Введение

Титан и его сплавы благодаря высокой коррозионной стойкости и биосовместимости широко используются для изготовления медицинских имплантатов [7]. Однако в современной медицине требования к изделиям существенно повышаются. Например, помимо биологической совместимости необходимо обеспечить снижение массы конструкции при сохранении высокой прочности и сопротивляемости усталостным нагрузкам. Развитие методов интенсивной пластической деформации (ИПД) позволило к настоящему времени достигнуть заметных успехов в повышении прочности титана методами кручения под высоким давлением (ИПДК) [1, 9], равноканальным угловым прессованием (РКУП), РКУП в комбинации с последующей экструзией, прокаткой [5, 6].

Одним из новых модификаций ИПД-обработки является комбинация РКУП-Conform (РКУП-С) с последующим волочением. Данный подход с высокой производительностью позволяет получать ультрамелкозернистую (УМЗ) структуру в длинномерных прутках, которые востребованы промышленностью, включая изготовление медицинских имплантатов [3, 4, 8]. Вместе с тем актуальной задачей развития этой технологии является изучение закономерностей механического поведения УМЗ титана с целью оптимизации режимов обработки и, соответственно, достижения в нем комплекса высоких механических свойств.

В этой связи данная работа посвящена исследованию особенностей механического поведения при комнатной и повышенной температуре УМЗ титана Grade 4, полученного комбинацией РКУП-С и волочения.

Материал и методики исследования

В качестве исходного материала был использован титан технической чистоты в виде горячекатаных прутков с химическим составом, указанным в таблице 1 и средним размером зерна 25 мкм. Прутки были подвергнуты равноканальному угловому прессованию по схеме «Conform» (РКУП-С) на степень с накопленной истинной деформацией ~ 4 соответствующую числу проходов равным шести (рис. 1). РКУП-С было проведено при температуре 200 °С. Угол пересечения каналов Φ составил 120°. После обработки методом РКУП-С прутки подвергались дополнительной деформации волочением при температуре 200 °С на степень обжатия 75 %.

Таблица 1. Химический состав Ti Grade 4 (по данным сертификата в вес. %)

|

Ti |

C |

Fe |

N2 |

H2 |

O2 |

|

основа |

0,04 |

0,14 |

0,006 |

0,0015 |

0,36 |

Анализ микроструктуры проводился с помощью оптической и просвечивающей электронной микроскопии (ПЭМ). Получаемые прутки рассматривались в двух сечениях: поперечном и продольном. Рабочая поверхность образцов для оптической металлографии полировалась механическим путем и травилась раствором из 4 % плавиковой кислоты, 20 % хлорной кислоты и 76 % дистиллированной воды. Заготовки для фольг вырезались электроискровым методом. В продольном сечении заготовки для фольг вырезались по центру. Далее после механического утонения до 100 мкм они подвергались электролитическому полированию. Полировка производилась раствором из 5 % хлорной кислоты, 35 % бутанола и 60 % метанола при температуре в интервале -20…-35 °С. Изучение микроструктуры фольг осуществлялась на микроскопе JEOL JEM 2100 при ускоряющем напряжении в 200 кВ.

Рис. 1. Схема РКУ прессования «Conform»

Механические испытания растяжением проводились на испытательной машине «Instron» со скоростями деформации 10-3, 10-4, 10-5 с-1 при комнатной температуре и при температуре 350 °С, которая является температурой начала рекристаллизации в технически чистом титане. Использовались образцы типа 4 ГОСТ 1497-84, цилиндрической формы с начальной расчетной длиной рабочей части 15 мм и диаметром 3 мм. Для каждого состояния и условий испытания проводили на не менее чем 3 образцах.

Результаты эксперимента и их обсуждение

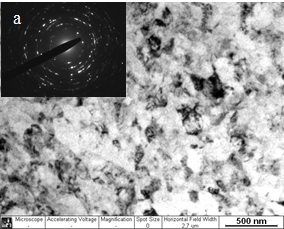

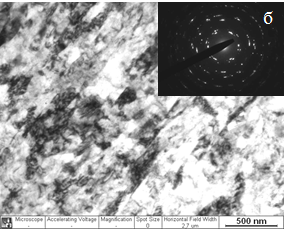

На рисунке 2 показаны изображения микроструктуры прутков титана, полученные методом ПЭМ в поперечном и продольном направлениях после РКУП-С и дополнительного волочения. Средний размер зерен/субзерен составил 200 нм. В продольном сечении структура имеет удлиненные вдоль направления деформации элементы, внутренние области которых разбиты малоугловыми дислокационными границами.

Рис. 2. Светлопольные ПЭМ-изображения микроструктуры титана после 6 проходов РКУП-С с последующим волочением на 75 % в поперечном (а) и продольном (б) сечениях

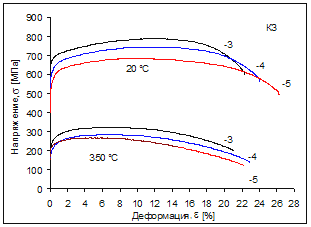

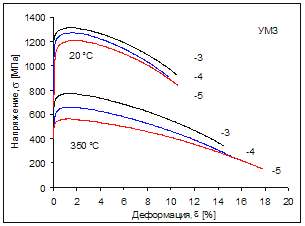

На рисунке 3 представлены типичные кривые растяжения в координатах напряжение-деформация для исходного и УМЗ титана после испытаний при различных условиях. Предел прочности УМЗ титана после данной обработки на 40 % превосходит таковой для исходного крупнозернистого (КЗ) состояния, достигая 1295 МПа при растяжении при комнатной температуре со скоростью 10-3 с-1. Однако при этом практически в два раза снижается уровень пластичности, судя по удлинению образца, составляя в среднем 11 %. Из рис. 3 видно, что уменьшение скорости деформации до 10-4 и 10-5 с-1 в обоих структурных состояниях приводит к небольшому снижению предела прочности. Относительное удлинение при этом в КЗ титане немного увеличивается (с 23 до 27 %), а в УМЗ титане сохраняется на том же уровне (11 %) (таблица 2).

а) б)

б)

Рис. 3. Инженерные кривые напряжение-деформация КЗ (а) и УМЗ (б) титана при скоростях растяжения 10-3, 10-4, 10-5 с-1и температурах 20 и 350 °С

После испытаний при Т = 350 °С уровень прочности в КЗ и УМЗ титане падает примерно на 40 % (см. рис. 3). При этом в механическом поведении КЗ и УМЗ титана наблюдали некоторые отличия. В частности, предел прочности УМЗ титана остается почти в 2 раза выше, чем в КЗ образце (770 и 325 МПа, соответственно, при скорости деформации 10-3 с-1). Вместе с тем относительное удлинение КЗ образцов практически не изменилось и, независимо от скорости деформации, составляло в среднем 22 %. Относительное удлинение УМЗ образцов заметно увеличилось, например, после испытаний со скоростью деформации 10-5 с-1 оно составляло 18 % (таблица 2). Подобная закономерность была описана в работе [2], в которой было показано, что относительное удлинение КЗ титана после испытаний при температурах вплоть до 500 °С практически не меняется, тогда как УМЗ титан уже при температуре 400 °С и скорости деформации 10-4 с-1 имеет удлинение почти 90 %.

Таблица 2. Механические свойства УМЗ и КЗ титана Grade 4

|

Состояние материала |

Температура и Скорость испытания (°С и с-1) |

σ0,2 (МПа) |

σпр (МПа) |

δр (%) |

δ (%) |

|

КЗ |

20 и 10-3 |

647 ± 14 |

777 ± 13 |

13,0 ± 1,0 |

22,7 ± 0,1 |

|

20 и 10-4 |

608 ± 14 |

745 ± 13 |

12,7 ± 0,1 |

24,0 ± 0,2 |

|

|

20 и 10-5 |

600 ± 57 |

690 ± 8 |

11,5± 1,2 |

26,5 ± 0,7 |

|

|

350 и 10-3 |

245 ± 9 |

326 ± 6 |

7,5 ± 0,1 |

21,3 ± 0,4 |

|

|

350 и 10-4 |

202 ± 2 |

284 ± 2 |

8,2 ± 0,2 |

23,4 ± 0,8 |

|

|

350 и 10-5 |

219 ± 5 |

267 ± 9 |

6,0 ± 0,2 |

22,2 ± 0,3 |

|

|

УМЗ |

20 и 10-3 |

1197 ± 11 |

1295 ± 24 |

2,1 ± 0,6 |

10,8 ± 0,4 |

|

20 и 10-4 |

1191 ± 20 |

1263 ± 11 |

2,2 ± 0,2 |

10,8 ± 1,1 |

|

|

20 и 10-5 |

1132 ± 37 |

1220 ± 18 |

2,2 ± 0,3 |

11,0 ± 0,7 |

|

|

350 и 10-3 |

714 ± 18 |

771 ± 2 |

2,0 ± 0,2 |

14,0 ± 0,8 |

|

|

350 и 10-4 |

614 ± 13 |

664 ± 6 |

2,1 ± 0,1 |

15,3 ± 0,4 |

|

|

350 и 10-5 |

549 ± 12 |

562 ± 3 |

1,9 ± 0,2 |

18,0 ± 0,3 |

± – стандартное отклонение по трем образцам.

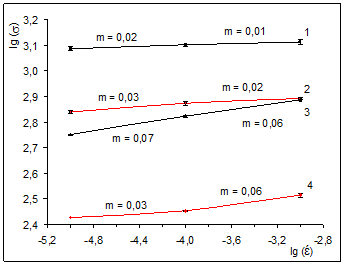

Напряжение течения образцов как в КЗ так и в УМЗ состоянии с уменьшением скорости деформации снижается, особенно при температуре 350 °С (таблица 2). При этом в области более высоких скоростей деформации (10-3 с-1) значения коэффициента скоростной чувствительности m образцов в обоих состояниях практически одинаковы и не превышают 0,03 (рис. 4). В интервале низких скоростей деформации (10-4 и 10-5 с-1) при температуре 350 °С наблюдали значительную разницу скоростной чувствительности к напряжению течения, m = 0,027 и 0,072 для КЗ и УМЗ образца, соответственно (рис. 4). Полученные значения m вполне коррелируют с величиной относительного удлинения КЗ и УМЗ образцов, так как из условия однородности пластического течения пластичность металлических материалов можно увеличить путем повышения коэффициента деформационного упрочнения (g), либо коэффициента скоростной чувствительности m [10].

Рис. 4. Зависимость напряжения течения σ от скорости деформации έ крупнозернистого (кривые 2, 4) и ультрамелкозернистого (кривые 1, 3) титана Grade 4 при температуре 20 (кривые 1, 2) и 350 °С (кривые 3, 4)

Заключение

Таким образом, в данной работе показаны общие черты и различия в механическом поведении крупнозернистого и УМЗ титана Grade 4, полученного комбинацией РКУП-С и волочения. В частности, при температуре 350 °С в УМЗ титане наблюдали повышенную пластичность с сохранением высокой прочности по сравнению с КЗ состоянием (770 и 325 МПа, соответственно), а также более высокую скоростную чувствительность (m = 0,06 и 0,02) при скоростях деформации 10-4 - 10-5 с-1. Такое механическое поведение УМЗ титана указывает путь оптимизации режимов обработки, варьируя температурно-скоростными условиями деформации, с целью достижения сочетания высокой прочности и пластичности. Это является одним из важных условий успешного применения УМЗ титана для изготовления различных видов имплантатов, обеспечивая при этом сопротивление усталостным нагрузкам, особенно в условиях надреза.

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Работа выполнена при финансовой поддержке Министерства образования и науки РФ в рамках ФЦП "Научные и научно-педагогические кадры инновационной России" на 2009-2013 годы.

Рецензенты:

Кайбышев Рустам Оскарович, д.ф.м.н., профессор кафедры «Материаловедения и нанотехнологий» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород.

Салищев Геннадий Алексеевич, д.т.н., профессор, руководитель лаборатории объемных наноструктурных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г.Белгород.