Ведение

Титановые сплавы нашли широкое применение в современной медицине в качестве конструкционных материалов. Это обусловлено их исключительной коррозионной стойкостью, высокой удельной прочностью и низким модулем упругости [5]. Сплав Ti-6Al-4V ELI активно применяют в стоматологии, в ортопедии, для хирургического инструмента и т. д. Однако он содержит гистотоксичный в ионном виде ванадий, способный при наличии микроподвижности выходить из состава сплава в свободном виде. В связи с этим в последние годы начали использовать сплав с безвредным для тканей ниобием Ti-6Al-7Nb.

В процессе эксплуатации эндопротезы испытывают интенсивные циклические и статические нагрузки. Очевидно, что для их производства необходимо использовать деформированные титановые сплавы, они по сравнению с литым материалом имеют запас прочности и усталостной выносливости, вместе с тем более уплотненную структуру, что положительно влияет на сокращение времени заживления [3, 5]. В связи с этим, большую актуальность представляет повышение механических свойств малолегированных титановых сплавов за счет изменения типичных схем обработки новыми, более продуктивными. В данной работе материалом наших исследований является сплав Ti-6Al-7Nb ELI. В этом сплаве по причине малого количества β-фазы невозможно добиться значительного упрочнения путем использования закалки и старения. Наибольший эффект может дать деформационная и термомеханическая обработка [2]. Современные методы интенсивной пластической деформацией (ИПД) за счет формирования УМЗ структуры позволяют создавать материалы с уникальными механическими свойствами. Для получения объемных заготовок с УМЗ структурой может быть использовано РКУП, основным преимуществом которого перед другими методами ИПД является возможность сохранения их исходных размеров [1]. В данной работе представлены результаты исследования эволюции микроструктуры и особенности ее формирования в сплаве Ti-6Al-7Nb ELI в процессе РКУП, а также ее взаимосвязь с механическими свойствами.

Материал и методы исследования

Для проведения исследований были использованы горячекатаные прутки из сплава Ti-6Al-7Nb ELI диаметром 22 мм следующего состава: Ti – основа, Al – 6,17 %, Nb – 7,05 %, Fe – 0,14 %, O – 0,17 %, C – 0.01 %, N – 0,03 %. Температура полиморфного превращения (Тпп) составила 1013 °С. РКУП проводили при температуре 600 °С по маршруту Bc на оснастке с пересечением каналов 120°. Металлографию проводили на оптическом микроскопе фирмы «Olympus». Исследование микроструктуры осуществлялось на просвечивающем электронном микроскопе JEM 2100 в продольном и поперечном сечении. Механические испытания на растяжение проводили при комнатной температуре на машине Instron в соответствии с ГОСТ 1497-84 со скоростью деформации 10-3 с-1.

Результаты исследования и их обсуждение

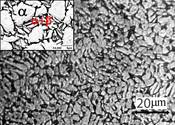

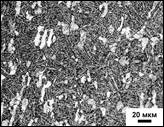

Процесс РКУП характеризуется узким очагом деформации и большой ее интенсивностью, поэтому на первом этапе было важно оценить деформационную способность сплава в ходе интенсивной деформации. Для проведения РКУП были выбраны режимы на основе проведенных исследований на сплаве Ti-6Al-4V ELI [6, 8]. Авторами было показано, что наиболее благоприятными температурами прессования могут быть температуры в интервале от 600 до 800 °С. Однако при температуре деформации близкой к 800 °С активно проходят процессы рекристаллизации, что может привести к неоднородности структуры. При температурах ниже 600 °С резко снижается деформируемость сплава. Основываясь на этом, для обработки была использована минимальная температура, обеспечивающая удовлетворительную технологическую пластичность 600 °С. Для исследования влияния степени деформации на структуру было проведено 2, 4, и 6 проходов РКУП, чему соответствует суммарная накопленная деформация е равная 1,5; 2,8 и 4,5. Металлографические исследования образцов из сплава Ti-6Al-7Nb (рис. 1, а) показали, что сплав в исходном крупнозернистом (КЗ) состоянии характеризуется преимущественно глобулярной структурой со средним размером зерен первичной a-фазы 10±3 мкм, объемная доля которой составила 85 %. Участки повышенной травимости в межфазном пространстве представляют собой b-превращенную структуру: в областях b-матрицы присутствуют дисперсные a-частицы (рис. 1, a). Такая структура характерна для двухфазных титановых сплавов после горячей прокатки в a+b области температур деформации [2].

а) б)

б) в)

в)

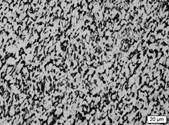

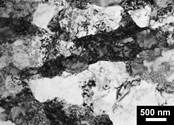

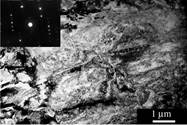

Рисунок 1. Микроструктура Ti-6Al-7Nb: а) исходное состояние; б) после 6 проходов РКУП. Поперечное сечение. ОМ; в) Дислокационная структура и картина дифракции α зерна

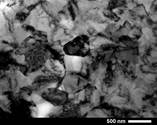

Металлографические исследования сплава после различных проходов РКУП показали, что после травления поверхности шлифа в микроструктуре наблюдается однородное распределение зерен первичной α-фазы в β-превращенной матрице как после 4, так и после 6 проходов, что может свидетельствовать об однородности деформации (рис. 1, б). Тонкие исследования зерен первичной α фазы методом ПЭМ показали, что увеличение степени деформации приводит к эволюции дислокационной структуры от слабо развитых скоплений в виде неупорядоченных стенок и клубков к сетчатым и ячеисто-сетчатым образованиям. На дифракционных картинах, полученных с α-зерен, наблюдалось азимутальное размытие рефлексов, что свидетельствует о значительных микроискажениях решетки при деформации (рис. 1, в). В области α+β структуры с накоплением суммарной степени деформации плотность дислокаций увеличивается, и в дислокационном ансамбле возникают коллективные формы движения, приводящие к существенной перестройке структуры: разбиению тела пластинчатой a+β фаз на слабо разориентированные ячейки, а затем на фрагменты. Последние выявляются по нулевому контрасту на светлопольных изображениях (рис. 2).

а)  б)

б)  в)

в)

Рисунок 2. Микроструктура Ti-6Al-7Nb после РКУП: а, б) 4 прохода; в, г) 6 проходов

После 2-х проходов РКУП наблюдалась преимущественной субзеренная структура с высокой плотностью дислокаций (рис. 2, а). Средний размер структурных элементов составил 730±25 нм. Структура после 4 проходов характеризуется зеренно-субзеренными структурными элементами со средним размером 550 нм. Вместе с тем встречаются отдельные зерна с большеугловыми границами с характерным для равновесного состояния полосчатым контрастом, что, возможно, говорит об их рекристаллизационном происхождении (рис. 2, б). После 6 проходов в структуре наблюдаются зерна с равновесными границами – рекристаллизационного происхождения и неравновесными границами – образованные путем накопления дислокаций при деформации и их перестройке (рис. 2, в). Средний размер структурных элементов, замеренный по темнопольным изображениям, составил 450±45 нм. С увеличением степени деформации при РКУП сплава Ti-6Al-7Nb закономерно повышается предел прочности по сравнению с крупнозернистым материалом с 943±12 до 1150±26 МПа после 6 проходов, соответственно, что, очевидно, связано с повышением плотности дислокаций и формирования УМЗ структуры. При этом относительное удлинение после 6 проходов РКУП составило 6,5±0,7 %.

Таким образом, на основании проведенных исследований можно предположить, что высокую прочность в материале можно обеспечить преимущественно за счет зернограничного и дислокационного механизмов упрочнения путем измельчения пластинчатой α+β составляющей и формирования в ней зеренно-сузеренной структуры. В то же время пластичность – зернами глобулярной a-фазы за счет увеличения длины пробега дислокаций и процессов динамического возврата и первичной рекристаллизации. Очевидно, что создание более однородной УМЗ структуры в массивных заготовках необходимо увеличить долю тонкопластинчатой β-превращенной структуры, фрагментация которой идет легче, например, путем проведения термообработки перед ИПД [4, 7].

Как показали исследования на двухфазном сплаве Ti-6Al-4V ELI режим термообработки исходных заготовок с целью получения тонкопластинчатой структуры состоял из закалки с температуры ниже Тпп на 10…30 °С и последующего отжига при 675 °С в течение 4 часов [8]. Данный режим был выбран на основе экспериментальных исследований, целью которых был поиск оптимальных температурных параметров обработки, обеспечивающих формирование структуры с преимущественной объемной долей вторичной пластинчатой α фазы, деформация которой осуществляется путем ее фрагментации двойниками и полосами скольжения. Также необходимо учесть в структуре фракцию зерен первичной глобулярной α фазы, необходимую для сдерживания роста β зерна и обеспечения удовлетворительной пластичности при РКУП.

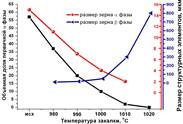

Для получения полной картины качественного и количественного фазового состава в сплаве Ti-6Al-7Nb был проведен металлографический анализ микроструктуры после закалки в воду с температур около α+β → β перехода. Зависимость параметров структуры после различных температур нагрева под закалку представлена на рис. 4.

а)  б)

б)  в)

в)

Рисунок 4. Влияние температуры закалки на объемную долю и размер α и β фаз. ТО: б) закалка в воду с 985 °С; в) закалка+отпуск при температуре 750 °С, 4 часа; б, в) ОМ

Из диаграммы (рис. 4, а) видно, что первичная α фаза устойчиво сдерживает рост зерна β фазы в интервале температур 980…990 °С, при ее объемной доле 20…30 %, поэтому выбрали температуру закалки 985 °С. Микроструктура после закалки с 985 °С характеризуется смешанной структурой, состоящей из α' мартенсита с размером пакетов 20 мкм и 23 % зерен первичной α фазы 10 мкм (рис. 4, б). При последующем старении, обычно в интервале температур 450…750 °С, распад мартенсита приводит к формированию пластинчатой структуры a-фазы, размер которой будет зависеть от температуры. В низколегированных титановых сплавах, например, системы Ti-6Al-4V после закалки обычно подвергают традиционному отпуску (старению) при температурах 450…550 °С, но при этом за счет выделения очень дисперсных частиц a-фазы происходит значительное снижение пластичности [2]. Повышение температуры отпуска до 800 °С приводит к укрупнению структурных элементов, но в этом случае обеспечивается более высокая технологическая пластичность. На данном сплаве для распада мартенсита и выделения не слишком дисперсных частиц пластинчатой α-фазы после закалки в течение 4 часов проводили высокий отпуск при температуре 750 °С. Структура после ТО характеризуется равномерным распределением глобулярной α-фазы как в продольном, так и в поперечном сечении. Ее объемная доля составила 23 % после закалки без изменения среднего размера. Около 80 % объема в структуре занимают пакеты пластин a-фазы со средним поперечным размером 330 нм, образовавшиеся на месте бывшего мартенсита (рис. 4, в). ТО исходных образцов привела к повышению пластичности до 17,2±1,7 %, что почти в 2 раза выше, чем в исходном состоянии (7,5±0,4), за счет формирования бимодальной структуры при закалке и последующего высокотемпературного отжига, способствующего снижению плотности дислокаций и внутренних напряжений. Об этом косвенно свидетельствует работа, затраченная на деформацию образцов при одноосном растяжении, которая повышается по сравнению с состоянием поставки (рис. 6). Очевидно, это обусловлено тем, что при деформации энергия затрачивается не только на движение дислокаций, но и на их зарождение [7].

На рис. 5 представлена микроструктура термически обработанных (закалка 985 °С и отпуск 750 °С, 4 часа) образцов из сплава Ti-6Al-7Nb ELI, подвергнутых 6 циклам РКУП.

а)  б)

б)  в)

в)

Рисунок 5. Микроструктура сплава Ti-6Al-7Nb после РКУП при 600 °С. а) ОМ; б) область зерна первичной α-фазы; в) область α+β структуры; б, в) ПЭМ. Поперечное сечение

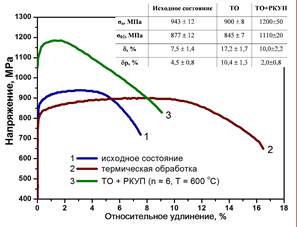

Металлографический анализ микроструктуры после РКУП не показал принципиальных изменений в поперечном сечении образца. Однако в продольном сечении наблюдалась явно выраженная ориентация граничных поверхностей структуры в направлении оси деформирования (рис. 5, а). На рис. 5, б видно, что после 6 проходов зерна первичной α фазы фрагментированы с образованием субзеренных малоугловых границ. В области с пластинчатой α+β структурой образуется зеренная сильно фрагментированная структура с высокой плотностью дислокаций и со средним размером элементов 360±36 нм (рис. 5, в). Азимутальное размытие рефлексов на картине микродифракции свидетельствует о высоком уровне внутренних микронапряжений. По данным рентгеноструктурного анализа их уровень составил 0,32 %. Результаты микроструктурного анализа после РКУП и ТО+РКУП ясно показали, что увеличение фракции пластинчатой составляющей путем ТО в конечном итоге увеличивает объемную долю зеренной структуры после РКУП прессования с размером в УМЗ диапазоне. На рис. 6 результаты механических испытаний сплава после ТО и 6 проходов РКУП при температуре 600 ºС. Как было сказано ранее, микроструктура сплава после закалки с 985 ºС и отпуска в течение 4 часов при температуре 750 ºС (рис. 6) привела к высокой пластичности в сплаве, которая обеспечила в ходе РКУП хорошую деформируемость и целостность заготовки в течение 6 циклов при температуре 600 °С.

Рисунок 6. Влияние ТО и РКУП на механические свойства сплава Ti-6Al-7Nb

ИПД способствовала повышению прочности с 900 до 1200 МПа за счет формирования преимущественно УМЗ структуры (80 %) с размером 350 нм. При этом общее относительно удлинение сплава снизилась с 18 до 10 % по сравнению с образцами после ТО, но осталось примерно на том же уровне, что и исходные заготовки, полученные горячей прокаткой. Как видно из рис. 6, характер кривой после РКУП заметно изменился (кривые 1 и 3), снизилась область равномерной деформации (с 4,5 до 2 %) за счет ранней локализации деформации на дефектах структуры и значительно увеличилась область шейкообразования (с 3 до 8 %), что, возможно, связано с торможением развития трещины на большеугловых границах зерен, протяженность которых увеличилась в несколько раз после ИПД. Такое механическое поведение характерно для многих УМЗ и наноструктурных материалов, обусловленное физической природой их пластической деформации, когда механизмы зарождения и движения дислокаций затруднены в условиях ультрамелкого зерна [4].

Заключение

Экспериментально установлены особенности измельчения структуры в сплаве Ti-6Al-7Nb от степени деформации при РКУП. Выявлено, что фрагментация первичной α-фазы приводит к образованию развитой дислокационной и субзеренной структуры. В области пластинчатой структуры формируется УМЗ структура с размером зерен 360 нм. Для повышения эффективности РКУП и однородности УМЗ структуры в объемных заготовках предложен режим предварительной ТО. Показано, что проведение предварительной ТО сплава Ti-6Al-7Nb перед РКУП приводит к приросту прочности на 10 % больше, чем без ТО, за счет увеличения в структуре объемной доли зерен до 80 % с большеугловыми границами.

Исследование выполнено в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы (Государственное соглашение № 14.A18.21.2108 по обобщенной теме «Современные методы исследования микроструктуры и механических свойств перспективных материалов») на оборудовании Центра коллективного пользования «Диагностика структуры и свойств наноматериалов» НИУ «БелГУ».

Работа выполнена при финансовой поддержке Министерства образования и науки РФ в рамках ФЦП "Научные и научно-педагогические кадры инновационной России" на 2009–2013 годы.

Авторы также выражают благодарность коллегам из Карлов Университета (Прага, Чешская Республика) за неоценимую помощь в обсуждении результатов в рамках программы KONTAKT II (LH12217).

Рецензенты:

Кайбышев Рустам Оскарович, д.ф.м.н., профессор кафедры «Материаловедения и нанотехнологий» ФГАО ВПО «Белгородский государственный национальный исследовательский университет», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород.

Салищев Геннадий Алексеевич, д.т.н., профессор, руководитель лаборатории объемных наноструктурных материалов ФГАО ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород.