Настоящая работа является продолжением работы [8], в которой была изложена аналитическая методика расчета эксплуатационных характеристик частично пористых газостатических подшипников. Ниже рассмотрена аналитическая методика расчета характеристик таких опор при вращающемся вале, т.е. при работе опор в гибридном режиме.

Гибридный режим работы бесконтактных подшипников с внешним наддувом газа характеризуется наличием дополнительной подъемной силы, возникающей в результате вращения ротора. Механизм ее образования заключается в том, что при вращении эксцентрично расположенного во вкладыше вала газ под действием касательных сил вязкости увлекается его поверхностью и вгоняется в клиновидный зазор между валом и вкладышем. Такое явление называют эффектом самогенерации давления или эффектом смазочного клина [1]. С учетом внешнего наддува это приводит к дополнительному сжатию газа в смазочном слое и такому распределению давления, в результате которого несущая способность подшипника увеличивается. Гибридный режим работы подшипников называют также комбинированным.

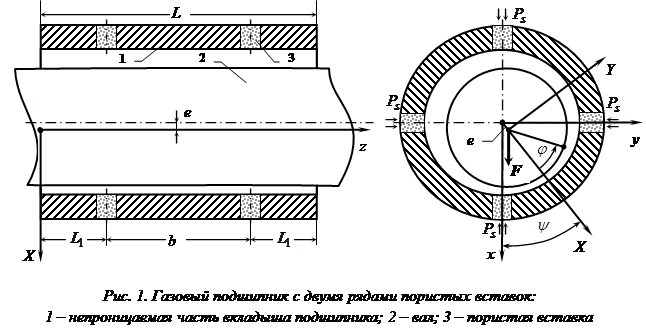

Вращение вала, в отличие от случая работы опор в режиме подвеса, приводит к асимметричному распределению давления газа в зазоре [4, 5, 7, 10]. Вследствие этого, вал смещается от равновесного положения в направление своего вращения и образует отличный от нуля угол ориентации нагрузки ![]() (рис. 1). Следует отметить, что малый угол ориентации нагрузки считается целесообразным с точки зрения устойчивой работы опоры [3].

(рис. 1). Следует отметить, что малый угол ориентации нагрузки считается целесообразным с точки зрения устойчивой работы опоры [3].

При работе газовых опор в гибридном режиме дифференциальное уравнение для поля давления принимает вид ![]() или в безразмерных координатах

или в безразмерных координатах

![]() , (1)

, (1)

где ![]() ,

, ![]() ,

, ![]() – угловая скорость вращения вала,

– угловая скорость вращения вала, ![]() – относительное давление,

– относительное давление, ![]() – среднее давление в зазоре подшипника, полученное при решении статической задачи (

– среднее давление в зазоре подшипника, полученное при решении статической задачи (![]() ) [8],

) [8], ![]() – относительная толщина смазочного слоя,

– относительная толщина смазочного слоя, ![]() – число сжимаемости. Решение этого уравнения будем искать в виде

– число сжимаемости. Решение этого уравнения будем искать в виде ![]() , где

, где ![]() – решение статической задачи (

– решение статической задачи (![]() ),

), ![]() – газодинамическая составляющая давления.

– газодинамическая составляющая давления.

При подстановке ![]() в уравнение (1) получаем

в уравнение (1) получаем

![]() .

.

В последнем уравнении сумма первого и пятого слагаемых тождественно равна нулю. В оставшихся слагаемых, в первом приближении, заменим давление ![]() средним значением

средним значением ![]() , в результате получаем уравнение

, в результате получаем уравнение ![]() .

.

Первый интеграл этого уравнения имеет вид

![]() , (2)

, (2)

здесь и далее штрих – производная по ![]() . Это обыкновенное дифференциальное уравнение, которое в квадратурах не интегрируется. Будем решать его методом малого параметра, в качестве которого можно принять относительный эксцентриситет или число сжимаемости. Тестирующие расчеты показали, что в достаточно широком изменении режимных и конструктивных параметров опоры, более адекватно экспериментальным данным отвечают расчеты, в которых малым параметром является число сжимаемости

. Это обыкновенное дифференциальное уравнение, которое в квадратурах не интегрируется. Будем решать его методом малого параметра, в качестве которого можно принять относительный эксцентриситет или число сжимаемости. Тестирующие расчеты показали, что в достаточно широком изменении режимных и конструктивных параметров опоры, более адекватно экспериментальным данным отвечают расчеты, в которых малым параметром является число сжимаемости ![]() .

.

Разложим относительное давление ![]() в ряд по степеням

в ряд по степеням ![]() :

: ![]() ,

, ![]() .

. ![]() Постоянная интегрирования

Постоянная интегрирования ![]() в уравнении (2) также зависит от

в уравнении (2) также зависит от ![]() , поэтому ее тоже раскладываем в ряд:

, поэтому ее тоже раскладываем в ряд: ![]() . Подставляя эти разложения в уравнение (2), получаем

. Подставляя эти разложения в уравнение (2), получаем

. (3)

. (3)

Приравнивая коэффициенты при одинаковых степенях ![]() , получаем бесконечную систему линейных обыкновенных дифференциальных уравнений. При интегрировании этих уравнений, будут появляться интегралы вида

, получаем бесконечную систему линейных обыкновенных дифференциальных уравнений. При интегрировании этих уравнений, будут появляться интегралы вида ![]() , которые можно выразить через интегралы

, которые можно выразить через интегралы

![]() .

.

Для последних интегралов легко получить рекуррентную формулу. Действительно, дифференцируя ![]() по параметру

по параметру ![]() , находим

, находим ![]() или

или

![]() . (4)

. (4)

Первый интеграл ![]() вычисляется непосредственно:

вычисляется непосредственно:

![]() .

.

Если ввести обозначения: ![]() ,

, ![]() , то

, то

![]() , где

, где ![]() .

.

Дифференцируя ![]() необходимое число раз и используя рекуррентную формулу (4), последовательно находим:

необходимое число раз и используя рекуррентную формулу (4), последовательно находим:

![]() ,

, ![]() ,

, ![]() ;

;

![]() ,

,

![]() ,

, ![]() ,

, ![]() ;

;

![]() ,

,

![]() ,

, ![]() ,

, ![]() ,

, ![]() ;

;

![]() ,

,

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ;

;

![]() ,

,

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]()

![]() .

.

При этом ![]() .

.

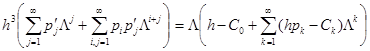

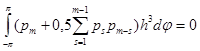

При интегрировании уравнений системы (3) будут появляться постоянные интегрирования, значения которых определяются следующим образом. Из условия отсутствия перетекания смазки в направлении оси ![]() (

(![]() ) получаем равенство [2]

) получаем равенство [2]  , откуда находим:

, откуда находим:

;

;  ,

, ![]() (5)

(5)

Приравнивая коэффициенты при первой степени ![]() , из системы (3) получаем уравнение

, из системы (3) получаем уравнение ![]() , решение которого имеет вид

, решение которого имеет вид

![]() , (6)

, (6)

где ![]() – постоянная интегрирования. Из первого равенства системы (5) получаем

– постоянная интегрирования. Из первого равенства системы (5) получаем  , так как функции

, так как функции ![]() нечетные, а функция

нечетные, а функция ![]() – четная. Постоянная

– четная. Постоянная ![]() находится из условия непрерывности функции

находится из условия непрерывности функции ![]() :

: ![]() ,

, ![]() .

.

Подставляя постоянную интегрирования ![]() в равенство (6) и приводя подобные слагаемые, получаем решение первого приближения

в равенство (6) и приводя подобные слагаемые, получаем решение первого приближения

![]() , (7)

, (7)

где ![]() .

.

При ![]() из системы (3) получаем второе уравнение

из системы (3) получаем второе уравнение ![]() или, с использованием равенства

или, с использованием равенства ![]() ,

, ![]() , откуда

, откуда

![]() ,

,

где ![]() .

.

Из условия непрерывности функции ![]() получаем

получаем ![]() , а из второго равенства системы (5) (

, а из второго равенства системы (5) (![]() :

:

,

,  ,

,

где ![]() . Таким образом, второе решение имеет вид

. Таким образом, второе решение имеет вид

![]() . (8)

. (8)

При ![]() из системы (3) находим

из системы (3) находим ![]() , откуда:

, откуда:

![]() ,

,

![]() . (9)

. (9)

Здесь, в силу нечетности функций ![]() и функции

и функции ![]() (

(![]() – нечетная,

– нечетная, ![]() – четная), из третьего равенства системы (5) (

– четная), из третьего равенства системы (5) (![]() :

:  , получаем

, получаем ![]() . Постоянная

. Постоянная ![]() находится из условия непрерывности функции

находится из условия непрерывности функции ![]() и вычисляется по формуле

и вычисляется по формуле

![]() .

.

По аналогичной схеме находится давление ![]() . Формула, по которой вычисляется

. Формула, по которой вычисляется ![]() , в виду ее громоздкости, не приводится. Следует отметить, что

, в виду ее громоздкости, не приводится. Следует отметить, что ![]() является четной функцией и представляет собою линейную комбинацию обратных степеней

является четной функцией и представляет собою линейную комбинацию обратных степеней ![]() со второй по шестую.

со второй по шестую.

В результате, используя формулы (7) – (9), получаем приближенное решение уравнения (3) ![]() с точностью

с точностью ![]() .

.

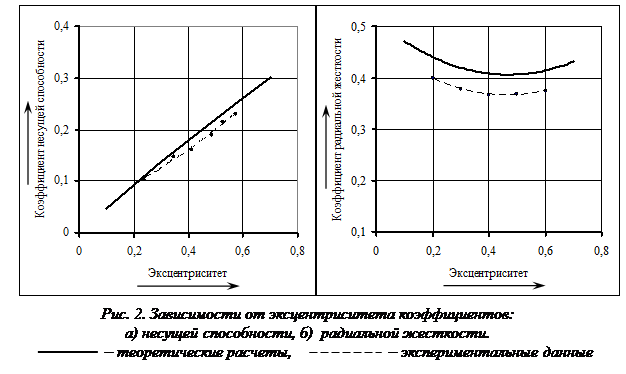

С целью проверки адекватности математической модели было проведено сравнение с опытными данными, полученными на экспериментальных стендах [6, 9] ФГБОУ ВПО «КнАГТУ». На рис. 2 представлены результаты расчетов и экспериментальные данные для двухрядного подшипника, имеющего следующие геометрические размеры: длина подшипника L = 60 мм, диаметр подшипника D = 50 мм; средний радиальный зазор с = 45 мкм, диаметр пористых вставок ![]() = 6,3 мм; раздвижка линий наддува b = 30 мм, высота вставок

= 6,3 мм; раздвижка линий наддува b = 30 мм, высота вставок ![]() = 7,5 мм. В одном ряду наддува располагалось 6 вставок. В качестве пористых вставок использовалась модифицированная древесина березы с коэффициентом проницаемости

= 7,5 мм. В одном ряду наддува располагалось 6 вставок. В качестве пористых вставок использовалась модифицированная древесина березы с коэффициентом проницаемости ![]() = 4,23∙10-12 м2.

= 4,23∙10-12 м2.

Для представления характеристик подшипника в зависимости от безразмерного комплекса прямо пропорционального среднему радиальному зазору, в рассмотрение введен конструктивный параметр ![]() , который был равен

, который был равен ![]() = 0,266.

= 0,266.

Испытания подшипника выполнены при относительном давлении наддува ![]() и числе сжимаемости

и числе сжимаемости ![]()

![]() , равном

, равном ![]() .

.

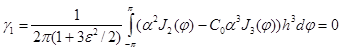

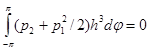

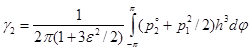

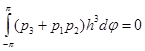

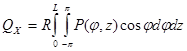

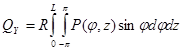

Основные интегральные характеристики вычислялись по формулам: ![]() – несущая способность,

– несущая способность,  ,

,

![]() – коэффициент несущей способности,

– коэффициент несущей способности, ![]() – коэффициент радиальной жесткости смазочного слоя.

– коэффициент радиальной жесткости смазочного слоя.

Из представленных графиков видна хорошая согласованность теоретических и опытных данных. Максимальная относительная погрешность при вычислении ![]() ,

, ![]() не превосходит 10 %.

не превосходит 10 %.

Рецензенты:

Олейников А. И., д.ф.-м.н., профессор, зав. кафедрой «Механика и анализ конструкций и процессов» ФГБОУ ВПО «Комсомольский-на-Амуре государственный технический университет», г. Комсомольск-на-Амуре.

Биленко С. В., д.т.н., доцент, зав. кафедрой «Технология машиностроения» ФГБОУ ВПО «Комсомольский-на-Амуре государственный технический университет», г. Комсомольск-на-Амуре.