Введение

Развитие газо- и нефтедобывающей отрасли и создание вахтовых поселков, не имеющих централизованного водоснабжения, требуют решения проблемы по обеспечению населения качественной питьевой водой, отвечающей потребностям жизнедеятельности человека. Большинство таких объектов располагаются в Западно-Сибирском регионе, активно развивающемся в промышленном отношении. Несмотря на обилие открытых водоемов на территории Западной Сибири, единственным доступным источником питьевого водоснабжения являются подземные воды. Это связано с тем, что поверхностные воды являются экологически незащищенными от антропогенного воздействия, а заболоченность территорий приводит к загрязнению поверхностных вод гуминовыми веществами. Использование подземных вод ограничено повышенной концентрацией ионов железа, что характерно для Западно-Сибирского региона [5, 6] . Обогащение подземных вод железом происходит вследствие выщелачивания и растворения железистых минералов. Для обезжелезивания подземных вод существуют различные технологии, такие как аэрация, озонирование, обработка импульсным электрическим разрядом, использование специальных фильтрующих загрузок [3, 9]. В настоящее время востребованными являются электрохимические технологии, которые включают как классические электрохимические методы обработки воды, например электролиз с растворимым анодом, так и электроразрядные методы, заключающиеся в действии импульсного электрического разряда в слое металлической загрузки, помещенной в водный раствор, содержащий различные ионы [1, 7].

Целью настоящей работы является исследование эффективности удаления железа из реальных скважинных вод при использовании электрохимических способов обработки воды. В работе рассмотрены 2 метода – обработка воды в электролизере с растворимым железным анодом и обработка импульсными электрическими разрядами в слое металлических железных гранул (ИЭР).

Материалы и методы исследования

В качестве электрохимической установки использовали электролизер с растворимым железным анодом. Альтернативный метод, используемый в данной работе – электроразрядная установка, в которой при действии импульсов тока на металлическую загрузку возникают температурные и динамические эффекты, вызывающие плавление и разбрызгивание металла с образованием суспензии, состоящей из наночастиц железа. Конструкции установок и принципы работы данных методов детально описаны в [1, 7]. В табл.1 приведены технические характеристики используемых установок.

Технические характеристики электрохимических установок Таблица 1

|

Электролизер |

|

|

-материал электродов |

Fe |

|

-расстояние м/д электродами |

0,5 см |

|

-площадь электродов |

70,3 см2 |

|

- плотность тока |

0,1…3,0 мА/см2 |

|

- напряжение |

12 В |

|

Электроразрядная установка |

|

|

-материал электродов |

Fe |

|

расстояние м/д электродами |

10 см |

|

-максимальный ток разряда |

250 А |

|

-напряжение в импульсе |

500 В |

|

-частота следования импульсов |

300 с-1 |

|

-энергия импульса |

0,5 Дж |

|

Потребляемая мощность |

≤ 150 Вт ч |

Исходную и воду после электрохимической обработки анализировали по соответствующим методикам [4].

Результаты исследования и их обсуждение

Ранее было показано [8], что использование модельных растворов, имитирующих скважинную воду, не отражает истинных свойств природной воды. Поэтому в настоящей работе исследования выполнены на подземной воде Томского района, отобранной с глубины 80 м. В табл. 2 приведен химический состав исследуемой воды.

Химический состав и показатели исследуемой скважинной воды Таблица 2

|

Показатели |

Величина показателя |

ПДК по СанПиН 2.1.4.1074-01 |

|

рН |

6,8 |

6…9 |

|

Цветность, град |

16 |

20 |

|

Мутность, мг/л |

1,2 |

1,5 |

|

Железо общее, мг/л |

7,5 |

0,3 |

|

Марганец, мг/л |

0,18 |

0,1 |

|

Жесткость общая, 0Ж |

4,5 |

7,0 |

|

Гидрокарбонаты, мг/л |

280,0 |

Не норм. |

|

Кремний, мг/л |

9,2 |

10,0 |

|

Перманганатная окисляемость, мгО2/л |

1,6 |

5,0 |

|

Соотношение Са2+/Мg2+ |

4:1 |

|

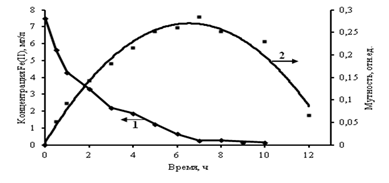

Из табл.2 видно, что основным загрязняющим компонентом исследуемой скважинной воды является железо, которое содержится в виде двухвалентного иона, концентрация которого более чем в 20 раз превышает нормативные значения [4]. На рис.1 приведена зависимость окисления Fe(II) от времени (кривая 1) при контакте воды с кислородом воздуха в естественных условиях. Из рисунка видно, что переход Fe(II) в Fe(ОН)3 достигается после 8 часов контакта воды с кислородом воздуха, сопровождается формированием коллоидных частиц Fe(ОН)3, увеличением мутности воды, а затем коагуляцией, постепенным осаждением и осветлением раствора, рис. 1 (кривая 2). Длительные времена перехода железа Fe(II) в Fe(ОН)3 показывают проблему использования скважинных вод в бытовых целях без предварительной обработки.

Рис.1. Зависимость изменения концентрации Fe(II) (1) и мутности воды (2) от времени контакта с кислородом воздуха

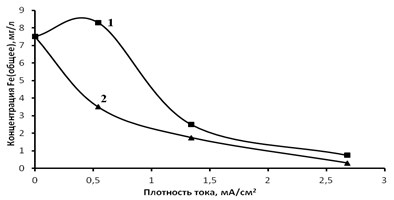

В первом методе исходную воду обрабатывали в электролизере с растворимым железным анодом, а во втором – в реакторе с импульсным электрическим разрядом в слое железных гранул. Эксперименты проводили в статическом режиме. При обработке воды в электролизере исследовали влияние плотности тока и различных концентраций коагулянта, наработанного в процессе растворения железного анода в течение 10 мин на изменение концентрации примесного железа в воде. На рис.2 (кривая 1) приведены результаты эффективности удаления железа при различных плотностях тока.

Рис.2. Зависимость изменения концентрации Feобщ.от плотности тока в электролизере без добавления коагулянта (1) и с добавлением коагулянта (2)

Из рис. 2 видно, что снижение концентрации железа в воде существенно зависит от плотности тока (кривая 1). Увеличение концентрации железа в растворе при малых плотностях тока происходит за счет электрохимического растворения анода. При этом концентрация наработанного железа недостаточна для начала процесса коагуляции.

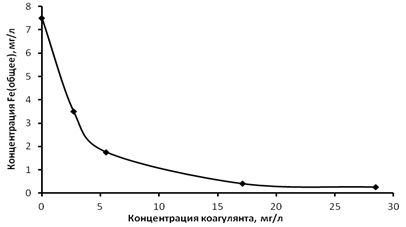

С увеличением плотности тока происходит более быстрая наработка коагулянта, что приводит к процессу коагуляции и снижению концентрации общего железа в растворе. Увеличение плотности тока приводит к увеличению энергозатрат. Снижение энергозатрат возможно при дополнительном введении коагулянта и осуществлении процесса электрокоагуляции при низких плотностях тока. Для этого вводили дополнительное количество железного коагулянта равное 2,7 мг/л, полученного электрохимически. Результаты исследований иллюстрируются на рис.2 кривой 2. Сравнение кривых 1 и 2 на рис.2 показывает снижение концентрации железа в воде до нормативных значений при введении дополнительного количества коагулянта при более низких плотностях тока. На рис.3 показано изменение концентрации общего железа в воде при различных концентрациях коагулянта и наименьшей плотности тока равной 0,54 mA/см2

Рис. 3. Зависимость изменения концентрации Feобщ. от концентрации коагулянта, при постоянной плотности тока в электролизере равной 0,54 mA/см2

Из рис. 3 видно, что более высокие концентрации коагулянта приводят к достижению ПДК по железу при наименьшей плотности тока. Исходя из полученных зависимостей (рис. 2 и 3), а также детального анализа обработанной воды, механизм удаления железа может быть представлен в виде следующих стадий:

1) При растворении железного анода протекает реакция: ![]() (1)

(1)

Так как реакция протекает в водной среде, то часть железа у анода окисляется до 3-х валентного:![]() (2);

(2);

2) Второй этап коагуляции сводится к химическому процессу образования нерастворимых гидроксидов металлов, их кристаллизации с последующим формированием хлопьев, способных адсорбировать примеси из воды. Образование нерастворимых гидроксидов происходит в несколько этапов:

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

Процесс хлопьеобразования в электролизере протекает значительно интенсивнее, чем в камерах хлопьеобразования при реагентной коагуляции. Благоприятные условия электрокоагуляции позволяют уменьшить дозы металла, необходимые для очистки воды, в сравнении с дозами при реагентной коагуляции на 20 % и более [2].

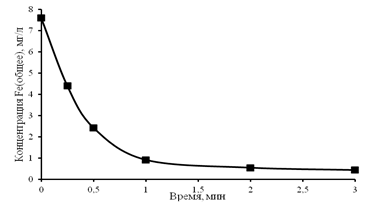

Обработка воды по второму методу проводилась импульсными электрическими разрядами в электроразрядном реакторе с железной загрузкой. На рис. 4 показано изменение концентрации общего железа от времени воздействия ИЭР. Из рис. 4 видно, что концентрация общего железа в воде при действии импульсных электрических разрядов достигает нормативных значений за время менее 3 минут.

Механизм действия импульсного электрического разряда на воду в слое железной загрузки существенно отличается от механизма электрохимического воздействия в электролизере. В случае действия импульсов тока на металлические гранулы энергия импульса преимущественно воздействует на металл загрузки, происходит нагревание, эрозия и отрыв наноразмерных частиц металла от металлических гранул [1]. Одновременно импульсный электрический разряд действует и на воду с образованием химически активных частиц, таких как атомарный кислород и водород, возбужденные молекулы и радикалы.

Рис. 4. Зависимость концентрации Feобщ. от времени обработки ИЭР

Основные стадии процесса можно представить следующей схемой (Feк – компактный металл, Feн – наночастицы металла):

![]() (6)

(6)

Feн + 2H2O ® Fe(OH)2 + H2 (7)

4Fe(OH)2 + O2 +2H2O ® 4Fe(OH)3 (8)

4Feн + 3O2 + 6H2O ® 4Fe(OH)3 (9)

В местах контакта электроразряда с гранулами локальная температура достигает свыше 2000 0С как за счёт энергии ИЭР, так и за счёт экзотермической реакции окисления. Продуктами эрозии железных гранул могут быть – Fe(OH)2, Fe(OH)3, FeO, Fe2O3, Fe3O4 и FeO(OH) с высокой окислительной способностью, сорбционной поверхностью и с сильно развитой коагулирующей структурой.

При реализации описанного механизма ИЭР в процессах очистки воды, содержащей повышенные концентрации ионов Fe2+, могут протекать следующие процессы [10]:

– высокотемпературный гидролиз ионов с образованием оксидов и гидроксидов;

– окисление гидроксидов растворенным кислородом (Fe(OH)2→Fe(OH)3;

– окисление Fe2+ продуктами разложения воды (OH·, O·).

Сравнение процессов окисления железа в исследуемой воде при обработке данными способами показало, что в случае электролизера время обработки составляет не менее 10 мин, а при действии ИЭР менее 3 мин. Электрофизические параметры используемых установок и эффективность удаления ионов железа позволили рассчитать энергозатраты используемых методов. Так, энергозатраты в электролизере составили 3 кВт.ч/м3, а при действии импульсного электрического разряда в слое металлических железных гранул – 0,5 кВт.ч/м3.

Заключение

Использование импульсного электрического разряда позволяет значительно снизить энергозатраты при удалении ионов железа из природных вод. Кроме того, достоинством данного метода является возможность использования в качестве металлической загрузки отходов металлообработки, а также получения высокодисперсных порошков в процессе диспергирования железных гранул с ценными физико-химическими свойствами, представляющими собой сырье для производства катализаторов, сорбентов, красителей, наполнителей, используемых в производстве керамики, кирпича, бетона и т.д.

Рецензенты:

Орлов Алексей Алексеевич, доктор технических наук, профессор кафедры технической физики Физико-технического института, г. Томск.

Косинцев Виктор Иванович, доктор технических наук, профессор-консультант кафедры общей химической технологии, Институт природных ресурсов, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Национальный исследовательский Томский политехнический университет», г. Томск.