Введение

На территории Пермского края в пределах Уральской складчатой области сосредоточено большое количество разновозрастных магматических тел габбро-базальтовой группы. Сложные процессы формирования базитовых пород выражаются в изменчивости их состава и строения не только в разных массивах, но и в пределах одного магматического тела. Поэтому, несмотря на широкую распространенность основного магматизма в пределах региона, вопрос о возможности использования уральского сырья для производства базальтовых волокон остается нерешенным. В декабре 2011 года стартовал научный проект «Оценка минерально-сырьевой базы Пермского края для обеспечения производства высокотехнологичного базальтового волокна». В рамках данного проекта был выполнен обзор фондовой и опубликованной литературы по габбро-базальтовым комплексам территории Пермского края.

Большая часть магматических образований распространена в горных районах северо-восточной части Пермского края, труднодоступность которых создает проблемы для их отработки. Часть магматических тел находится в пределах Вишерского заповедника, имеющего статус особо охраняемой природной территории федерального значения, что уже законодательно ограничивает возможность их использования. Поэтому в качестве объектов опробования было решено выбрать образования, развитые на территории Горнозаводского района Пермского края [6].

В июне 2012 года прошли первые полевые исследования и были опробованы объекты, принадлежащие к Сарановскому (νη-υσR3sr), Журавликскому (ν-ξR3žr), Кусьинскому (ω-ενV1ks), Усьвинскому (νβD1us) комплексам плутонических и Щегровитской (R3šg) свите вулканических основных пород.

Методы исследования. Из отобранных проб, предварительно раздробленных до 1,0 мм и сокращенных до аналитической пробы массой 100–150 г, отбирались представительные навески для проведения исследований с применением рентгенофлюоресцентного и термогравиметрического анализов.

Для рентгенофлюоресцентного анализа, целью которого явилась оценка химического состава анализируемых образцов магматических пород, отбиралась навеска, массой около 10 г, которая дополнительно измельчалась на мельнице Pulverizette 1 фирмы «FRITSCH» (ФРГ) до размера частиц 15–10 мкм. В соответствии с требованиями методики пробоподготовки 2 г истертой пробы тщательно смешивались с воском в соотношении 1:4 (1 часть воска – 0,5 г и 4 части истёртой пробы – 2 г). На прессе под давлением 20 т на универсальной испытательной машине ZWICK Z-250 фирмы ZWICK/ROEL (ФРГ) из полученной смеси изготавливалась таблетка диаметром 40 мм на подложке из борной кислоты. Измерение проводилось с использованием программы Silicates, составленной на основе калибровочных кривых на рентгенофлюоресцентном спектрометре последовательного типа действия S8 TIGER фирмы «BRUKER» (ФРГ).

Экспериментальные термогравиметрические исследования выполнены на термоанализаторе STA 409 PC Luxx фирмы Netzsch-Geratebau GmbH (ФРГ). Использовалось синхронное сочетание методов дифференциальной сканирующей калориметрии (ДСК) и термогравиметрического (термовесового) анализа (ТГ). Термический анализ, исследующий поведение вещества в процессе нагревания, в первом приближении позволяет оценить процессы, происходящие при производстве каменного волокна. Образец массой около 2–5 г измельчался и квартовался. Представительная навеска массой около 10 мг помещалась в корундовый тигель и нагревалась до температуры 1450 ºC со скоростью 30 ºC в минуту. Указанная часть эксперимента моделировала процесс плавления анализируемого вещества. Далее с ориентировочной скоростью 10 ºC в минуту проводилось охлаждение для выявления процессов возможной кристаллизации вещества.

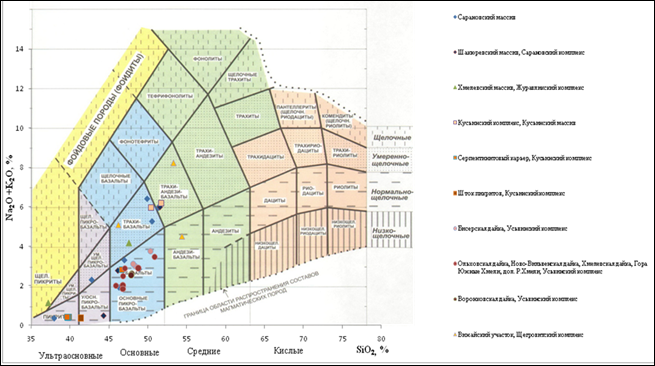

Результаты. Исследованные породы по данным полевого описания в основном представлены метабазальтами, метагаббродолеритами и метапикритами [5]. Обобщенные показатели вещественного состава исследованных образцов по данным рентгенофлюоресцентного анализа представлены в таблице 1. Содержание SiO2 варьирует в пределах 37–54 %, наиболее низкие содержания характерны для пород Кусьинского и Сарановского комплексов, высокие – для метабазальтов Щегровитского комплекса. Сумма щелочей изменяется в пределах 0,4–8,1 %, среднее – 4,3 %. На диаграмме TAS большинство пород попадает в поле нормально-щелочных, меньшая часть относится к умеренно-щелочному ряду (рис. 1).

Рис. 1. Диаграмма сумма щелочей – кремнезем (TAS) [5]

Наиболее распространенным показателем, определяющим пригодность сырья для производства базальтового волокна и его качества, является модуль кислотности Мк:

![]()

![]() где SiO2, Al2O3, CaO, MgO – содержание соответствующих оксидов в сырье или расплаве, мас. % [2].

где SiO2, Al2O3, CaO, MgO – содержание соответствующих оксидов в сырье или расплаве, мас. % [2].

Таблица 1

Обобщенные показатели химического состава базальтоидов Пермского края по результатам рентгенофлюоресцентного анализа

|

Элементы и соединения |

Комплекс, свита |

|||||||||

|

Щегрови-тская свита |

Сарановский комплекс |

Журав-ликский комплекс |

Кусьинский комплекс |

Усьвинский комплекс |

Щегро-витская свита |

|||||

|

Объект |

||||||||||

|

Сарановский массив, северный фланг |

Шакюревский массив |

Хмелёвский массив |

Кусьинский массив |

«Cерпентинитовый карьер» Шток пикритов |

Бисерская дайка |

Ольховская, Ново-Вильвенская, Хмелёвская дайка, Гора Южные Хмели, Дайка левого склона дол. р. Хмели |

Воронковская дайка |

Вижайский участок |

||

|

SiO2 |

50,19 |

42,36 |

47,26 |

57,12 |

51,08 |

41,47 |

48,98 |

47,60 |

47,91 |

51,30 |

|

TiO2 |

2,83 |

0,46 |

0,53 |

2,46 |

1,69 |

1,19 |

1,60 |

1,20 |

1,24 |

3,26 |

|

Al2O3 |

13,44 |

10,75 |

12,55 |

9,02 |

14,70 |

4,65 |

13,67 |

13,61 |

12,57 |

14,41 |

|

Fe2O3 |

14,46 |

8,18 |

7,67 |

13,02 |

15,39 |

12,29 |

13,69 |

12,58 |

12,25 |

16,09 |

|

MnO |

0,19 |

0,10 |

0,13 |

0,15 |

0,26 |

0,21 |

0,18 |

0,16 |

0,17 |

0,21 |

|

CaO |

7,63 |

7,77 |

9,74 |

7,08 |

5,75 |

3,82 |

9,52 |

11,07 |

10,95 |

4,07 |

|

MgO |

5,75 |

23,09 |

12,27 |

8,11 |

3,35 |

33,98 |

6,97 |

7,79 |

8,18 |

5,56 |

|

Na2O |

4,02 |

1,44 |

2,43 |

1,76 |

4,94 |

0,82 |

2,57 |

2,14 |

2,22 |

4,88 |

|

K2O |

1,11 |

0,09 |

0,70 |

1,37 |

1,14 |

0,06 |

0,72 |

0,38 |

0,36 |

1,07 |

|

P2O5 |

0,48 |

0,03 |

0,01 |

0,09 |

0,67 |

0,16 |

0,11 |

0,09 |

0,10 |

0,53 |

|

S |

0,0073 |

0,0327 |

0,0178 |

0,024 |

0,0100 |

0,0094 |

0,0463 |

0,0116 |

0,0100 |

0,0073 |

|

Ba |

0,0419 |

0,0149 |

0,0305 |

0,0923 |

0,0471 |

0,0127 |

0,0196 |

0,0163 |

0,0150 |

0,0337 |

|

Cr |

0,0098 |

0,0871 |

0,1570 |

0,0121 |

0,0000 |

0,1181 |

0,0095 |

0,0215 |

0,0212 |

0,0151 |

|

Cu |

0,0025 |

0,0064 |

0,0037 |

0,0048 |

0,0033 |

0,0062 |

0,0096 |

0,0066 |

0,0051 |

0,0023 |

|

Zn |

0,0122 |

0,0078 |

0,0050 |

0,0097 |

0,0156 |

0,0132 |

0,0162 |

0,0083 |

0,0084 |

0,0170 |

|

Pb |

0,0013 |

0,0009 |

0,0013 |

0,0015 |

0,0014 |

0,0004 |

0,0012 |

0,0012 |

0,0012 |

0,0012 |

|

Ni |

0,0059 |

0,0904 |

0,0151 |

0,0069 |

0,0048 |

0,0736 |

0,0076 |

0,0084 |

0,0071 |

0,0060 |

|

Sr |

0,0384 |

0,0178 |

0,0550 |

0,0406 |

0,0311 |

0,0041 |

0,0187 |

0,0138 |

0,0161 |

0,0122 |

|

V |

0,0239 |

0,0159 |

0,0209 |

0,0378 |

0,0067 |

0,0150 |

0,0369 |

0,0334 |

0,0328 |

0,0231 |

|

Rb |

0,0016 |

0,0003 |

0,0014 |

0,0019 |

0,0014 |

0,0003 |

0,0019 |

0,0011 |

0,0010 |

0,0014 |

|

Zr |

0,0140 |

0,0062 |

0,0081 |

0,0150 |

0,0176 |

0,0084 |

0,0097 |

0,0081 |

0,0086 |

0,0157 |

|

Ga |

0,0023 |

0,0016 |

0,0014 |

0,0018 |

0,0029 |

0,0013 |

0,0022 |

0,0020 |

0,0020 |

0,0028 |

|

La |

0,0022 |

0,0003 |

0,0009 |

0,0014 |

0,0056 |

0,0015 |

0,0011 |

0,0008 |

0,0006 |

0,0026 |

|

Nb |

0,0015 |

0,0011 |

0,0011 |

0,0013 |

0,0040 |

0,0018 |

0,0012 |

0,0011 |

0,0011 |

0,0017 |

|

C |

0,5250 |

5,4467 |

6,4025 |

0,53 |

0,9080 |

1,0966 |

1,8133 |

3,3450 |

3,9450 |

0,0062 |

|

Сумма |

100,78 |

100,00 |

100,00 |

100,97 |

100,01 |

100,02 |

100,00 |

100,09 |

100,01 |

101,55 |

|

Мк |

4,92 |

2,11 |

3,05 |

12,98 |

7,25 |

1,31 |

3,98 |

3,33 |

3,16 |

7,60 |

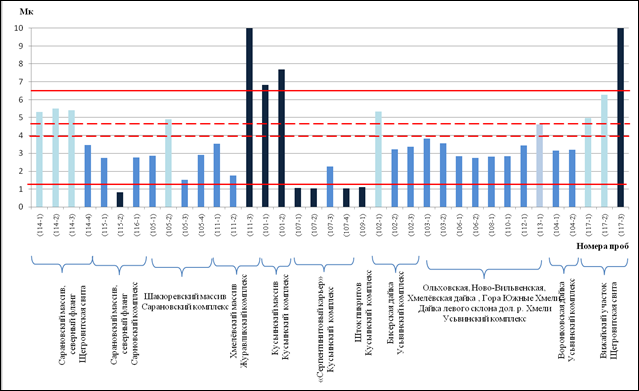

Однако утвержденного значения Мк для сырья на производство разных видов базальтовой продукции в настоящее время нет. В ГОСТ 4640-93 «Вата минеральная. Технические условия» нижний предел определен на уровне не менее 1,2–1,6 [1]. Согласно опубликованным данным [3] для однокомпонентных шихт рекомендуют Мк со значением не менее 1,5–1,8 до 4. Рекомендуемый диапазон значений для производства непрерывного волокна 4,7–6,5 [4]. Разработчики Украины и Грузии в качестве эталонного сырья рекомендуют породы своих месторождений, значение Мк которых согласно опубликованным результатам химического состава находится в пределах значений 3,18–5,56 (среднее 4,11) и 3,15–6,1 (среднее 4,3), соответственно.

Таким образом, с учетом всех указанных опубликованных данных, Мк сырья для производства различных видов изделий из базальтового сырья находится в интервале от 1,2 до 6,5. На рис. 2 в графической форме приведены соотношения рекомендованного интервала показателя Мк и его наблюдаемые значения в исследованных образцах пород Пермского края.

Рис. 2. Гистограмма распределения значений Мк по пробам

Учитывая технологию производства, сырье, применяемое для производства минерального волокна, среди прочих своих характеристик, должно быть легкоплавким, характеризоваться быстрым переходом в расплав без остатка первоначальной кристаллической фазы. Методом, позволяющим детально анализировать эти процессы, является термический анализ. Результаты синхронного термического анализа (ДСК/ТГ) приведены в таблице 2.

Проведенные термические исследования подтвердили присутствие в исследуемых образцах вторичных минералов, которые в процессе нагревания проявляют себя серией эндоэффектов с потерей массы, обусловленной удалением структурной воды. В целом, общая потеря массы в процессе нагревания для большей части исследованных образцов незначительна 1–5 %.

Существенные потери массы (10–18 %), обусловленные преимущественно дегидратацией, отмечены для серпентинизированных метапикритов Кусьинского комплекса (пробы 107–1, 107–2, 107–4, 109–1) и серпентинита Сарановского массива (проба 115–2), а также образцов метадолерита Ново-Вильвенской дайки (106–1, 106–2). Процесс плавления данных образцов характеризуется высокими энергозатратами, что в сочетании с существенными потерями массы в процессе нагревания и низкими значениями Мк не позволяет рассматривать их в качестве перспективного сырья для производства каменного волокна.

Высокие энергозатраты наблюдаются и у метагаббродолерита Ольховской дайки Усьвинского массива (проба 103–2 – -2345 Дж/г), а также метабазальтов Щегровитской свиты (северный фланг Сарановского массива, пробы 114–1 – 114–4). При этом по Мк породы Щегровитской свиты входят в обозначенный нами интервал и могут быть рекомендованы для производства базальтового волокна.

Породы Сарановского комплекса, отобранные из одноименного массива, представленные по данным полевого описания метагабброанортозитом (образец 115–1) и метагаббродолеритом (образец 116–1), характеризуются незначительными энергозатратами на плавление (-778,9 и -668,9 Дж/г соответственно). С учетом Мк в диапазоне значений 2,7–2,8 и отсутствием выраженной кристаллизации при охлаждении расплава они могут применяться для изготовления минеральной ваты.

Фактором, ограничивающим использования метаэссекситов Кусьинского массива (пробы 101–1, 101–2), является высокий Мк (6,8 и 7,7 соответственно), при этом процесс плавления указанных образцов характеризуется низкими энергозатратами (-855,5 и -896,9 Дж/г соответственно) и отсутствием выраженной кристаллизации при охлаждении расплава.

Согласно результатам проведенных исследований, с учетом комплекса лимитирующих фактов – величины Мк, приемлемых энергозатрат на плавление, стабильности по массе в процессе нагревания, отсутствия выраженной кристаллизации при охлаждении, неплохие показатели отмечены у пород Шакюревского массива (за исключением пробы 105–3, представленной серпентинизированной дунит-гарцбургитовой породой), и метабазальтов Вижайского участка (за исключением пробы 117–3 с Мк=11,5).

Породы Журавликского и Усьвинского комплексов с учетом величины Мк (менее 4) могут быть рекомендованы в основном для производства минеральной ваты. При этом согласно полученным предварительным результатам метагаббродолериты Бисерской дайки (проба № 102–1) и дайки левого склона долины р. Хмели (проба 113–1) могут быть использованы как сырье для непрерывного волокна (Мк 5,3 и 4,6 при низких энергозатратах -547,9 и -800,2 Дж/г, соответственно, стабильности по массе, отсутствии кристаллической фазы в охлажденном расплаве).

Таблица 2

Характерные эффекты на термических кривых образцов базальтоидов Пермского края

|

№№ |

Номер и характер пробы |

Процесс нагревания |

Процесс охлаждения |

||||

|

Дополнительные эффекты (пик, °С /потеря массы,%) |

Начало плавления °С |

Пик плавления °С |

Конец плавления °С |

Энергозатраты Дж/г |

Пик кристаллизации °С |

||

|

1 |

Проба 101-1 |

- |

1140 |

1209,1 |

1330 |

-855,5 |

Незначительный 1195,5 |

|

2 |

Проба 101-2 |

- |

1155 |

1187,1 |

1321 |

-896,9 |

Нет эффектов |

|

3 |

Проба 102-1 |

566,0/1,38 |

1132 |

1212,1 |

1317 |

-547,9 |

Нет эффектов |

|

4 |

Проба 102-2 |

588,0/0,58 |

1124 |

1204,1 |

1317 |

-699,8 |

Незначительный 1306,7 |

|

5 |

Проба 102-3 |

- |

1131 |

1200,2 |

1324 |

-1073 |

Незначительный 1280 |

|

6 |

Проба 103-1 |

585,5/0,90 949,2/0,70 |

1136 |

1210,4 |

1331 |

-729,2 |

Незначительный 1303,5 |

|

7 |

Проба 103-2 |

- |

1108 |

1183,2 |

1322 |

-2345 |

Нет эффектов |

|

8 |

Проба 104-1 |

590,0/- 944,1/- |

1131 |

1198,8 |

1324 |

-1065 |

Незначительный 1295,2 |

|

9 |

Проба 105-1 |

609,0/- |

1141 |

1207,7 |

1331 |

-765,4 |

Незначительный 1105,1 |

|

10 |

Проба 105-2 |

952,0/- |

1136 |

1206,8 |

1322 |

-668,2 |

Нет эффектов |

|

11 |

Проба 105-3 |

618,6/0,95 1016,1/0,89 |

1175 |

1240 |

1339 |

-1013 |

Незначительный 1113,5 |

|

12 |

Проба 105-4 |

608,1/0,50 958,7/0,55 |

1139 |

1202,8 |

1341 |

-798,5 |

Незначительный 1107,8 |

|

13 |

Проба 106-1 |

597,4/- |

1160 |

1194,2 |

1326 |

-765,3 |

Незначительный 1340 |

|

14 |

Проба 106-2 |

605,2/- |

1122 |

1199,4 |

1347 |

-1589 |

Незначительный 1349 |

|

15 |

Проба 107-1 |

-/6,99 |

- |

1227,1 |

- |

- |

Нет эффектов |

|

16 |

Проба 107-2 |

-/8,57 |

1084 |

1124,3 |

1320 |

-1878 |

Нет эффектов |

|

17 |

Проба 107-3 |

611,8/1,35 |

1147 |

1189,8 |

1320 |

-1107 |

Нет эффектов |

|

18 |

Проба 107-4 |

- |

- |

- |

- |

- |

Нет эффектов |

|

19 |

Проба 108-1 |

589,0/0,81 930,0/0,36 |

1129 |

1193 |

1341 |

-1021 |

Нет эффектов |

|

20 |

Проба 109-1 |

843,4/6,22 |

- |

1198,6 |

- |

- |

Нет эффектов |

|

21 |

Проба 110-1 |

-/0,54 -/0,84 |

1152 |

1193,5 |

1345 |

-878,2 |

Нет эффектов |

|

22 |

Проба 111-1 |

592,2/1,11 |

1129 |

1203,4 |

1325 |

-826,2 |

Незначительный 1172 |

|

23 |

Проба 111-2 |

599,2/0,75 |

1149 |

1196,7 |

1337 |

-981,9 |

Незначительный 1297,5 |

|

24 |

Проба 111-3 |

- |

1133 |

1239 |

1329 |

-692,1 |

Нет эффектов |

|

25 |

Проба 112-1 |

-/0,88 -/0,82 |

1138 |

1177 |

1323 |

-657 |

Нет эффектов |

|

26 |

Проба 113-1 |

565,0/1,33 |

1147 |

1198,7 |

1345 |

-800,2 |

Незначительный 1207,5 |

|

27 |

Проба 114-1 |

574,5/0,84 |

1109 |

1177,4 |

1325 |

-1569 |

Незначительный 1172,3 |

|

28 |

Проба 114-2 |

- |

1139 |

1170,4 |

1316 |

-1501 |

Незначительный 1195,4 |

|

29 |

Проба 114-3 |

577,3/0,53 747,0/1,10 |

1113 |

1170,2 |

1319 |

-1170 |

Незначительный 1217,8 |

|

30 |

Проба 114-4 |

578,7/1,17 |

1134 |

1181,1 |

1320 |

-1161 |

Незначительные 1183,5 1278,8 |

|

31 |

Проба 115-1 |

603,8/1,80 |

1161 |

1221,6 |

1329 |

-778,9 |

Незначительный 1229,4 |

|

32 |

Проба 115-2 |

834,0/10,33 |

- |

1175,8 |

- |

- |

Нет эффектов |

|

33 |

Проба 116-1 |

593,1/0,50 -/1,0 |

1140 |

1201 |

1323 |

-668,9 |

Незначительные 1086,3 1330 |

|

34 |

Проба 117-1 |

566,2/1,89 |

1125 |

1179,4 |

1337 |

-1045 |

Незначительный 1113,2 |

|

35 |

Проба 117-2 |

578,7/1,55 |

1109 |

1183,3 |

1340 |

-936,6 |

Незначительный 1109,6 |

|

36 |

Проба 117-3 |

592,2/0,31 |

1090 |

1214,5 |

1341 |

-907,6 |

Нет эффектов |

Выводы. Результаты проведенных исследований показывают, что базальтоиды, распространенные на территории Пермского края, могут быть пригодны для производства базальтового волокна, в том числе и высокотехнологичного. Изменения пород под воздействием регионального метаморфизма не оказали существенного влияния на химический состав, но для ряда образцов определили существенные энергозатраты на плавление и нестабильность вещества по массе. В условиях неоднородности массивов магматических пород стабильное качество готовой продукции может быть обеспечено постоянным контролем качества сырья перед применением его в технологическом цикле.

Исследования выполнены при финансовой поддержке Министерства образования Пермского края (научный проект МИГ «Оценка минерально-сырьевой базы Пермского края для обеспечения производства высокотехнологичного базальтового волокна»).

Рецензенты:

Осовецкий Борис Михайлович, доктор геолого-минералогических наук, профессор кафедры минералогии и петрографии Пермского государственного национального исследовательского университета, г. Пермь.

Наумов Владимир Александрович, доктор геолого-минералогических наук, директор Естественнонаучного института Пермского государственного национального исследовательского университета, г. Пермь.