Введение

В производстве электротехнических изделий небольшой мощности уровень использования стали не всегда оптимален. Много стали уходит в отходы, в самих конструкциях далеко не в полной мере используются ее свойства. Характеристики электротехнических сталей изменяются от партии к партии и даже в самой партии от листа к листу. Обработка стали вызывает ухудшение ее свойств, трудно поддающееся контролю, так как методики измерения магнитных свойств несовершенны [1]. Все эти факторы вынуждают рассчитывать конструкции с учетом больших запасов.

Цель работы: разработка системы управления технологическим процессом производства, реализующей метод активного контроля по магнитным параметрам, полученным с помощью предложенных приборов для контроля электротехнической стали и магнитопроводов.

Материал и методы исследований: методы теории автоматического управления, элементов теории планирования эксперимента, теории измерений, математического моделирования с использованием лицензированного пакета прикладных программ LabVIEW.

Результаты и обсуждение

Повысить эффективность использования стали в электротехнических изделиях позволяет адаптивный подход к управлению технологическим процессом их изготовления, заключающийся в контроле магнитных свойств заготовок изделий на различных этапах технологического процесса и корректировке его параметров в зависимости от результатов контроля. Его осуществление возможно с помощью автоматизированной подсистемы управления качеством изделий, реализующей метод активного контроля. Применение активного контроля обеспечивает повышение технологической точности путем компенсации влияния случайных факторов на разных стадиях производства.

Для решения проблемы контроля магнитных свойств на различных этапах технологического процесса необходимы быстродействующие приборы контроля магнитных характеристик стали на целых листах, на заготовках, прошедших механическую обработку, на готовых изделиях. Зная магнитные свойства отдельных заготовок, можно проследить за всеми изменениями, которые претерпевает сталь в процессе производства. Приборы контроля должны обеспечивать определение динамических магнитных характеристик в условиях, являющихся рабочими для производимых изделий. Существующие в настоящее время приборы не обеспечивают требуемой точности и производительности при определении наиболее информативных магнитных характеристик заготовок и готовых изделий, что сдерживает широкое внедрение систем управления качеством. В этой связи становится актуальным решение задачи разработки быстродействующих приборов контроля динамических магнитных характеристик заготовок и готовых изделий электротехнической промышленности, позволяющих реализовать эффективные подсистемы управления качеством этих изделий. Использование устройств, предназначенных для экспресс-контроля магнитных параметров как готовых электротехнических изделий, так и отдельных заготовок, в производственном процессе принесет несомненную пользу: уменьшит энергопотребление, вес и габариты электротехнических изделий.

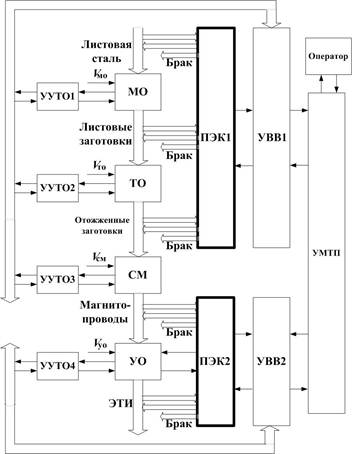

Подсистема управления процессом производства электротехнических изделий (ЭТИ), реализующая метод активного контроля, приведена на рис. 1. Данная подсистема является составной частью АСУ ТП изготовления ЭТИ и осуществляет управление технологическим процессом производства, направленное на повышение количества годных изделий, по магнитным свойствам на операциях механической (МО), термической обработки (ТО), сборки магнитопроводов (СМ), укладки обмоток (УО). В процессе производства каждая технологическая операция подвергается воздействию случайных факторов (Vмо, Vто, Vсм, Vуо).

Рис. 1. Структурная схема подсистемы управления технологическим процессом производства электротехнических изделий.

В комплекс технических средств подсистемы входят приборы экспресс-контроля (ПЭК1 – листовой стали, ПЭК2 – магнитопроводов и готовых ЭТИ) магнитных свойств заготовок и изделий, устройства управления технологической операцией (УУТО) (параметрами механической обработки, скорости нагрева и охлаждения, температуры нагрева при термической обработке; параметры оборудования и др.), устройства ввода-вывода (УВВ) информации, устройство моделирования технологического процесса (УМТП).

Подсистема функционирует следующим образом. Прибор экспресс-контроля 1 определяет магнитные характеристики материала листов (не прошедших механическую обработку). Целые листы или их участки, не соответствующие требованиям производства, вырезаются и отправляются в брак. Листы, удовлетворяющие требованиям, отправляются на механическую обработку. После операций штамповки, рубки, резки то же ПЭК1 сортирует полученные листовые заготовки на n групп. На основании измеренных параметров УМТП принимает решение направить (n–1) групп на термическую обработку по восстановлению магнитных свойств, а одна группа составляет брак, не подлежащий восстановлению. На этапе ТО группы подвергаются отжигу, с параметрами, установленными для каждой группы отдельно. После термической обработки производится повторный контроль магнитных параметров отожженных заготовок в ПЭК1, а затем – механическая сборка магнитопроводов. Готовые магнитопроводы проходят контроль качества в ПЭК2, по результатам которого УМТП формирует необходимые параметры для технологической операции УО (число витков, коэффициент заполнения и т.д.). Готовые ЭТИ проходят выходной контроль в ПЭК2.

Важными элементами подсистемы управления (рис. 1) являются приборы экспресс-контроля. Для обеспечения максимальной производительности необходимы ПЭК, которые потребуют осуществления минимума подготовительных операций над испытуемым изделием. В частности, при проведении операции контроля магнитных параметров целых листов, либо формированных заготовок из них, оптимальными будут устройства, не требующие нанесения каких-либо обмоток. Максимальную производительность контроля готовых электротехнических изделий обеспечат ПЭК, не требующие нанесения дополнительных обмоток на изделие, кроме уже имеющихся. Внедрение автоматизированных подсистем управления процессом производства изделий из ЭТС сдерживается тем, что существующие методы и средства испытаний не позволяют с высокой точностью и производительностью определять наиболее информативные характеристики (динамическую петлю гистерезиса – ДПГ – и кривую намагничивания изделия – ДКН) на готовых ЭТИ и на заготовках.

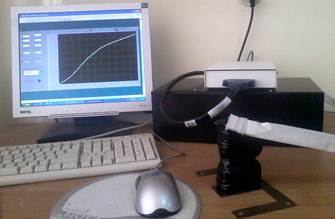

Предлагается прибор для экспресс-испытаний ДПГ и ДКН изделий из листовой электротехнической стали, основанный на использовании оригинального дифференциального преобразователя магнитной индукции (ДПМИ) [3]. В состав прибора (рис. 2) входят: намагничивающее устройство накладного типа, представляющее собой сердечник Н-образной формы с нанесенными на нем намагничивающими катушками, к верхним или нижним концам которого прижимается испытуемое изделие; усилитель переменного напряжения; датчик тока; четыре измерительные катушки, установленные в специальные пазы на четырех полюсах сердечника; усилитель канала индукции; интерфейсная плата NI PCI-e 6321 [6]; персональный компьютер.

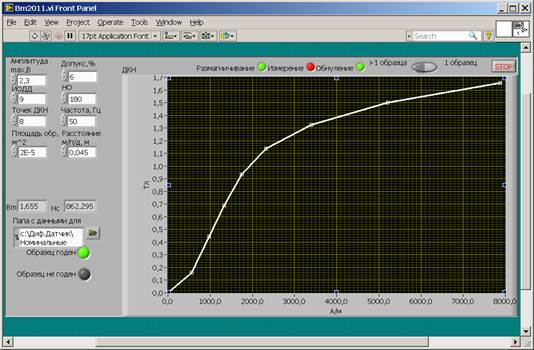

Для обработки полученной информации и принятии решения о соответствии свойств образца предъявляемым требованиям разработана и реализована программа в среде создания виртуальных приборов LabVIEW 2011. Алгоритм, заложенный в основу программы управления испытаниями ферромагнитных изделий для персонального компьютера, позволяет последовательно производить: сначала размагничивание изделия, затем его намагничивание нарастающим магнитным полем, с параллельной фиксацией измерительной информации о магнитном потоке и токе в намагничивающих катушках. Далее производится расчет магнитных параметров изделия: максимальной магнитной индукции и коэрцитивной силы и вывод их на экран. Кроме того, выводится график динамической кривой намагничивания (ДКН).

Интерфейс программы представлен на рисунке 3.

Рис. 2. Прибор для экспресс-контроля электротехнической стали (ПЭК1).

Рис. 3. Интерфейс программы управления испытаниями изделий из листовой стали для персонального компьютера.

Исходными данными, вводимыми оператором, являются (рис. 2): максимальная амплитуда напряжения на выходе усилителя переменного напряжения Amax «Амплитуда max, В»; количество измеряемых точек ДКН «Точек ДКН»; число витков измерительной катушки (ИК) первичного преобразователя магнитной индукции «ИОДД»; число витков намагничивающей катушки «НО»; частота перемагничивания (синусоидального сигнала на выходе ЦАП) f «Частота, Гц»; площадь поперечного сечения испытуемого изделия (ИИ) S «Площадь обр, м^2»; длина магнитной линии ИИ l «Расстояние м/п/д, м»; путь к файлам с номинальными значениями параметров заготовки «Папка с данными для сравнения»; допуск на отличие измеренных параметров заготовки от заданных «Допуск, %».

На основании введенных данных программа производит инициализацию параметров работы модуля АЦП/ЦАП. Основная часть программы выполняется циклически, пока не будут исследованы все образцы. Результатами работы программы являются: значение коэрцитивной силы «Hc» (рис. 3), значения максимальной магнитной индукции «Bm» (рис. 3), график динамической кривой намагничивания Bmax(Hmax) – «ДКН» (рис. 3). Кроме того, производятся сравнение значений измеренных параметров заготовки с номинальными значениями, предварительно заложенными в файлы, с учетом допуска на отличие, и принятие решения о ее годности («Образец годен», рис. 3) или негодности («Образец не годен», рис. 3). Протокол контроля сохраняется в файл.

Для контроля магнитных параметров изделий магнитомягких материалов (блок ПЭК2, рис. 1) предлагается метод экспресс-испытания изделий из магнитомягких материалов, основанный на использовании феррорезонансной электрической цепи [2]. На основании данного метода разработан прибор экспресс-контроля готовых ЭТИ с помощью одной обмотки, в состав которого входят: усилитель переменного напряжения; управляемый магазин конденсаторов; датчик тока; делитель напряжения; интерфейсная плата E14-440D, включающая в себя два программируемых усилителя, коммутатор, АЦП, ЦАП, интерфейс цифровых выходов; персональный компьютер [5]. Технические характеристики прибора: производительность без учета подготовительных операций: до 220 шт/ч; погрешность измерения ДКН и ДПГ не более ± 5%.

Разработанные приборы приняты к внедрению в ЗАО «Ирис», в учебный процесс на кафедре «Информационные и измерительные системы и технологии» ЮРГТУ (НПИ).

Статья подготовлена по результатам работ при выполнении соглашения № 14.В37.21.1851 от 04.10.2012, проекта № 10.76.2011 в рамках госзадания в части выполнения НИР на 2012 г. и в рамках выполнения показателей по стипендии Президента Российской Федерации для молодых ученых и аспирантов, осуществляющих перспективные научные исследования и разработки по приоритетным направлениям модернизации российской экономики в период с 2012 по 2014 г.

Рецензенты:

Горбатенко Н.И., д.т.н., профессор, первый проректор, ФГБОУ ВПО «Южно-Российский государственный технический университет (Новочеркасский политехнический институт), г. Новочеркасск.

Елсуков В.С., д.т.н., профессор кафедры «Автоматика и телемеханика» ФГБОУ ВПО «Южно-Российский государственный технический университет (Новочеркасский политехнический институт), г. Новочеркасск.