Введение

Создание и внедрение высокотехнологичного оборудования в особенности области самолетостроения, судостроения, автомобилестроения ставит перед производством задачи, требующие эффективного разрешения в короткие сроки.

В области указанных отраслей машиностроения наблюдаются тенденции использования новых материалов: композитных, высокопрочных, пластических масс, перехода от сборных деталей к монолитным. Это, в свою очередь, ставит новые задачи перед станкостроением, в частности, существенно повысить скорость съема металла при обработке деталей из алюминиевых сплавов в особенности больших габаритов и сложной конфигурации. Приоритетной задачей металлообрабатывающей отрасли в связи с этим является достижение высокой производительности обработки материалов со строгим соблюдением уровня качества продукции. А одним из главных направлений здесь считается выбор рациональных параметров процесса резания. Итогом целого ряда проведенных исследований стало заключение о том, что необходимо заменять операции шлифования тонким точением. Перспективным направлением здесь является использование режущих инструментов, которые изготовлены из сверхтвердых материалов с применением высокоскоростной обработки. В области обработки деталей сложной формы малых и больших габаритов особенно актуальным является совершенствование высокоскоростного фрезерования, которое привело в итоге к созданию новой технологии обработки на базе станков с параллельной кинематикой.

Обзор состояния исследования в области высокоскоростной механической обработки деталей

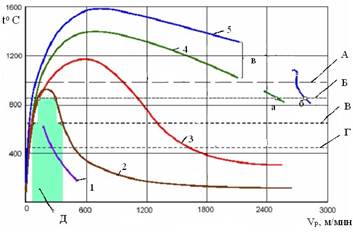

Исследования в области высокоскоростного резания показали ряд его преимуществ по сравнению с традиционной обработкой. Исследованиями Соломона в 1931 году было доказано, что зависимость температуры от скорости резания практически для всех материалов имеет экстремальный характер (рис. 1).

Рис. 1. Зависимость температуры от скорости резания:

1 – алюминий, 2 – цветные металлы, 3 – бронза, 4 – литейные чугуны, 5 – стали; инструмент: А – карбид вольфрама: 980 оС, Б – вольфрамо-кобальтовые сплавы: 850 оС, В – вольфрамовые стали: 650 оС, Г – углеродистая сталь: 450 оС, Д – не рекомендуется обработка; а – 39000м/мин, б – выше 45000м/мин, в – сплавы железо-углерод

Повышение скорости резания выше экстремума приводит к падению температуры. Для алюминия эти скорости резания сравнительно невысоки. Однако для бронз, сталей они были настолько высоки, что их реализация, а также исследование вызывали затруднения.

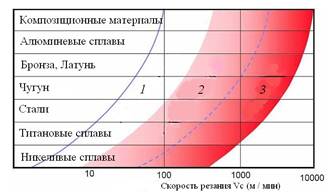

Планомерное исследование высокоскоростного фрезерования в ФРГ было начато в 1984 г. 18-ю промышленными фирмами и институтом ITW. В процессе исследований технологии высокоскоростного резания рассматривались режимы обработки различных материалов, влияние по сути новой технологии на характеристики станка и его узлов. В результате выработаны рекомендации по высокоскоростной обработке различных материалов (рис. 2).

Рис. 2. Применяемость высокоскоростной обработки

По сравнению с традиционной обработкой высокоскоростное фрезерование обеспечивает:

– снижение сил резания на 30 % и более, что уменьшает деформацию обрабатываемой детали и позволяет обрабатывать тонкостенные детали к точности, формы которых предъявляются высокие требования;

– уменьшение температуры обрабатываемой детали;

– получение шероховатости обрабатываемой поверхности по качеству аналогичной абразивной обработке;

– сохранение точности обработки в течение длительного времени в результате снижения напряжений в станке и инструменте за счет уменьшения сил резания;

– увеличение подачи в 5–10 раз;

– рост производительности съема металла в 3–5 раз;

– уменьшение вибраций инструмента и детали;

– снижение стоимости инструмента;

– снижение времени обработки на 40–70 % и стоимости на 20–50 %.

Сравнение параметров традиционного и высокоскоростного фрезерования пальцевой фрезой со сферической формой режущих кромок (табл. 1) показывает неоспоримое преимущество последнего.

Таблица 1. Сравнение параметров фрезерования

|

|

Традиционная обработка |

Высокоскоростное фрезерование |

|

Частота вращения, n мин -1 |

6000 |

15–40000 |

|

Подача, f м/мин |

0.2–0.8 |

1.5–5 |

|

Глубина резания, t мм |

1–5 |

0.02–0.5 |

|

Твердость HRC |

< 36 |

< 62 |

|

Сила резания |

высокая |

низкая |

|

Тепловыделение |

высокое |

малое |

В требованиях к станкам для высокоскоростной обработки появились пункты, связанные с быстродействием механических систем и систем управления (выделено курсивом): частота вращения шпинделя до 40 000 об/мин, мощность главного привода более 22 кВт, скорость программированных подач – от 40 до 60 м/мин, скорость быстрых ходов – до 90 м/мин, дискретность – от 5 до 20мкм; осевое ускорение / замедление >1g, быстродействие ЧПУ – от 1 до 20 мс скорость обмена данных – 250 Кбит/с (1мс), высокая жесткость и термостойкость шпинделя, большой предварительный натяг и хорошее охлаждение подшипников шпинделя, обдув шпинделя воздухом или жидкостное охлаждение, жесткая рама станка со способностью поглощать вибрации, компенсация различных погрешностей – температурных, ходового винта, – возможность установки более совершенных и перспективных систем ЧПУ.

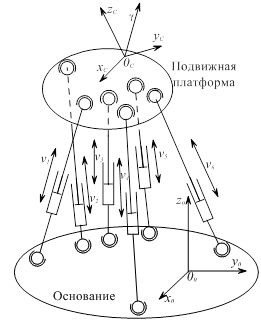

Очевидно, что обрабатывающие центры с прямоугольной системой координат, дополненные для объемной обработки дополнительными координатами, при обработке на таких высоких подачах, обладая большой инерционностью, не всегда могли реализовать новую технологию при сложной конфигурации изделия. Поэтому с освоением высокоскоростного резания резко возрос интерес к станкам с параллельной кинематикой (рис. 3) [1, 2].

Рис. 3. Схема гексапода

Динамический анализ станков с параллельной кинематикой

Динамика играет важную роль в управлении станками с параллельной кинематикой [3, 4].

Существует два типа динамических моделей:

– обратная задача динамики: по заданным траектории движения, скоростям и ускорениям ![]() ,

, ![]() ,

, ![]() рабочего органа определить силы в приводных кинематических парах

рабочего органа определить силы в приводных кинематических парах ![]() . Отметим, что в общем виде обратная задача динамики формулируется как:

. Отметим, что в общем виде обратная задача динамики формулируется как:

![]() ,

,

где ![]() – положительно определенная матрица инерции, гравитационная составляющая,

– положительно определенная матрица инерции, гравитационная составляющая, ![]() – центробежная и кориолисова составляющая. Эта формула полностью аналогична формуле для последовательных роботов;

– центробежная и кориолисова составляющая. Эта формула полностью аналогична формуле для последовательных роботов;

– прямая задача динамики: по заданным силам / моментам в приводных кинематических парах определить траекторию, скорости и ускорения рабочего органа.

Состояние гексапода может быть описано посредством положения и ускорения платформы в декартовых координатах [5]. Прямая динамическая модель механизма параллельной структуры позволяет получить ускорения платформы в декартовых координатах как функции от переменных состояния и управляющих усилий на приводных кинематических парах: ![]()

,(1)

где ![]() – однородная матрица перехода от системы координат, связанной с основанием, к системе координат, связанной с подвижной платформой.

– однородная матрица перехода от системы координат, связанной с основанием, к системе координат, связанной с подвижной платформой.

Прямая динамическая модель может быть получена из обратной подстановкой ускорения приводной кинематической пары опоры i ![]() как функции

как функции ![]() в

в ![]() (обратную динамическую модель опоры i).

(обратную динамическую модель опоры i).

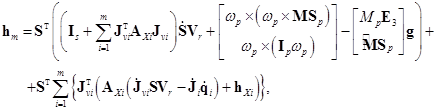

Заметим, что обратная динамическая модель опоры i может быть записана как:

![]()

(2)

где ![]() – матрица инерции опоры i, а

– матрица инерции опоры i, а ![]() – вектор моментов сил опоры i.

– вектор моментов сил опоры i.

![]() может быть вычислено из кинематической модели опоры i посредством дифференцирования уравнения

может быть вычислено из кинематической модели опоры i посредством дифференцирования уравнения ![]() :

:

![]() (3)

(3)

С другой стороны, учитывая что:

![]()

(4)

Из (2) и (3) получаем:

![]() (5)

(5)

Используя (1), (4) получаем: ![]()

(6)

где ![]()

(7)

(8)

где ![]() – общая матрица инерции механизма относительно декартовой системы координат, связанной с платформой,

– общая матрица инерции механизма относительно декартовой системы координат, связанной с платформой,

![]() – матрица инерции опоры i относительно системы координат, связанной с конечной точкой опоры i, равная

– матрица инерции опоры i относительно системы координат, связанной с конечной точкой опоры i, равная ![]() ,

,

![]() – вектор моментов сил опоры i относительно системы координат, связанной с конечной точкой опоры i, равный

– вектор моментов сил опоры i относительно системы координат, связанной с конечной точкой опоры i, равный ![]() ,

,

Для вычисления ![]() можно воспользоваться обратной динамической моделью Ньютона – Эйлера опоры, положив

можно воспользоваться обратной динамической моделью Ньютона – Эйлера опоры, положив ![]() ,

, ![]() ,

, ![]() можно вычислить аналогичным образом.

можно вычислить аналогичным образом.

Таким образом, получен общий метод получения прямой и обратной динамической модели механизма параллельной структуры. Модели вычисляются в терминах динамических моделей опор и динамики платформы с соответствующими якобианами.

Расчет динамических характеристик гексапода

Для схемы гексапода (рис. 3) проведем расчет динамических характеристик, исходными данными для которого являются ускорения рабочего органа: ![]() другие компоненты вектора ускорений равны нулю. Начальные линейные и угловые скорости рабочего органа равны нулю, начальное положение [0, 0, 53.3], начальная ориентация [0, 0, 0].

другие компоненты вектора ускорений равны нулю. Начальные линейные и угловые скорости рабочего органа равны нулю, начальное положение [0, 0, 53.3], начальная ориентация [0, 0, 0].

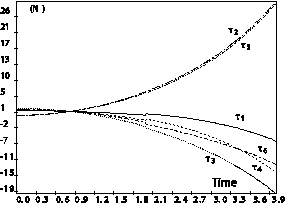

Усилия в шарнирах при траектории, рассчитанной с применением обратной модели динамики, представлены на рис. 4.

Предположим, что рабочий орган осуществляет вертикальное перемещение из начального положения. Обратная задача динамики показывает, что в этом случае все линейные приводы должны развивать одинаковое усилие, равное 1.65 Н. Однако ошибка в модели одного из приводов приводит к реальным усилиям:

![]()

Начальные линейные и угловые скорости примем равными нулю, начальное положение рабочего органа (0, 0, 53.3), все углы Эйлера равны нулю.

Рис. 4. Усилия в шарнирах

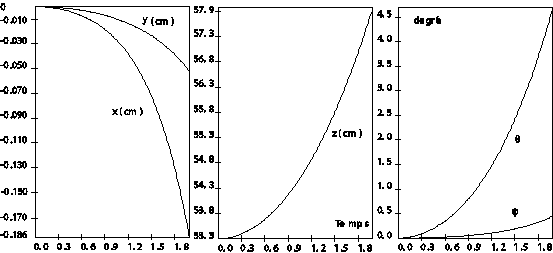

С помощью прямой задачи динамики вычислим координаты ![]() ,

, ![]() ,

, ![]() подвижной платформы; они показаны на рис. 5.

подвижной платформы; они показаны на рис. 5.

Рис. 5. Траектория, описываемая платформой

Отметим, что небольшая ошибка в контуре управления усилиями в шарнирах приводит к существенному отклонению траектории рабочего органа от требуемой. Конечное положение равно: (–0.186, –0.0521, 57.864), углы Эйлера: ψ = 0.447 градусов, θ = 4.7031 градусов, φ = 0 градусов. При точном управлении положение должно быть: (0, 0, 54.57) и ψ = θ = φ = 0.

Выводы

В результате анализа способов и средств обработки деталей сложной формы, где особенно актуальным является высокоскоростное фрезерование, доказана перспективность новой технологии обработки на базе станков с параллельной кинематикой. По сравнению с традиционной обработкой высокоскоростное фрезерование на станках с параллельной кинематикой обеспечивает: снижение сил резания; уменьшение температуры обрабатываемой детали, получение шероховатости обрабатываемой поверхности по качеству аналогичной абразивной обработки; снижение времени обработки на 40–70 % и стоимости на 20–50 %. Также наиболее важным достоинством станков с параллельной кинематикой в сравнении со станками традиционной компоновки является более высокие динамические характеристики и, как следствие, более высокие показатели ускорений выходного звена при меньших значениях моментов приводов. Выявлено, что изучение динамики является одним из направлений развития станков с параллельной кинематикой. В данной статье предложен новый, простой в вычислительном отношении алгоритм решения прямой и обратной задач динамики параллельных механизмов, основанный на разбиении якобиана робота на две части – связанную с подвижной платформой и связанную с влиянием опор на перемещение подвижной платформы.

Работа выполнена в рамках Программы стратегического развития БГТУ им. В. Г. Шухова на 2012–2016.

Рецензенты:

Погонин Анатолий Алексеевич, д.т.н., профессор, зав. кафедрой технологии машиностроения Белгородского государственного технического университета им. В. Г. Шухова, г. Белгород.

Чепчуров Михаил Сергеевич, д.т.н., профессор кафедры технологии машиностроения Белгородского государственного технического университета им. В. Г. Шухова, г. Белгород.