Полиарилаты с успехом находят применение в виде литых и пленочных изделий инженерно-технического назначения, благодаря высоким физико-механическим показателям, теплостойкости и хорошим диэлектрическим свойствам [7]. Расширение применения термопластичных полимеров в нагруженных конструкциях привело к необходимости в материалах с определенным заданным сочетанием свойств, что может быть достигнуто путем создания новых полимеров или изменением свойств существующих термопластов, в том числе созданием полимерных композиционных материалов (ПКМ) на их основе. Взрывное прессование (ВП) является перспективным способом получения изделий из термостойких трудноперерабатываемых полимеров и ПКМ на их основе, позволяющим реализовывать практически любое давление и обеспечить высокие физико-механические свойства материала без применения мощного прессового оборудования [1, 8].

Цель исследования

Целью данной работы являлось исследование влияния взрывного прессования (ВП) с последующим спеканием на структуру и свойства полиарилата ДВ и его композиций с порошками меди, железа, алюминия (наполнение 50 % об.).

Материал и методы исследования

В данной работе в качестве исследуемых материалов применялись сложный гетероцепной полиэфир двухатомных фенолов и дикарбоновых кислот - полиарилат ДВ [2, 5] и его композиции с порошками меди, железа, алюминия (наполнение 50 % об.). Эффективность взрывной обработки в значительной степени определяется конструкцией применяемой схемы, поэтому ВП полиарилата осуществлялось нагружением скользящей ударной волной (УВ) и в цилиндрической ампуле. Параметры взрывного нагружения определяются типом и высотой заряда взрывчатого вещества (ВВ), в качестве которых использовались смесевые ВВ с различными скоростями детонации и в соответствии с расчетом [8], давлением УВ от 0,67 до 3,8 ГПа. Для сравнения исследовались образцы полиарилата, полученные взрывным и статическим прессованием (СП) с последующим спеканием при различных температурах и временах выдержки. ПКМ на основе полиарилата были получены ВП скользящей УВ при плоском нагружении на оптимальных параметрах с давлением прессования 0,67 ГПа. С целью повышения плотности и достижения необходимого уровня физико-механических свойств обработанные взрывом образцы ПКМ на основе полиарилата были подвергнуты спеканию в свободном состоянии при температуре 260 0С [4].

Для изучения совместного влияния взрывной и последующей термической обработок на структуру и свойства полиарилата и ПКМ на его основе были применены различные методы исследования. Дифракционные кривые снимались на рентгеновской установке «ДРОН - 3.0» в излучении медного анода с никелевым фильтром. Исследование изменений кристаллической структуры материала включало определение степени кристалличности (χ) и среднего межслоевого расстояния (Сам), характерного для аморфных областей полиарилата по методике [6]. Термомеханические испытания производились на установке ТМИ-1, обеспечивающей измерение и регистрацию деформаций, возникающих при одноосном сжатии, которое осуществлялось через пуансон с нагрузкой 0,5 Н и скоростью нагрева 3 град/мин. В экспериментах применялись прямоугольные образцы высотой 2,5-3,5 мм. Исследование включало определение характеристических температур и относительных деформаций полиарилата и ПКМ на его основе, являющихся основными характеристиками при выборе режимов переработки и эксплуатации материалов.

Результаты исследования и их обсуждение

Результаты РСА плоских образцов статически спрессованного полиарилата показали (табл. 1), что он обладает низкой упорядоченностью структуры, которая уменьшается с увеличением продолжительности выдержки при спекании образцов без изменения среднего межслоевого расстояния, которое составляет 4,983 нм. ВП в ампуле приводит к уменьшению среднего межслоевого расстояния с 4,983 до 4,861 нм, но к большему снижению степени кристалличности, что говорит об изменении степени упорядочения его структуры. Наибольшая структурная упорядоченность наблюдается у образцов полиарилата, полученных ВП скользящей УВ при давлении прессования 0,67 ГПа (табл. 1), причем увеличение времени выдержки при спекании c 20 до 60 минут приводит к еще большему снижению среднего межслоевого расстояния. Применение заряда ВВ с большей скоростью детонации, обеспечивающего повышение давления прессования до 3,8 ГПа, привело к увеличению Сам с 4,983 до 5,215 нм, что подтверждает большую степень дефектности кристаллической структуры по сравнению со СП и ВП меньшим давлением (0,67 ГПа).

Таблица 1. Структурные параметры полиарилата после СП и ВП (температура спекания 260 0С)

|

Обработка |

Р, ГПа |

τ спекания, мин |

χ, % |

Cам, нм |

|

СП |

0,25 |

20 |

16-18 |

4,983 |

|

0,25 |

60 |

10-12 |

4,983 |

|

|

ВП в ампуле

|

0,7

|

20

|

13-15 |

4,861 |

|

ВП скользящей УВ |

0,67 |

20 |

20-22 |

4,672 |

|

0,67 |

60 |

18-20 |

4,623 |

|

|

3,8 |

20 |

14-16 |

5,215 |

Повышенная дефектность структуры, образование активных центров при ВП являются инициирующей стадией дальнейших превращений при нагреве полимера [6]. Высокое давление, вызывая более неравновесное состояние структуры, приводит полимер в более активированное состояние, что оказывает значительное влияние на последующее спекание прессовок. Степень кристалличности статически спрессованного полиарилата после спекания при 260 0С снижается до 10-12 %. Процесс кристаллизации полимера при спекании после взрывной обработки зависит от давления ВП и идет более интенсивнее, чем после СП (табл. 1). Исследования показали, что при ВП скользящей УВ с давлением прессования 0,67 ГПа создаются наиболее благоприятные (оптимальные) условия для процесса кристаллизации полиарилата: степень кристалличности составляет 20-22 %. Увеличение времени выдержки с 20 до 60 минут при спекании статически спрессованных образцов приводит к снижению степени кристалличности полимера до 10-12 %, для образцов после ВП скользящей УВ при давлении 0,67 ГПа - до 18-20 %. Применение заряда ВВ с большей скоростью детонации, обеспечивающего повышение давления прессования до 3,8 ГПа, привело к снижению степени кристалличности полиарилата, аналогично ВП в ампуле. Эти изменения могут быть вызваны снижением молекулярной подвижности полимера в условиях сжатия, влияющей на процессы перестройки и упорядочения жестких макромолекул, что вызывает механическое стеклование полимера, а не кристаллизацию [3, 9].

В результате проведенного рентгеноструктурного анализа ПКМ на основе полиарилата установлено, что при данном количественном соотношении металлического наполнителя (наполнение 50 % об.) выявить полимер не представляется возможным вследствие того, что отражающая способность рентгеновских лучей металлов в исследуемых композициях значительно выше, чем у полиарилата.

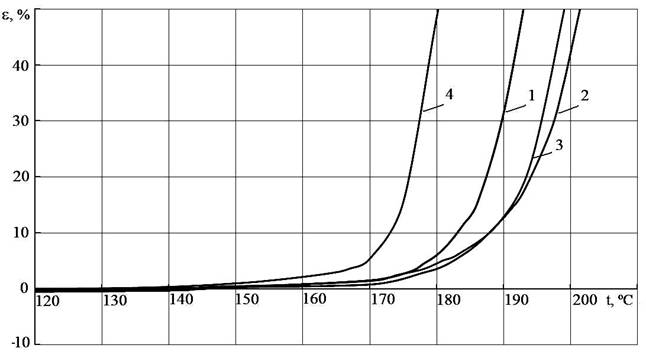

Термомеханические исследования показали, что ход термомеханических кривых (ТМК) полиарилата после ВП и спекания одинаков для всех значений давления ВП (рис. 1, кривые 2-4) и не отличается от хода ТМК полиарилата после СП (рис. 1, кривая 1). Но ВП скользящей ударной волной (рис. 1, кривые 2 и 3) приводит к смещению температур стеклования в область более высоких температур, что связано с увеличением межчастичного взаимодействия и возможной упорядоченностью структуры полимера. В результате ВП полиарилата скользящей УВ температура стеклования достигает наибольшего значения 181-183 0C за счет лучшего взаимодействия частиц, деформируемость образцов меньше, чем после СП (табл. 2). ВП в ампуле способно вызвать в полимерной прессовке более высокий уровень напряжений и частичную деструкцию полимера, снижающие межмолекулярное взаимодействие, что приводит к некоторому снижению температуры стеклования до 170 0C (табл. 2).

Рис. 1. Термомеханические кривые полиарилата после СП (1) и ВП скользящей УВ (2 - 0,67 ГПа; 3 - 3,8 ГПа) и в ампуле (4) и спекания при температуре 260 0С

Таблица 2. Термомеханические характеристики полиарилата после СП и ВП (температура спекания 260 0С)

|

Обработка |

Р, ГПа |

tс, 0C |

Относительная деформация (%) при температурах, 0C |

||||

|

150 |

160 |

170 |

180 |

190 |

|||

|

СП |

0,25 |

176 |

1 |

2,2 |

5,5 |

6 |

32 |

|

ВП в ампуле |

0,7 |

170 |

0,4 |

0,8 |

1,5 |

47 |

- |

|

ВП скользящей УВ |

0,67 |

183 |

0,3 |

0,4 |

0,8 |

3,6 |

12,6 |

|

3,8 |

181 |

0,5 |

1,2 |

2 |

4,5 |

13,5 |

|

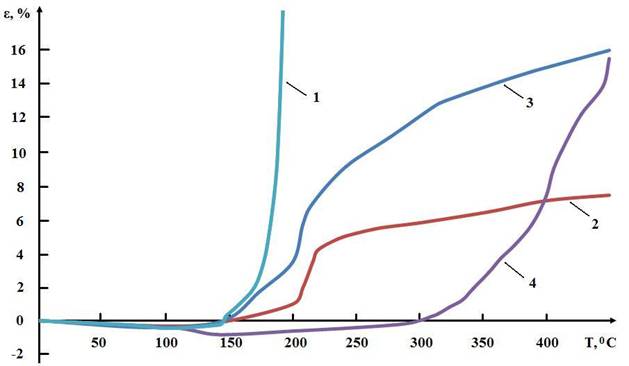

Результаты термомеханических исследований ПКМ на основе полиарилата, спрессованных взрывом, показали (рис. 2), что металлы в качестве наполнителей приводят к смещению температур стеклования по сравнению с прессовками полиарилата (рис 2, кривая 1) в область более высоких температур (табл. 3). Однако при нагреве ПКМ на основе полиарилата ведут себя по-разному в зависимости от вида наполнителя. Введение в полиарилат порошка меди (рис. 2, кривая 4) способствует существенному повышению его температуры стеклования (до 330 0С) и наличию незначительных термических деформаций (табл.) до температуры 300 0С, что свидетельствует о повышении эксплуатационной теплостойкости композита. Введение в полиарилат порошков железа (рис. 2, кривая 2) и алюминия (рис. 2, кривая 3) также приводит к улучшению термомеханических характеристик ПКМ, температуры стеклования ПКМ повышаются до 205-207 0С. При этом с повышением температуры наблюдается наличие значительных термических деформаций (табл.): они больше в композициях с алюминием и меньше в ПКМ с железом, что может быть обусловлено различным адгезионным взаимодействием между полимером и металлом, то есть оно лучше между полиарилатом и железом, чем с алюминием. Это можно объяснить наличием оксидной пленки на порошке алюминия, что снижает его взаимодействие с железом [1, 3]. Это подтверждается также более интенсивной термической деформацией ПКМ с алюминием при нагреве до 400 0С: 19 % по сравнению с 7 % в композиции с железом (табл. 3). Сравнительно более низкие значения термических деформаций, наблюдаемые у композиций полиарилата с порошком меди, обусловлены лучшим межмолекулярным взаимодействием и повышением адгезионной прочности между компонентами, в результате чего происходит уменьшение их деформируемости при нагреве, что может способствовать повышению теплофизических характеристик ПКМ.

Рис. 2. Термомеханические кривые полиарилата (1) и его композиций с порошками железа (2), алюминия (3), меди (4) (50 % об.) после взрывной обработки и спекания при температуре 260 0С

Таблица 3. Термомеханические характеристики полиарилата (ПА) и его композиций с порошками металлов (50 % об.) после взрывной обработки и спекания при температуре 260 0С

|

Материалы |

tс, 0C |

Относительная деформация (%) при температурах, 0C |

||||||

|

150 |

200 |

250 |

300 |

350 |

400 |

450 |

||

|

ПА |

183 |

0,3 |

- |

- |

- |

- |

- |

- |

|

ПА + Fe |

205 |

0,2 |

1,0 |

5,2 |

5,8 |

6,5 |

7,1 |

7,4 |

|

ПА + Al |

207 |

0 |

2,7 |

15,5 |

17,3 |

18,8 |

19,1 |

16 |

|

ПА + Cu |

330 |

-0,8 |

-0,6 |

-0,4 |

0 |

2,4 |

7,3 |

15,5 |

Выводы:

- Взрывное воздействие оказывает влияние на процесс кристаллизации полиарилата, который зависит от способа нагружения. ВП скользящей УВ при давлении 0,67 ГПа обеспечивает наиболее высокую степень кристалличности до 18-22 %, а взрывная обработка в ампуле приводит к ее снижению до 13-15 %, аналогично как и повышение давления ВП до 3,8 ГПа.

- Взрывное прессование полиарилата скользящей УВ приводит к повышению температуры его стеклования, а взрывная обработка в ампуле приводит к ее снижению.

- Введение в полиарилат порошков меди, алюминия и железа приводит к смещению температуры его стеклования в область более высоких температур (до 330 0С), что свидетельствует о повышении эксплуатационной теплостойкости полученных композиционных материалов.

Автор выражает благодарность своему научному руководителю, д.т.н., профессору Нине Александровне Адаменко и к.т.н., доценту Вере Николаевне Арисовой за участие в проведении экспериментов и обсуждении полученных результатов.

Работа выполнена при финансовой поддержке гранта Президента РФ МК-2425.2011.8.

Рецензенты:

Запороцкова Ирина Владимировна, доктор физико-математических наук, профессор кафедры, зав. кафедрой «Судебной экспертизы и физического материаловедения» ВолГУ, Волгоградский государственный университет, г. Волгоград.

Каунов Александр Михайлович, доктор технических наук, профессор кафедры «Теория и методика трудового обучения и воспитания» ВГСПУ, Волгоградский государственный социально-педагогический университет, г. Волгоград.