Экспериментальными исследованиями, проведенными на различных двигателях, было установлено [2, 9], что на неустановившихся режимах, продолжительность которых намного больше продолжительности протекания цикла, форма индикаторной диаграммы практически не изменяется и зависит только от текущего режима нагружения двигателя. Причем, главное отличие индикаторных диаграмм, снятых на различных режимах, наблюдается в основном от конца такта сжатия до конца такта расширения, когда действуют давления, близкие к максимальному (вблизи ВМТ). Изменение давлений в период насосных ходов и в начале такта сжатия из-за их малой величины не оказывает заметного влияния на уровень нагрузок, действующих на шатун. Поэтому реальную индикаторную диаграмму с вполне достаточной для расчета деталей КШМ или подшипников степенью точности можно заменить схематизированной, начинающейся в начале фазы быстрого сгорания в конце такта сжатия и заканчивающейся в конце такта расширения. С этой целью весь цикл изменения нагрузки на подшипник, равный 4π (углу ПКВ), делится на 6 участков, и для каждого из них задается уравнение изменения по углу ПКВ давлений газов pг в цилиндре [6, 7, 8]:

1 участок 0≤ φ ≤ π; pг = pа = const;

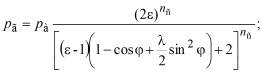

2 участок (рис. 1) π< φ ≤ 2π-φ2;

3 участок 2π-φ2 < φ ≤ 2π+φ5; ![]()

4 участок 2π+φ3 < φ ≤ 2π+φ4; pг = pz = const; (для двигателя с принудительным зажиганием φ3 =φ4);

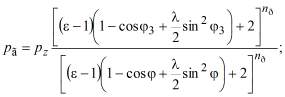

5 участок 2π+φ4 < φ ≤ 3π;  (для дизелей в числителе φ3 необходимо заменить на φ4);

(для дизелей в числителе φ3 необходимо заменить на φ4);

6 участок 3π < a ≤ 4π; pг = pr = const (участок на рис.1 не показан),

Рис. 1. Диаграмма давления в цилиндре двигателя,

где pа - давление начала такта сжатия; θ - угол ПКВ в момент зажигания для ДВС с принудительным воспламенением или начало впрыскивания топлива для дизелей (т. 1, рис. 1); p2, φ2 - давление и угол поворота до ВМТ в начале фазы активного сгорания; φ5 - угол поворота после ВМТ, где определяется максимум давления (φ2+φ5=27...30° ПКВ); pz - максимальное дав давление сгорания; pr - давление остаточных газов в цилиндре; nc и nр - показатели политроп, соответственно, сжатия и расширения; ε - степень сжатия; ![]() - средняя скорость нарастания давления.

- средняя скорость нарастания давления.

Хотя догорание топлива и продуктов его неполного окисления заканчивается в т.6, при схематизации процесс расширения начинаем с т.4.

Таким образом, для построения индикаторной диаграммы на любом режиме работы двигателя достаточно определить pz и ![]() . Остальные величины, входящие в приведенные выше уравнения, известны из исходных данных или расчета цикла двигателя и принимаются не зависимыми от режимов работы.

. Остальные величины, входящие в приведенные выше уравнения, известны из исходных данных или расчета цикла двигателя и принимаются не зависимыми от режимов работы.

Моделирование максимального давления сгорания pz можно провести по внешней скоростной (ВСХ) или регуляторной характеристиках двигателя [4]. При известном запасе крутящего момента проектируемого двигателя m в безразмерных координатах можно найти максимальное значение давления сгорания при частоте вращения, соответствующей максимальному крутящему моменту:

![]() (1)

(1)

где ![]() ;

; ![]()

![]() механические потери на режимах максимального крутящего момента и номинальном; pzн - максимальное давление сгорания на номинальном режиме, которое определяется или принимается при расчете цикла двигателя.

механические потери на режимах максимального крутящего момента и номинальном; pzн - максимальное давление сгорания на номинальном режиме, которое определяется или принимается при расчете цикла двигателя.

Из зависимости (1) легко определяется максимальное давление сгорания ![]() на режиме максимального крутящего момента, а далее по закону протекания кривой pe по ВСХ - значение pz на любом режиме. Зависимость (1) справедлива для бензиновых двигателей и дизелей без наддува, а также с газотурбинным наддувом, настроенным на режим максимального крутящего момента.

на режиме максимального крутящего момента, а далее по закону протекания кривой pe по ВСХ - значение pz на любом режиме. Зависимость (1) справедлива для бензиновых двигателей и дизелей без наддува, а также с газотурбинным наддувом, настроенным на режим максимального крутящего момента.

Приведем результаты расчета по приведенной методике максимальных гидродинамических давлений и минимальных толщин смазочного слоя в шатунном подшипнике при выбросах момента сопротивления на валу дизеля Д-461 (6ЧН 13/14) с учетом реальной шероховатости шеек коленчатого вала и вкладышей подшипников скольжения.

Контакт между двумя сближающими шероховатыми поверхностями, а именно, шейкой коленчатого вала и вкладышем, происходит при среднем теоретическом зазоре ![]() [6, 7]

[6, 7]

![]() , (2)

, (2)

где ![]() - среднее арифметическое отклонение профиля двух (i=1,2) сближающихся поверхностей, мкм.

- среднее арифметическое отклонение профиля двух (i=1,2) сближающихся поверхностей, мкм.

При этом необходимо учитывать среднестатистическое значение шероховатости шеек и поверхностей вкладышей, для чего были проведены обмеры шероховатости 88 шатунных шеек до приработки и 37 шатунных шеек коленчатых валов дизеля Д-461, отработавших в условиях эксплуатации двигателей в течении 2000...3000 моточасов. Аналогичные измерения были проведены и для шатунных вкладышей.

Результаты измерений представлены в виде кривых плотности вероятности распределения на рис. 2 и 3. Из приведенных кривых следует, что как для валов (вкладышей) в исходном состоянии, так и эксплуатировавшихся, имеет место нормальный закон распределения параметра шероховатости Ra. Для валов с исходным рельефом (рис. 2) и изношенным (рис. 3) средние значения мало отличаются и соответственно равны 0.33 и 0.31 мкм, а для вкладышей - 0,27 и 0,50 соответственно. Для расчетов можно принять средние значения для валов ![]() 0,32 мкм, а для вкладышей -

0,32 мкм, а для вкладышей - ![]() 0,38 мкм. Анализ кривых распределения параметров шероховатости вкладышей показал, что средние значения

0,38 мкм. Анализ кривых распределения параметров шероховатости вкладышей показал, что средние значения ![]() для изношенных вкладышей в 1,82 раза больше, чем для новых.

для изношенных вкладышей в 1,82 раза больше, чем для новых.

Подставляя найденные значения ![]() и

и ![]() в выражение (2), определим

в выражение (2), определим

![]() мкм,

мкм,

т.е. контакт двух шероховатых поверхностей будет происходить при зазоре ![]() =2,5 мкм.

=2,5 мкм.

На рис. 4 приведены графики зависимости максимального гидродинамического давления (кривая 1) и минимальной толщины смазочного слоя (кривая 2) от величины коэффициента перегрузки ![]() дизеля Д-461.

дизеля Д-461.

Рис. 2. Кривые плотности вероятности распределения параметра Ra исходной шероховатости шеек коленчатых валов (1) и шатунных вкладышей (2)

Рис. 3. Кривые плотности вероятности распределения параметра Ra шатунных шеек (1) и вкладышей (2) в месте контакта (наработка двигателей 2...3 тыс. ч)

Рис.4. Влияние величины коэффициента перегрузки Kп дизеля Д-461 на изменение максимального гидродинамического давления (1), минимальной толщины смазочного слоя (2) в шатунном подшипнике и функция распределение вероятности коэффициента Kп

Здесь Mк - конечное значение момента при его выбросе, а M0 - среднее его значение на этом режиме. Из графика (кривая 2) следует, что режим жидкостного трения в шатунном подшипнике исчезает уже при Kп=0,34.

Что касается графика изменения максимальных гидродинамических давлений ![]() , то при расчетах подшипников на долговечность (усталостную прочность) в первую очередь необходимо учитывать те его значения, которые соответствуют жидкостному трению (как видно из рис. 4, кривая 1 - pmax мало отличается от значения на квазистационарном номинальном режиме). Это объясняется тем, что в условиях смешанного или граничного трения уравнением Рейнольдса не учитывается возможность разрушения масляного клина, при котором максимальные гидродинамические давления уступают место сравнительно низким удельным давлениям. В связи с этим более опасными для подшипников становятся не максимальные давления, а локальные температуры и износ вкладышей.

, то при расчетах подшипников на долговечность (усталостную прочность) в первую очередь необходимо учитывать те его значения, которые соответствуют жидкостному трению (как видно из рис. 4, кривая 1 - pmax мало отличается от значения на квазистационарном номинальном режиме). Это объясняется тем, что в условиях смешанного или граничного трения уравнением Рейнольдса не учитывается возможность разрушения масляного клина, при котором максимальные гидродинамические давления уступают место сравнительно низким удельным давлениям. В связи с этим более опасными для подшипников становятся не максимальные давления, а локальные температуры и износ вкладышей.

Таким образом, неустановившиеся режимы целесообразно использовать при оценке надежности подшипников на износо- и задиростойкость. Для определения долговечности подшипников с учетом усталостной прочности вкладышей можно использовать данные о квазистационарных режимах двигателя в эксплуатации.

Чтобы представить долю того или иного уровня коэффициента перегрузки в общем их количестве на рис. 4 (кривая 3) представлена экспотенциальная кривая распределения вероятности коэффициентов перегрузки ![]() . Это позволяет заключить, что шатунный подшипник дизеля Д-461 примерно 30 % от общей продолжительности работы его в эксплуатации на перегрузках находится в режимах смешанного и граничного трения.

. Это позволяет заключить, что шатунный подшипник дизеля Д-461 примерно 30 % от общей продолжительности работы его в эксплуатации на перегрузках находится в режимах смешанного и граничного трения.

По изложенной выше методике были найдены параметры режимов граничного трения: нагрузка P, действующая на подшипник, и угол поворота коленчатого вала jк, при котором происходит контактирование вала и вкладыша (см. таблицу). Из таблицы видно, что границы участка смешанного трения раздвигаются пропорционально увеличению коэффициента перегрузки Kп. Однако результаты экспериментального определения участков смешанного трения не подтверждают пропорциональный характер изменения их продолжительности в зависимости от вида неустановившегося режима.

Таблица 1. Параметры режимов граничного трения при изменении коэффициента перегрузки

|

№№ п.п |

Kп |

P, кН |

φ, рад |

№№ п.п |

Kп |

P, кН |

φ, рад |

|||||

|

Нач. |

Кон. |

Нач. |

Кон. |

Нач. |

Кон. |

Нач. |

Кон. |

|||||

|

1 |

0.35 |

88 |

35 |

0,22 |

0,88 |

6 |

0.60 |

104 |

106 |

0,16 |

0,77 |

|

|

2 |

0.40 |

91 |

37 |

0,21 |

0,72 |

7 |

0.65 |

106 |

43 |

0,15 |

0,79 |

|

|

3 |

0.45 |

95 |

39 |

0,19 |

0,73 |

8 |

0.7 |

109 |

44 |

0,14 |

0,81 |

|

|

4 |

0.50 |

99 |

40 |

0,18 |

0,73 |

9 |

0.75 |

111 |

45 |

0,14 |

0,83 |

|

|

5 |

0.55 |

102 |

41 |

0,17 |

0,75 |

- |

- |

- |

- |

- |

- |

|

Очевидно, линейность уравнения Рейнольдса, а также принятые допущения [2, 6] (в частности то, что течение смазки считается стационарным) являются причиной имеющегося расхождения.

Рецензенты:

Гаврилов А. А., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир.

Кульчицкий А. Р., д.т.н., профессор, заместитель главного конструктора по испытаниям ООО «Владимирский моторо-тракторный завод», г. Владимир.