Во многих отраслях современной техники в процессе эксплуатации технические системы работают в режиме повышенных тепловых нагрузок. На тепловой режим таких систем оказывают влияние процессы теплообмена, протекающие в зонах раздела из составных элементов. В этих случаях имеет место так называемый контактный теплообмен. За последние несколько десятилетий этой проблеме посвящено большое число исследований отечественных [2-4] и зарубежных [1] ученых-теплофизиков. При этом подавляющее большинство исследований посвящено вопросам контактного теплообмена для соединений со статическими контактами. В то же время в таких энергетических установках, как паровые и газовые турбины, двигатели внутреннего сгорания, в металлообрабатывающих комплексах и других подобных системах имеются соединения с периодически контактирующими металлическими поверхностями, через которые проходят тепловые потоки высокой плотности. К таким соединениям можно отнести контактные пары в виде заготовки и пуансон в кузнечно-прессовом оборудовании; седло клапана - гнездо в головке блока двигателей внутреннего сгорания, паяльник - заготовка. При проектировании и эксплуатации подобных систем необходима информация по формированию температурных полей в зоне контакта отдельных элементов конструкций. Учитывая достаточно сложный характер протекания процесса контактного теплообмена в статических соединениях [4] и зависимости контактного термосопротивления (КТС) от большого числа факторов, можно утверждать, что изучение теплопереноса в подвижных тепловых контактах сопряжено с не меньшими трудностями. Отсюда наиболее реальным в изучении формирования КТС остается физический эксперимент.

Цель исследования. Результаты исследования

Для определения КТС в периодически контактирующих торцевых поверхностях металлических стержней создана экспериментальная установка, в состав которой входит камера, в которой смонтированы два стержня длиной по 120 мм и диаметром 24 мм с теплоизолированными боковыми поверхностями. В верхнем стержне смонтирован электронагреватель, мощность которого регулируется реостатом. Стержень совершает возвратно-поступательное движение с помощью электродвигателя через вал с кулачком. Время и частота контакта стержней регулируется специальным таймерным устройством. Заданное давление на поверхности в зоне контакта поддерживается сменными пружинами. Нижний стержень, выполняющий функции холодильника, подпитывается проточной водой. Конструкция крепления стержней предусматривает возможность их замены.

Замер температур по длине стержней и в зоне контакта производится с помощью четырех для каждого стержня хромель-копелевых термопар с диаметром электродов 0,2 мм. Одна термопара крепилась со стороны нагревателя. Для фиксации показаний термопар использовался самопишущий потенциометр КСП-4 и осциллограф. В роли контролирующего прибора выступал гальванометр марки М-95.

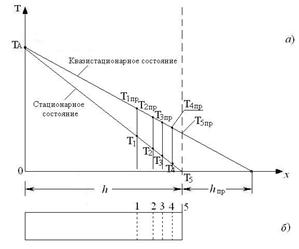

Методика определения термосопротивлений для периодически контактирующих стержней заключается в следующем. Рассмотрим распределение усредненных по времени температур в горячем стержне, для чего разделим его на конечные элементы в соответствии с местом заделки термодатчиков, как это представлено на рис. 1а. Приведенные на этом рисунке значения температур по длине стержня ![]() ...,

..., ![]() получены в процессе эксперимента для режима при периодическом контактировании для условий идеального контакта, когда термическое сопротивление непосредственного контакта

получены в процессе эксперимента для режима при периодическом контактировании для условий идеального контакта, когда термическое сопротивление непосредственного контакта ![]() .

.

Рис. 1. Распределение усредненной температуры в «горячем» стержне в статическом и прерывистом состоянии (а), и стержень с местами установки температурных датчиков (б).

Тогда появляется возможность графической интерпретации длины участка стержней ![]() , представляющего собой термосопротивление вследствие периодического прерывания теплового потока. По сути дела на пути теплового потока в этом случае возникает термосопротивление, состоящее из двух независимых сопротивлений R1 и R2. При этом R1 представляет сопротивление, создаваемое непосредственно материалом стержня длиной h в условиях постоянного контакта. Сопротивление R2 выражает собой термосопротивление за счет периодического прерывания теплового потока при разъединении стержней. Это сопротивление может быть выражено частью самого стержня -

, представляющего собой термосопротивление вследствие периодического прерывания теплового потока. По сути дела на пути теплового потока в этом случае возникает термосопротивление, состоящее из двух независимых сопротивлений R1 и R2. При этом R1 представляет сопротивление, создаваемое непосредственно материалом стержня длиной h в условиях постоянного контакта. Сопротивление R2 выражает собой термосопротивление за счет периодического прерывания теплового потока при разъединении стержней. Это сопротивление может быть выражено частью самого стержня - ![]() .

.

Анализируя рис. 1, можно выразить аналитически потери теплового потока при периодическом прерывании теплового потока за счет разъединения стержней, когда не учитывается влияние контактного термосопротивления при замкнутых контактах. В этом случае разность между тепловыми потоками для стационарного и квазистационарного состояния запишется в виде:

. (1)

. (1)

Откуда в безразмерной форме

![]() . (2)

. (2)

Тогда

![]() .(3)

.(3)

Здесь  - коэффициент теплопроводности материала стержня;

- коэффициент теплопроводности материала стержня; ![]() - тепловые потоки соответственно при стационарном и квазистационарном режиме теплообмена.

- тепловые потоки соответственно при стационарном и квазистационарном режиме теплообмена.

Для отражения независимости термосопротивлений R1 и R2 введем безразмерные комплексы  и

и ![]() , характеризующие собой термическое сопротивление вследствие периодического прерывания процесса теплообмена при разъединении стержней и непосредственно стержня, а также соотношение длительности контакта к длительности периода. Входящие в предлагаемые комплексы параметры характеризуют: v - частота циклов;

, характеризующие собой термическое сопротивление вследствие периодического прерывания процесса теплообмена при разъединении стержней и непосредственно стержня, а также соотношение длительности контакта к длительности периода. Входящие в предлагаемые комплексы параметры характеризуют: v - частота циклов; ![]() - время в течение одного цикла, когда поверхности находятся в контакте;

- время в течение одного цикла, когда поверхности находятся в контакте; ![]() - коэффициент температуропроводности материала стержня.

- коэффициент температуропроводности материала стержня.

Основной практический интерес представляет установление зависимости  . Установление такой зависимости для условий, близких к реальным, возможно только при постановке физических экспериментов.

. Установление такой зависимости для условий, близких к реальным, возможно только при постановке физических экспериментов.

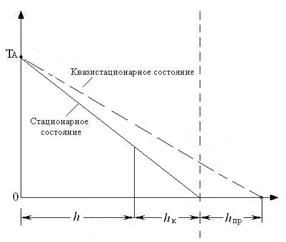

Задача несколько усложняется, когда необходимо учитывать влияние контактного термосопротивления при замкнутых контактах. На рис. 2 представлена схема распределения температур в «горячем» стержне в статическом и прерывистом состоянии при наличии контактного термосопротивления. Появление дополнительной переменной в виде контактного термосопротивления, характеризуемого ![]() , приводит к необходимости введения нового безразмерного комплекса

, приводит к необходимости введения нового безразмерного комплекса ![]() , дополнительного к двум ранее введенным.

, дополнительного к двум ранее введенным.

Рис. 2. Распределение усредненной температуры в «горячем» стержне в статическом и прерывистом состоянии при наличии контактного термосопротивления.

Таким образом, в этом случае безразмерный комплекс, характеризующий термосопротивление за счет периодического прерывания теплового потока, будет выражаться в виде:

. (4)

. (4)

Установить конкретную форму уравнения (4) и границы его применения в расчетной практике можно также только при постановке физического эксперимента. Задача экспериментальной интерпретации уравнения (4) усложняется тем, что комплекс зависит от большого числа факторов, а именно: природы материала контактирующих тел, температурных условий, усилий прижима поверхностей и их геометрии.

Перед постановкой опытов по нахождению термосопротивления тепловому потоку для разомкнутых контактов на описанной выше установке исследовалось формирование контактного термосопротивления ![]() в форме

в форме ![]() от механической нагрузки на поверхности контакта.

от механической нагрузки на поверхности контакта.

Условия контакта рассматриваемой системы предполагают протекание нестационарного теплового режима, поэтому был использован модифицированный метод [6], в основу которого заложено условие установления при проведении эксперимента регулярного режима охлаждения образцов (стержней).

Контактное термосопротивление находилось по формуле:

, (5)

, (5)

где С - теплоемкость верхнего стержня; S - номинальная площадь контакта стержней; ![]() - время изменения перепада температур между верхним и нижним стержнями от

- время изменения перепада температур между верхним и нижним стержнями от ![]() до

до ![]() .

.

Полученное таким способом контактное термосопротивление ![]() трансформировалось затем в длину участка стержня

трансформировалось затем в длину участка стержня  (рис. 2) согласно выражения

(рис. 2) согласно выражения ![]() [6].

[6].

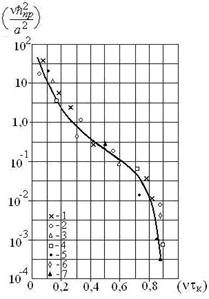

Экспериментальные исследования проводились в два этапа. На рис. 3 приведены данные опытов для системы с периодически контактирующими поверхностями при отсутствии контактного термосопротивления, когда данные опытов представлены в безразмерной форме в виде зависимости  . В качестве объектов исследований выбраны стержни из нержавеющей стали марки 12Х18Н10Т с контактными поверхностями, обработанными плоским шлифованием до чистоты с

. В качестве объектов исследований выбраны стержни из нержавеющей стали марки 12Х18Н10Т с контактными поверхностями, обработанными плоским шлифованием до чистоты с ![]() ≈ 0,8 мкм. На поверхность верхнего стержня наносились гальваническим способом кадмиевые покрытия толщиной δ= 60 мкм. Высокая чистота обработки и покрытие из высокотеплопроводного кадмия позволяют при усилиях прижима поверхностей до 0,16 МПа создавать соединения с хорошей тепловой проводимостью, когда влиянием контактного термосопротивления можно пренебречь.

≈ 0,8 мкм. На поверхность верхнего стержня наносились гальваническим способом кадмиевые покрытия толщиной δ= 60 мкм. Высокая чистота обработки и покрытие из высокотеплопроводного кадмия позволяют при усилиях прижима поверхностей до 0,16 МПа создавать соединения с хорошей тепловой проводимостью, когда влиянием контактного термосопротивления можно пренебречь.

Из рис. 3 видно, что при малых значениях потерь теплового потока при периодическом прерывании контакта стержней H из уравнения (2) представляется в виде:

![]() . (6)

. (6)

Таким образом, согласно (6) и графику на рис. 3 видно, что при увеличении частоты v H снижается, и при достаточно больших значениях комплекса ![]() потери теплового потока, вызываемые периодическим прерыванием теплового потока, будут минимальными.

потери теплового потока, вызываемые периодическим прерыванием теплового потока, будут минимальными.

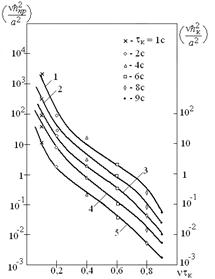

На втором этапе опытных исследований изучался процесс теплообмена в периодически контактирующих стержнях, когда необходимо учитывать контактные термосопротивления для замкнутых контактов. Принимая во внимание выводы ранее проведенных исследований [1-4], в качестве доминирующего фактора, влияющего на формирование КТС при непосредственном контакте стержней, следует считать геометрию контактирующих поверхностей.

Рис. 3. Зависимость термосопротивления за счет периодического прерывания теплового потока от отношения длительности контакта к длительности периода при различной частоте контактов стержней для условия отсутствия КТС:

1 - = 0,08 Гц; 2 - 0,11 Гц; 3 - 0,25 Гц;

4 - 0,6 Гц; 5 - 0,96 Гц; 6 - 1,7 Гц; 7 - 3,6 Гц. Температура в зоне контакта ![]() .

.

В процессе испытаний менялись верхние стержни из стали 12Х18Н10Т, у которых поверхности контакта обрабатывались путем строгания, фрезерования и шлифования. Исследования проводились при фиксированных значениях v = 0,1 Гц, P = 0,15 МПа, ![]() = 6,1∙10-6 м2/с. Результаты опытов для различных значений времени одного цикла приведены на рис. 4.

= 6,1∙10-6 м2/с. Результаты опытов для различных значений времени одного цикла приведены на рис. 4.

Рис. 4. Зависимость термосопротивления за счет периодического прерывания теплового потока от отношения длительности контакта к длительности периода при наличии КТС в зоне контакта различных по чистоте обработки поверхности стержней: 1 - строгание, ≈ 53 мкм; 2 - строгание, ≈ 32,4 мкм;

3 - фрезерование, ≈ 18,3 мкм;

4 - фрезерование, ≈ 11 мкм;

5 - шлифование, ≈ 2,8 мкм.

Анализируя данные рис. 4, можно видеть, что, как и следовало ожидать, с повышением чистоты обработки поверхностей контакта безразмерный комплекс, характеризующий влияние КТС ![]() , уменьшается. Также очевидно, что общее термосопротивление тепловому потоку в виде комплекса

, уменьшается. Также очевидно, что общее термосопротивление тепловому потоку в виде комплекса ![]() зависит от КТС и тем заметнее, чем больше отношение длительности контакта к длительности периода.

зависит от КТС и тем заметнее, чем больше отношение длительности контакта к длительности периода.

Приведенные в статье результаты исследований позволяют проводить операции по прогнозированию термосопротивлений в зоне раздела периодически контактирующихся поверхностей для теплонапряженных технических систем с составными элементами, периодически контактирующими между собой.

Рецензенты:

- Жучков А.В., д.т.н., профессор кафедры «Машины и аппараты химических производств» ФГБОУ ВПО «Воронежский государственный университет инженерных систем», г. Воронеж.

- Шитов В.В., д.т.н., профессор кафедры промышленной энергетики ФГБОУ ВПО «Воронежский государственный университет инженерных систем», г. Воронеж.