Одним из эффективных методов повышения литровой мощности, экономических и экологический показателей дизелей является газотурбинный наддув. Однако его практическая реализация на малоразмерных одноцилиндровых дизелях затруднена в связи со сложностью изготовления турбокомпрессора малого диаметра, требующегося для их наддува [4].

Для повышения мощности бензиновых одноцилиндровых двухтактных двигателей применяется кривошипно-камерная продувка, которая осуществляется за счёт изменения объёма кривошипной камеры [5]. По аналогии с этим была разработана схема (рис.1) наддува четырёхтактного одноцилиндрового дизеля с использованием внутрикартерного объёма дизеля и соответствующая этому способу математическая модель процесса газообмена.

Рис. 1 Схема наддува четырёхтактного одноцилиндрового дизеля с использованием давления во внутрикартерном объёме:

1 - впускной клапан; 2 - выпускной клапан; 3 - поршень; 4 - шатун; 5 - внутрикартерный объём; 6 - впускной обратный клапан; 7 - маслоуловитель; 8 - воздушный фильтр; 9 - обратный клапан ресивера; 10 - ресивер

Предложенная математическая модель позволяет получить данные для построения графиков изменения давления газов в цилиндре двигателя и других показателей в течение процессов впуска, сжатия, сгорания, расширения и выпуска.

Последующее сравнение их с экспериментальными индикаторными диаграммами даёт возможность оценить достоверность полученных результатов расчета.

Системы уравнений и эмпирические зависимости в математической модели термодинамических процессов в поршневом двигателе, включающие уравнения баланса энергии, сохранения массы, состояния, предполагают использование квазистационарного метода их решения.

Процессы газообмена цилиндра и внутрикартерного объёма описываются системами уравнений [2]:

- в цилиндре

![]() ;

;

;

;

![]()

- во впускном трубопроводе

;

;

![]() ;

;

- во внутрикартерном объёме

![]() ;

;

![]() ,

,

где ![]() - текущие значения давления, температуры, массы и объёма рабочего тела в цилиндре;

- текущие значения давления, температуры, массы и объёма рабочего тела в цилиндре;

- φ - угол поворота коленчатого вала, ° ПКВ;

- nd- частота вращения коленчатого вала, мин -1;

- k, R- показатель адиабаты и газовая постоянная;

- ![]() - давления и температуры газа в выпускном трубопроводе, воздуха во впускном трубопроводе и внутрикартерном объёме;

- давления и температуры газа в выпускном трубопроводе, воздуха во впускном трубопроводе и внутрикартерном объёме;

- G, G1- расходы газа и воздуха (свежего заряда) через клапаны в процессах выпуска и впуска;

- GPC- расход газа через выпускной клапан при возможном ![]() возврате их из трубопровода в цилиндр ;

возврате их из трубопровода в цилиндр ;

- ![]() - расходы газов при забросе их

- расходы газов при забросе их ![]() во впускной трубопровод при перекрытии клапанов и возврате в цилиндр;

во впускной трубопровод при перекрытии клапанов и возврате в цилиндр;

- ![]() - расход при обратном выбросе

- расход при обратном выбросе ![]() рабочего тела из цилиндра во впускной трубопровод в такте сжатия;

рабочего тела из цилиндра во впускной трубопровод в такте сжатия;

- ![]() - расход газов через выходное отверстие выпускного трубопровода, воздуха (свежего заряда) входное сечение впускного трубопровода и в внутрикартерный объём;

- расход газов через выходное отверстие выпускного трубопровода, воздуха (свежего заряда) входное сечение впускного трубопровода и в внутрикартерный объём;

- ![]() - теплоёмкости рабочего тела в цилиндре, выпускном и впускном трубопроводах;

- теплоёмкости рабочего тела в цилиндре, выпускном и впускном трубопроводах;

- ![]() - количество теплоты, участвующей в теплообмене между газом и стенками цилиндрового пространства;

- количество теплоты, участвующей в теплообмене между газом и стенками цилиндрового пространства;

- ![]() - объём впускной системы (включающий объём трубопроводов и каналов в головках цилиндров) и внутрикартерного объёма;

- объём впускной системы (включающий объём трубопроводов и каналов в головках цилиндров) и внутрикартерного объёма;

- ES- кинетическая энергия потока свежего заряда.

Расходы воздуха и газа через клапаны и отверстия трубопроводов вычисляются по уравнениям [3]

![]() ;

;

где μ - коэффициент расхода; F - площадь сечения отверстия; р, Т - давление и температура в резервуаре откуда идет истечение; ψ - функция, зависящая от отношения давлений p/p0; ро - давление в объеме (среде), куда идет истечение.

Зависимость коэффициента расхода через клапан от перемещения клапана описывается полиномом ![]() . При расчёте задаётся среднее за цикл значение

. При расчёте задаётся среднее за цикл значение ![]() по которому в программе вычисляется коэффициент полинома B

по которому в программе вычисляется коэффициент полинома B

![]() .

.

Кинетическая энергия движущегося по трубопроводу газа связана с расходом зависимостью

.

.

Математическая модель процесса выгорания топлива в цилиндре базируется на использовании уравнения баланса энергии и характеристик тепловыделения [1]. Параметры процесса сгорания описываются:

- угол задержки воспламенения смеси эмпирической зависимостью

,

,

где рн, Тн - давление (Па) и температура (К) рабочего тела в цилиндре в момент начала впрыска топлива в дизеле; ![]() - средняя скорость поршня, м/с;

- средняя скорость поршня, м/с; ![]() - коэффициент, зависящий от типа двигателя ( =5,5...6,5 - дизель); Ea- энергия активации ( Ea≈25000 кДж/кг - для двигателей с воспламенением от сжатия); μR=8,315 кДж/(кг град).

- коэффициент, зависящий от типа двигателя ( =5,5...6,5 - дизель); Ea- энергия активации ( Ea≈25000 кДж/кг - для двигателей с воспламенением от сжатия); μR=8,315 кДж/(кг град).

- количество теплоты (Дж), выделившейся в цилиндре за период продолжительности выгорания топлива

![]() ,

,

где HU- низшая теплота сгорания топлива; ![]() - коэффициент использования теплоты;

- коэффициент использования теплоты; ![]() - цикловая масса топлива;

- цикловая масса топлива;

- внутренние энергии рабочего тела в цилиндре в момент воспламенения топливо-воздушной смеси

![]()

и в рассчитываемый промежуток времени

![]() ,

,

где ![]() - массы воздуха в процессе сжатия и в данный момент времени процесса сгорания;

- массы воздуха в процессе сжатия и в данный момент времени процесса сгорания; ![]() - массы остаточных газов и продуктов сгорания в рассматриваемый элементарный промежуток времени;

- массы остаточных газов и продуктов сгорания в рассматриваемый элементарный промежуток времени; ![]() - температуры рабочего тела в момент воспламенения смеси и текущая при горении топлива;

- температуры рабочего тела в момент воспламенения смеси и текущая при горении топлива; ![]() - изохорные теплоёмкости воздуха и продуктов сгорания при соответствующих температурах.

- изохорные теплоёмкости воздуха и продуктов сгорания при соответствующих температурах.

Изменение текущего состава рабочего тела массой ![]() в процессе сгорания определяется относительной долей выгоревшего топлива x:

в процессе сгорания определяется относительной долей выгоревшего топлива x:

![]() ; масса воздуха

; масса воздуха ![]() ; масса продуктов сгорания

; масса продуктов сгорания ![]() .

.

Относительная доля выделившейся теплоты ![]() к рассматриваемому моменту времени или выгоревшего топлива вычисляются по уравнению

к рассматриваемому моменту времени или выгоревшего топлива вычисляются по уравнению ![]() ,

,

где для дизеля

;

;

![]() - текущие количества теплоты, выделившиеся к рассматриваемому промежутку времени при объёмном и диффузионном сгорании (

- текущие количества теплоты, выделившиеся к рассматриваемому промежутку времени при объёмном и диффузионном сгорании (![]() );

); ![]() - соответствующие показатели характера сгорания.

- соответствующие показатели характера сгорания.

Скорость выделения теплоты ![]() (выгорания топлива) определяется численным дифференцированием,а доля теплоты выделившейся за рассматриваемый промежуток времени (один градус поворота коленчатого вала, оп.к.в.)

(выгорания топлива) определяется численным дифференцированием,а доля теплоты выделившейся за рассматриваемый промежуток времени (один градус поворота коленчатого вала, оп.к.в.) ![]() . Приращение давления в процессе сгорания

. Приращение давления в процессе сгорания ![]() ,

,

где ![]() - приращение давления вследствие изменения объёма цилиндра;

- приращение давления вследствие изменения объёма цилиндра;

![]() - приращение давления вследствие подвода теплоты (сгорания топлива);

- приращение давления вследствие подвода теплоты (сгорания топлива);

![]() - влияние теплообмена со стенками цилиндра.

- влияние теплообмена со стенками цилиндра.

Текущие давление и температура газа в цилиндре

![]() .

.

При вычислении давления и температуры в процессе сгорания определяются их максимальные значения и соответствующие углы п.к.в.

Уравнения для определения давления и температуры газа в процессе расширения такие же, как и для процесса сжатия.

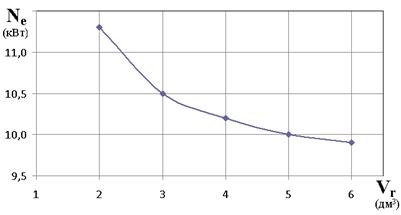

Рис. 2. Влияние изменения внутрикартерного объёма на эффективную мощность дизеля

На рис.2 приведены результаты расчётного исследования внутрикартерного объёма на показатели наддува дизеля ТМЗ-520Д с исходной мощностью 9,5 кВт. Расчёт проводился при полной подаче топлива Gт = 3,5 кг/ч, объёме ресивера 3,5 дм3 и частоте вращения 3600 мин-1.

Результаты исследования показывают, что применение данного метода наддува позволяет повысить мощность дизеля на 5 % при внутрикартерном объёме Vr = 5 дм3 и на 15 % при Vr = 2,5 дм3.

Рецензенты:

- Кульчицкий А.Р., д.т.н., профессор, заместитель главного конструктора по испытаниям ООО «Владимирский моторо-тракторный завод», г. Владимир.

- Гоц А.Н., д.т.н., профессор кафедры тепловых двигателей и энергетических установок Владимирского государственного университета имени Александра Григорьевича и Николая Григорьевича Столетовых Министерства образования и науки, г. Владимир.