Эту проблему можно решить использованием в узлах трения лесопромышленного оборудования новых перспективных антифрикционных материалов, таких как полимеры. Полимерные материалы позволяют решать ряд технических вопросов, направленных на повышение надежности работы и увеличение срока службы оборудования. Они обладают высокими антифрикционными свойствами при работе в узлах трения без подачи смазки. Но их широкое использование в лесообрабатывающем оборудовании сдерживается тем, что они имеют низкую теплопроводность и, как следствие этого, невысокую теплостойкость. Из-за этого при повышенных температурах у них низкая износостойкость.

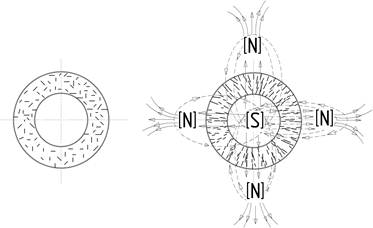

Для устранения этих недостатков необходимо каким-то образом обеспечить отвод тепла из зоны трения подшипника скольжения с полимерным антифрикционным материалом. Нами предлагается включить в структуру полимерного элемента подшипника скольжения металлический наполнитель. Нами предлагается ввести в структуру подшипника мелкую стружку из материала с хорошей теплопроводностью. Для этого можно использовать графит, дисульфид молибдена, медь, свинец, титан или бронзу. Однако, мы отказались от этих дорогих материалов и в качестве наполнителя использовали металлическую стружку из малоуглеродистой стали. Для повышения эффективности теплопроводной способности элемента подшипника скольжения, в процессе его изготовления, к полимерной крошке добавляется и металлический ферромагнитный наполнитель. Под воздействием постоянного магнитного поля металлические частички, как ферромагнитный материал, выстраиваются в виде цепочек, т.к. один полюс магнита размещен внутри втулки, а другой - с внешней стороны, при этом цепочки вступают в контакт с валом (рисунок 1). В качестве полимерной основы предлагается использовать полиамидные смолы, например, капролон.

Поскольку валы, как правило, изготовляют из твердых сортов стали и подвергаются термообработке, более мягкие материалы наполнителя не изнашивают вал, но за счет непосредственного контакта с ним хорошо отводят тепло. Для снижения коэффициента трения, при изготовлении полимернометаллической втулки, рекомендуется добавлять графит до 3 % от объема материала Теплопроводные мостики выстраиваются по линиям магнитного поля, которые должны быть распределены радиально оси втулки. [1, 6]. Оптимальное содержание металлического наполнителя - до 20 % по массе. Небольшое количество наполнителя из малоуглеродистой стали не способствует образованию абразивного износа в подшипнике скольжения, а зачастую происходит избирательный перенос.

Рисунок 1. Расположение ферромагнитного наполнителя без воздействия магнитного поля (а) и под воздействием магнитного поля (б)

Рациональная толщина стенки втулки для диаметров соединения ![]() мм подбирается из выражения

мм подбирается из выражения ![]() . Нами использовался композиционный материал с толщиной втулки 4 мм.

. Нами использовался композиционный материал с толщиной втулки 4 мм.

В результате трения в опорах скольжения происходит неравномерный нагрев подшипника, при котором изменяются физико-механические свойства полимерного материала и возникают градиенты температуры, сопровождающиеся неравномерным тепловым расширением отдельных поверхностей полимерной втулки. Неравномерное тепловое расширение не может протекать свободно в сплошном теле, а вызывает при этом температурные напряжения. Значение величины и характер действия тепловых напряжений необходимы для всестороннего анализа прочности узла трения. Тепловые напряжения, сами по себе и совместно с механическими напряжениями от внешних сил, могут привести к частичной или полной потере работоспособности подшипника скольжения.

Необходимость тепловых расчетов подшипников скольжения с полимерным материалом обуславливается, во-первых, низким коэффициентом теплопроводности полимерного материала, а во-вторых, низкой его теплостойкостью. Первое резко снижает условия теплоотдачи из зоны трения в окружающую среду, а второе, в случае превышения температуры над предельно допустимым значением, может привести к разрушению полимерного материала и остановке подшипника скольжения. При повышении температуры, выше допустимой для тех или иных материалов, в последних происходят физические, химические и механические изменения, особенно в поверхностных и приповерхностных слоях. Такие изменения приводят к повышенному износу, появляются очаги микросваривания, заедания, задиры; проявляются виды изнашивания, которых могло бы не быть при допустимых значениях температуры трения. Повышается износ, доходящий до критического значения. При экстремальных значениях температуры может полностью остановиться работа узла трения, что ведет к его разрушению [2, 3].

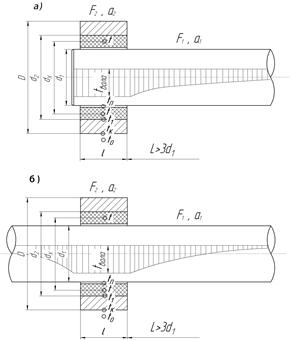

В процессе фрикционного взаимодействия рабочих поверхностей узла трения образуется тепло на опорной площади подшипника, ограниченной углом контакта φ0. В процессе фрикционного взаимодействия рабочих поверхностей узла терния образуется тепло в зоне контакта. Избыточная температура отводится через вал в радиальном и осевом направлениях (рисунок 2).

На поверхности узла трения действует тепловой источник, а количество выделившегося при работе подшипника тепла определяется по формуле:

![]() (1)

(1)

где ![]() - удельная мощность подшипника, Вт/м2;

- удельная мощность подшипника, Вт/м2; ![]() - длина подшипника, м;

- длина подшипника, м; ![]() - диаметр подшипника, м; p - среднее удельное давление, Н/м2; v - скорость скольжения, м/с; f - коэффициент трения; 1/427 - тепловой эквивалент механической энергии, ккал/кг·м.

- диаметр подшипника, м; p - среднее удельное давление, Н/м2; v - скорость скольжения, м/с; f - коэффициент трения; 1/427 - тепловой эквивалент механической энергии, ккал/кг·м.

Рисунок 2. Схема подшипникового узла скольжения, когда вал вращается относительно неподвижной втулки: а - концевой подшипник; б - срединный подшипник: d1 - диаметр вала в зоне трения; d2 - наружный диаметр подшипника; D - наружный диаметр корпуса подшипника; l - длина подшипника; L1,L2 - длина вала с интенсивным теплообменом в левую и правую стороны от подшипника соответственно, t1 - температура в зоне трения, 0С; t - температура в середине полимернометаллической втулки 0С; t1 - температура на внешней поверхности втулки, 0С; tK - температура на корпусе подшипника скольжения 0С; - температура окружающей среды 0С.

За пределами опорной площади подшипника температура рабочей поверхности уменьшается, чем дальше от зоны трения, тем меньше значение температуры. Антифрикционный пластик с металлическим наполнителем позволяет часть тепла передавать на корпус подшипника, что позволяет расширить его применение в тяжелых условиях работы [2, 4].

Расчет на нагрев основывается на предположении, что тепло, образующееся при трении Q, отводится в окружающую среду через поверхность вала и частично через корпус подшипника, так как теплопроводность полимера с металлическим наполнителем в сотни раз ниже, чем теплопроводность стали [3, 4]. Уравнение теплового баланса для подшипника скольжения имеет вид:

![]() , (2)

, (2)

где ![]() - мощность теплового потока, отводимого валом, Вт;

- мощность теплового потока, отводимого валом, Вт; ![]() - мощность теплового потока, отводимого корпусом подшипника скольжения, Вт.

- мощность теплового потока, отводимого корпусом подшипника скольжения, Вт.

С учетом, что в подшипнике скольжения антифрикционный материал выполнен из полимернометаллического материала с повышенной теплопроводностью, уравнение теплового баланса будет иметь следующий вид [4, 5]:

(3)

(3)

где ![]() - объемная доля непрерывной фазы и обобщенная теплопроводность компонента А (полимера);

- объемная доля непрерывной фазы и обобщенная теплопроводность компонента А (полимера); ![]() - объемная доля компонента В (наполнителя) и его теплопроводность.

- объемная доля компонента В (наполнителя) и его теплопроводность.

Определив количество тепла отводимого из зоны трения валом и металлическим корпусом подшипника скольжения, можно сделать выводы о распределении теплового потока и, следовательно, возможности работать с данным антифрикционным материалом в узлах трения.

Нами были проведены исследования, в которых основное внимание было уделено зависимости коэффициента трения полимернометаллической втулки от температуры.

В случае, если при работе подшипника скольжения в зоне трения вал-подшипник скольжения из полимера будет больше выделяться тепла, чем оно рассеивается валом и подшипником, то узел трения будет значительно перегреваться. Температурный режим подшипника скольжения будет существенно сказываться на коэффициенте трения и износе трущихся пар. Повышение температуры в зоне трения приведет к появлению температурных напряжений и, следовательно, к температурным деформациям, которые необходимо учитывать при назначении посадок и при расчете зазора между вкладышем из полимера и валом. При повышении температуры, выше допустимой для тех или иных материалов, в последних происходят физические, химические и механические изменения, особенно в поверхностных и приповерхностных слоях. Такие изменения приводят к повышенному износу, появляются очаги микросваривания, заедания, задиры, проявляются виды изнашивания, которых могло бы не быть при допустимых значениях температуры трения. Повышается износ, доходящий до критического значения. При экстремальных значениях температуры может полностью остановиться работа узла трения, что ведет к его разрушению.

В качестве исследуемого антифрикционного материала был выбран полимер на основе полиамида - капролон, армированный металлическим наполнителем. Были выбраны следующие нагрузочно-скоростные режимы экспериментов: V=0,08...1,06 м/с; Р=0,72...9,0 МПа. Графическое изображение зависимости температуры трения от скорости скольжения и удельной нагрузки представлено на рисунках 3 и 4.

Рисунок 3. Зависимость температуры вблизи поверхности трения от удельной нагрузки при различном содержании металлического наполнителя в прямой паре трения (V=1,06 м/с)

Рисунок 4. Зависимость температуры ![]() на корпусе подшипника скольжения от удельной нагрузки при различном содержании металлического наполнителя в прямой паре трения (V =1,06 м/с)

на корпусе подшипника скольжения от удельной нагрузки при различном содержании металлического наполнителя в прямой паре трения (V =1,06 м/с)

В ходе проведенных исследований был получен диапазон рабочих температур, вблизи поверхности трения композиционных металлополимерных подшипников скольжения, с различным содержанием металлического наполнителя, составляющий 50...980С. Такие значения температуры находятся в зоне допустимых рабочих температур для этих полимеров и далеко от верхней границы этого диапазона, который для разных полимеров составляет 190...2350С. Антифрикционный композитный полимер с металлическим наполнителем позволяет часть тепла отдавать в окружающую среду через корпус подшипника.

Отсюда можно сделать вывод, что антифрикционные полимеры на основе полиамидной смолы с металлическим наполнителем в виде мелкой стружки из низкоуглеродистой стали, с точки зрения рабочих температур, вблизи поверхности трения, вполне работоспособны в качестве антифрикционного материала в шарнирных соединениях лесообрабатывающего оборудования.

Рецензенты:

- Никулин С.С., д.т.н., профессор, профессор кафедры инженерной экологии и техногенной безопасности ФГБОУ ВПО «Воронежский государственный университет инженерных технологий», г. Воронеж.

- Казаров К.Р., д.т.н., профессор, профессор кафедры сельскохозяйственных машин ФГОУ ВПО «Воронежский ГАУ», г. Воронеж.