Исследование особенностей работы деформирующего инструмента показывает, что в условиях серийного, крупносерийного и массового производства наиболее производительными, долговечными и надежными в эксплуатации инструментами являются раскатники и обкатники сепараторного типа.

В зависимости от вида нагружения деформирующих роликов сепараторные инструменты можно разделить на две группы - жесткие и упругого действия. Жесткие инструменты сепараторного типа получили в настоящее время наибольшее распространение, что объясняется простотой их конструкции.

Однако этому виду инструмента присущи существенные недостатки, заключающиеся в том, что усилие деформирования, которое воспринимается деформирующими роликами, создается натягом, равным разности между диаметром описываемой роликами окружности и диаметром обрабатываемой детали.

Поскольку величина натяга соизмерима с величиной допуска на предшествующую обработку, то это вызывает значительное колебание радиального усилия, возникающего при обкатывании, и в конечном итоге приводит к значительным неоднородностям величин наклепа, остаточных напряжений, а в некоторых случаях к возникновению перенаклепа. Изменение усилия деформирования приводит так же и к более интенсивному износу роликов и опорного конуса, являющихся наиболее нагруженными деталями инструмента, а в результате и к более частому выходу из строя самого инструмента.

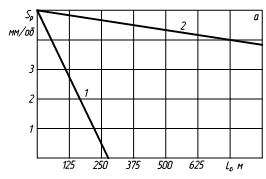

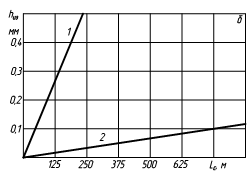

Кроме того, анализ работы жестких раскатников и обкатников по сравнению с инструментами постоянного усилия выявил и другие недостатки первых. На основании испытаний в производственных условиях, изложенных в литературных источниках [1], можно сделать вывод о влиянии конструктивно-технологических параметров при обработке обкатниками различных конструкций на стабильность подачи в режиме самозатягивания. Сравнительные графики изменения самоподачи для жесткого типа инструмента и для обкатника постоянного усилия представлены на Рис. 1. Из этих графиков видно, что самоподача в инструменте жесткого типа по мере увеличения суммарного количества обработанных деталей уменьшается значительно быстрее, чем самоподача обкатника постоянного усилия. Это различие может быть объяснено разной величиной износа гнезд сепаратора в том и ином случае. Так как по мере износа гнезд сепаратора деформирующие ролики имеют возможность самоустановки в пределах образовавшегося зазора между роликами и боковыми поверхностями гнезд сепаратора, то это приводит к изменению первоначального положения роликов по отношению к оси детали, а в результате и к изменению самоподачи. Для сравнения на рис. 1. б. показан график изменения износа гнезд сепаратора для жесткого и упругого обкатников, из которого видно, что износ гнезд в жестком обкатнике значительно больше износа гнезд в обкатнике постоянного усилия, а сам график качественно повторяет зависимости для самоподачи.

Рис.1 - зависимости изменения подачи (а) и износа гнезд сепаратора (б) от суммарной длины обработки. 1 - жесткий инструмент, 2 - инструмент постоянного усилия

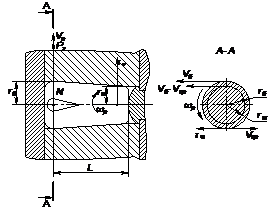

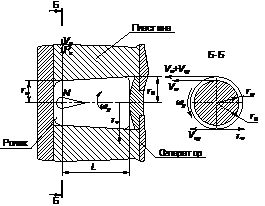

Для объяснения причин, приводящих к износу боковых стенок гнезд сепаратора рассмотрим условия, при которых работают деформирующие ролики в обоих видах инструмента. В том и другом случаях деформирующие ролики расположены своим меньшим основанием в направлении к большему основанию опорного конуса (рис. 2). Различие в схемах деформирования состоит в том, что деформирующие ролики в процессе обработки жестким обкатником нагружаются со стороны большего основания, а в инструменте постоянного усилия - со стороны меньшего основания. Это различие обуславливает характер качения роликов по опорному конусу, заключающееся в том, что существует сечение ролика (на рисунке 2 обозначено точкой N), дуга окружности которого катится по поверхности опорного конуса без скольжения, а в остальной части существует проскальзывание, вызываемое изменением соотношения между диаметрами роликов и опорного конуса.

Рассмотрим взаимодействие роликов с опорным конусом более подробно. В обкатнике постоянного усилия диаметр роликов в направлении длины ролика увеличивается, что вызывает опережающее перемещение задней части роликов по отношению к передней части в сторону направления качения. Возникающее при этом усилие трения направлено в ту же сторону, что и усилие деформирования. Одинаковое направление этих сил стабилизируют положение роликов в пазах сепаратора, за счет чего уменьшается износ боковых поверхностей гнезд сепаратора. Сказанное можно подтвердить конкретными расчетами.

Рис. 2 - Схема к объяснению износа гнезд сепаратора; а) жесткий инструмент; б) инструмент постоянного усилия

Определим сечение, в котором отсутствует проскальзывание между роликом и опорным конусом. Это сечение можно определить при условии, если известны угловые скорости ролика и сепаратора, в котором расположены деформирующие ролики. Между угловыми скоростями ролика и сепаратора существует соотношение:

![]() (1)

(1)

где ωc, ωp - угловые скорости сепаратора и ролика, с-1; rpo , rko - радиусы сечения ролика и опорного конуса, в котором отсутствует проскальзывание, мм.

Подставим в правую часть равенства (1) функции изменения радиусов конического ролика и опорного конуса по длине ролика:

![]() (2)

(2)

где rk - функция изменения радиуса опорного конуса по длине контактной зоны, мм; rрн, rкн - начальные радиусы ролика и опорного конуса, мм; lр - текущая координата длины ролика, мм.

Верхний знак для роликов с обратной конусностью (инструмент постоянного усилия) - нижний знак для роликов с прямой конусностью (инструмент жесткого типа). Произведя алгебраические преобразования равенства (2) получим значение координаты длины ролика lро, которому соответствует сечение, в котором отсутствует проскальзывание:

![]() (3)

(3)

В общем случае в пределах контакта между роликом и деталью на ролике существует сечение, характеризуемое точкой N, расположенной на расстоянии ![]() от начала контакта, в котором отсутствует проскальзывание.

от начала контакта, в котором отсутствует проскальзывание.

Путь, проходимый точкой дуги сечения ролика в единицу времени равен:

![]() (4)

(4)

Определим угол, соответствующий длине дуги опорного конуса, которая равна пути, вычисленному из равенства (3) при ![]() .

.

![]()

Во всех остальных сечениях длина дуги опорного конуса, соответствующая углу ![]() определится из выражения:

определится из выражения:

![]() (5)

(5)

Очевидно, величина смещения между поверхностями ролика и опорным конусом в единицу времени равна разности:

![]() (6)

(6)

Вычислим эту разность для обратного и прямого конусов:

![]() (7)

(7)

![]()

Откуда видно, что смещение поверхности ролика относительно поверхности детали, вызванное проскальзыванием для прямого и обратного расположения ролика относительно опорного конуса направлены в разные стороны, причем для обратного расположения ролика смещение положительное, направлено в сторону вращения ролика, способствует его вращению и уменьшает износ боковых пазов гнезда сепаратора, а при прямом расположении - противоположно вращению ролика и препятствует его вращению.

Список литературы

- Отений Я.Н. Технологическое обеспечение качества поверхности и производительности обработки ППД роликами. Дис. к.т.н. - Караганда, 1988. - 202 с