Полное количество солнечной энергии, поступающей на поверхность Земли, составляет 3.1024Дж/год, что существенно превышает содержащиеся в недрах запасы природного топлива (4,3.1022Дж/год) [1]. Прогнозируется, что доля альтернативной энергетики (солнечной, ветряной, приливной, газовой и т.п.) в мировом энергопотреблении будет ежегодно возрастать, к 2030 г. она достигнет 7%, к 2050 г. - 50% (в некоторых странах - 60%).

В настоящее время для изготовления ФЭП используют различные виды сырья: поли- и монокристаллический кремний, ленточный кремний, пленки аморфного кремния. Однако объемы данных материалов на сегодняшний день не могут покрыть растущие потребности для нужд солнечной энергетики [2]. Среди путей решения данной проблемы является изучение возможности получения кремния для ФЭП прямым карботермическим способом - плавкой кремнеземсодержащего сырья в руднотермических печах (РТП) - с последующим выращиванием кристаллов моно- или мультиккремния [3].

Химический состав высокочистого рафинированного кремния зависит в первую очередь от загружаемых непосредственно в РТП шихтовых материалов: руды и восстановителя (реагирующих по основной общей реакции: SiO2+2C = Si + 2CO [4]). Также оказывает влияние и ведение процесса плавки (угольные электроды, технологический инструмент и т.п.).

Имеющийся комплекс знаний о протекающих процессах и условиях их использования позволяет успешно разрабатывать и совершенствовать металлургические технологии. Процесс плавки в РТП протекает при достаточно высоких температурах и характеризуется сложными физико-химическими превращениями составляющих шихты с получением промежуточных соединений [4]. Стандартные приемы управления и оптимизации печей для выплавки кремния базируются на визуальных методах, расчетах материального и теплового балансов плавки и электрических параметров; при этом невозможно иметь полную информацию о процессе. Поэтому для оценки протекающих процессов и поведения примесей в течение плавки и используются методы математического и физико-химического моделирования.

ТД исследованиями руднотермической плавки кремния занимались ученые тех стран, где имеются заводы по выплавке кремния (Норвегия, Франция, Россия). Первые модели основывались на введении в процесс основных реагирующих компонентов: Si, C и O [5].

Французский исследователь Х. Жаганье [6] предложил упрощенную модель, игнорирующую присутствие незначительного количества других элементов (типа Ca, Al). Печь была разделена на 2 зоны: внешнюю и внутреннюю. Автор принимал для своей модели следующие параметры: температура в подэлектродной области - 20000с, температура отходящих газов - 6000с, соотношение H2O/C (твердый) - 80%, коэффициент использования поступившего в процесс углерода - 75%. Извлечение кремния при данных условиях составило 84,5%. Далее автор изменял значения вводимых параметров, достигая 100%-ого извлечения при повышенной температуре в подэлектродной области (на практике увеличение температуры выше оптимальной для протекания промежуточных реакций невозможно из-за значительного возрастания потребляемой энергии).

В дальнейшем были изучены диаграммы состояния компонентов шихты и влияние различных параметров на процесс (температура, давление в системе), вводили в модели некоторые примеси и изучали их влияние на другие компоненты расплава [7]. Так, несколькими авторами были рассчитаны коэффициенты активности различных элементов в расплаве кремния: Al, B, C, Ca, Fe, Mg, P. Много проведено исследований диаграмм состояния, изучающих растворимость азота, кислорода и углерода в расплаве кремния.

К. Янаба с соавторами [8] определял влияние элементов (при исследовании тройных диаграмм) на насыщение углеродом расплава кремния, когда расплав находится в равновесии с SiC. Было установлено, что металлические примеси (Ti, Cr, V, Fe, Co, Ni, Mn, Cu) снижают растворимость углерода в расплаве, а Al, Ca, B и P - увеличивают. Численные коэффициенты при тройных взаимодействиях (для расчета коэффициента активности углерода) были рассчитаны при 1550 0C.

Также ТД моделирование касалось вопросов изучения образования соединений в расплаве кремния. Кремний образует в основном двойные силициды с большинством примесей. Эти данные необходимы для изучения процессов дальнейшего рафинирования кремния. Так, изучалось поведение фосфора в расплаве, и было установлено (по диаграмме эллигхема-ричардсона), что соединение SiP менее стабильно, чем большинство других фосфидов (Ca3P2, Ni3P2) [7].

Много внимания уделяется вопросам моделирования карботермического процесса отечественными исследователями. Одна из первых отдельных попыток ТД моделирования процессов восстановления кремния углеродом представлена, например, в работе [9]. Однако впервые в научно-последовательном ключе исследовательскую работу по разработке ТД моделей карботермического восстановления Si и Al из оксидов с ипользованием программного комплекса «Селектор» организовал на кафедре металлургии цветных металлов Иркутского государственного технического университета профессор О.М. Катков.

Были изучены теоретические вопросы химизма карботермического восстановления оксида кремния, была построена математическая модель процесса восстановления кремния применительно к промышленной электропечи, стало возможно более детально изучить процессы, протекающие в горне печи, и объяснить механизм потерь кремния при плавке [10].

В дальнейшем исследования О.М. Каткова и в целом идеи физико-химического моделирования металлургических процессов были развиты в работах других сотрудников кафедры ИрГТУ. Так, были разработаны методики построения диаграмм фазовых равновесий в координатах «состав-температура» тройных систем «Me-O-C», детально описывающих протекающие в них физико-химические превращения [11]. Работа [12] посвящена разработке алгоритмов, обеспечивающих моделирование металлургических процессов с одновременным использованием средств химической термодинамики и кинетики. Автор [13] рассчитал и применил поправки на термодинамические свойства сырьевых компонентов шихты при оптимизации технологии выплавки кремния. Работа [14] содержит разработанную динамическую модель и решение вопросов оптимизации подготовки шихты для выплавки кремния с применением композиционных добавок на основе жидкого стекла. При создании экологически безотходной технологии в производстве технического кремния использован метод термодинамического моделирования для обоснования рециклинга пылевых отходов [15]. В работе [16] содержатся методика и результаты расчета термодинамических свойств целого ряда интерметаллидов - компонентов расплава алюминиево-кремниевых сплавов, что дало возможность приступить на методически разработанной основе к моделированию физико-химических систем металлов и сплавов любого состава и сложности. Автор работы [17] использовал методы моделирования при изучении процесса ковшевого рафинирования технического кремния.

Наши исследования направлены на создание модели, наиболее приближенной к реальным производственным условиям с введением в процесс большинства примесных элементов [18]. В реальных условиях плавки состав продуктов взаимодействия постоянно меняется. Поэтому можно выделить несколько зон с различным составом, которые сообщаются между собой и внешней средой динамическими потоками вещества. Чтобы воссоздать эти зоны и динамику обмена вещества между зонами нами была предложена специальная 4-хрезервуарная модель карботермического процесса [19].

На первом этапе рассматривалась система «Si-O-C», не учитывающая образование шлака. В методе последовательных реакторов система разбивается на серию отдельных подсистем - реакторов. В нашей модели исходные твердые компоненты рудной части шихты вступают в реакцию с твердым и газообразным восстановителем во 2-ом резервуаре (шахте печи), при этом начинают образовываться реакционные газы, поступающие в 1-ый резервуар (колошниковое пространство), вместе с частицами пыли. Во 2-ом резервуаре наряду с расплавленными материалами остаются твердые частицы - SiС, C, SiO2. Данный равновесный расплав и твердые фазы перемещаются последовательно в 3-ий резервуар (шахту печи, но с более высокой температурой), где происходит довосстановление кремнийсодержащих материалов до элементного кремния. При этом образуется небольшое количество шлака, а вновь образованные газы также переходят в 1-ый резервуар. 4-ый резервуар - тигель («болото» кремния, т.е. рассматривается момент до выпуска кремния через леточное отверстие в печи), где непосредственно и скапливается получаемый кремний. Таким образом, подвижные фазы, переходя через серию резервуаров, изменяют состав вещества в них. Метод последовательных резервуаров - это современный способ организации равновесно-динамических моделей.

Дальнейший этап наших исследований заключался во введении в модель большинства примесных элементов и проверке возможных форм существования примесей во всех резервуарах, имитирующих процесс плавки. Нами была проведена работа по введению в модель примесей: Al, B, Ca, Cl, F, H, K, Mg, Fe, N, Na, P, S, Ti. Подобран состав комплексного восстановителя с учетом реальных заводских расходных коэффициентов и результатов химического анализа. В качестве рудной части шихты сырья в модели был использован Черемшанский кварцит. Принят следующий расход комплексного восстановителя на 100 кг кварцита, %: древесного угля - 21; нефтекокса - 13; древесной щепы - 40; каменного угля - 26.

В табл.1-3 приведены компонентные составы созданной модели.

В ходе решения введенного задания в модель при давлении 1000 ГПа были получены следующие результаты:

- 1-ый резервуар (t=4000С): в начальный период процесса в газовой фазе преобладают N2 (72,82%) и O2 (22,77%). По истечении определенного периода времени состав газа изменяется, и основными компонентами газовой фазы становятся CO2 (40,29%) и H2O (10,18%).

- 2-ой резервуар (t=15300С): в начальный период процесса резервуар состоит из 31,22% газа, кристаллов SiC (16,81%), SiO2 (0,00001%), СaS (0,14%) и 51,83% расплава. В газовой фазе преобладает CO (93,75%); расплав представлен в основном кварцем (72,94%). В ходе процесса количество газа увеличивается до 94,88%, а доля SiC возрастает до 56%, количество расплава становится равным 25,41%.

Таблица 1. Состав газовой фазы

|

Независимые компоненты |

Зависимые компоненты |

|

Al |

(AlCl3)2, (AlF3)2, Al, Al2, Al2O, Al2O2, Al2S3, AlC, AlCl, AlCl2, AlCl3, AlCl2F, AlClF, AlClF2, AlF, AlF2, AlF3, AlO, AlO2, AlS, Al2Cl6, Al2F6, Al2O3, Al2S, Al2S2, AlC2, AlF2O, AlOCl, AlOCl2, AlS2 |

|

B |

B, B2, BO, BO2, B2O, B2O2, B2O3, BH, BH2, BH3, B2H6, B5H9, B10H14, BOH, BH2O2, B2(OH)4, B3O3H3, BN, BH3NH3, B3N3H6 |

|

C |

C2N2, C3O2, C4N2,CN, C2F6, C2N2, C3, C4, C5, C2Cl4, C, C2, CO, CO2, C2F4, CP, CS, CS2, C2Cl, C2Cl2, C2Cl3 C2F, C2F2, C2F2Cl2, C2F3, C2F3Cl, C2FCl, CCl, CCl2, CF, CF2, CF3OF, CFCl2, COCl, COF, COF2, COFCl, COS |

|

Ca |

CaCl, CaCl2, CaF, CaF2, CaO, Ca, Ca2, CaS |

|

Cl |

Cl, Cl2O, ClF, ClO, ClO2, ClO3F, ClOF, Cl2 |

|

F |

F, FSSF, F2O, FO, FO2, F2 |

|

H |

HBO, HBO2, HBOH, H2BOH, HB(OH)2, H3BO3, H3B3O6, H2, H, H2O, HN3, H4N2, HNO, HNO2, HNO3 |

|

K |

(KCl)2, (KF)2, K, K2, K2SO4, KCl, KF, KO, K2CO3 K2Cl2, K2F2, K2O, K2O2, KNa |

|

Mg |

(MgCl2)2, (MgF2)2, Mg, Mg2, MgCl, MgCl2, MgClF, MgF, MgF2, MgO, MgS |

|

Fe |

(FeCl2)2, (FeCl3)2, Fe, Fe(CO)5, FeCl, FeCl2, FeCl3, FeF, FeF2, FeF3, FeO, FeS |

|

N |

N, N2, N3, NO, NO2, NO3, N2O, N2O3, N2O4, N2O5, NH, NH2, N2H2,NH2OH, NH2NO2 |

|

Na |

(NaCl)2, (NAF)2, Na, Na2, Na2SO4, NaAlF4, NaCl, NaF, NaO, Na2Cl2, Na2F2, Na2O2 |

|

O |

O3, O, OAlCl, OAlF, OAlF2, OF, OF2, OSiF2, OTiCl, OTiF, OTiF2, O3S, O2 |

|

P |

P, P2, PF, PF2, PF3, PO, PO2, PS, PSF, PSF3, P2O3, P2O4, P3, PCl, PCl2, PCl3, PF2Cl, PF2Cl3, PFCl, PFCl2, POCl2F, POCl3, POF2Cl, POF3, PSCl3 |

|

S |

S, S2, SF, SF2, SF3, SO, SO2, SO3, SSF2, SSO, S2Cl, S3, S2Cl2, S2F2, S2O, SCl, SCl2, SO2Cl2, SO2ClF, SO2F2, SOF2 |

|

Si |

SiH, SiH2, SiH3, SiH4, Si2H6, SiN, Si2N, Si, Si2, Si2C, Si3, SiC, SiC2, SiCl, SiCl2, SiCl3, SiClF3, SiF, SiF2, SiO, SiO2, SiFCl, SiOF2, SiS, SiS2 |

|

Ti |

Ti, TiCl, TiCl2, TiCl3, TiF, TiF2, TiF3, TiO, TiO2, TiOCl2, Ti2Cl6, TiOCl, TiOF, TiOF2, TiS |

Таблица 2. Состав расплава

|

Независимые компоненты |

Зависимые компоненты |

|

Al |

Al, Al2O3, AlCl3, AlF3, Al2(SO4)3, Al2S3, AlOCl, AlP, AlPO4, Al4O4C, Al6O9(SiO2)2, Al2TiO5 |

|

B |

B, B2O3, B10H14, B3O3H3, BN, B2(OH)4 |

|

Ca |

Ca, CaAl2, CaAl4, CaCl2, CaMg(CO3)2, CaTiSiO5, CaF2, CaSi, Ca(OCl)Cl, Ca3Al2Si3O12, CaSiO3, Ca12O12(Al2O3)7, Ca2Fe2O5, Ca2P2O7, Ca3O3(Al2O3), CaMgSi2O6, CaS, Ca2Al2SiO7, Ca3O3Ti2O4, Ca3P2, Ca4O4Ti3O6, CaFe2O4, CaMgO2, CaO(Al2O3), CaO(Al2O3)2, CaO2, CaAl2SiO6, CaSO3, Ca3Fe2Si3O12, CaAl2Si2O8, CaCO3, CaTiO3, CaO |

|

C |

C (graphite) |

|

Fe |

Fe, Fe2Ti, Fe3C, FeCl2, FeCl3, FeF2, FeO, FeS, FeSi, FeTi, Fe2(SO4)3, Fe2SiO4, Fe2TiO4, FeO(Al2O3), FeOCl, FeSO4, FeTiO3, Fe3Al2Si3O12, Fe2Al4Si5O18, Fe2SiO4, FeSiO3, α-FeCO3, β-FeCO3 |

|

H |

HBO2, H3BO3 |

|

K |

K, KF, KAl(SO4)2, KAlO2 |

|

Mg |

Mg, Mg2Si, Mg2SiO4, Mg2TiO4, MgAl2O4, MgCl2, MgF2, MgO, MgSiO3, MgTi2O5, MgTiO3, Mg3(PO4)2, Mg3P2, MgCO3, MgFe2O4, MgS, MgSO4, Mg2Al4Si5O18, MgSiAl2O6, Mg2SiO4, Mg3Al2Si3O12 |

|

Na |

Na, Na2CO3, Na2O, Na2SO4, Na2Si2O5, Na2SiO3, Na3AlF6, Na5Al3F14, NaF, Na2O(Fe2O3), Na2S, Na2SO3, Na2Ti2O5, Na2Ti3O7, Na2TiO3, NaS, NaS2, NaAlSi3O8(high albite), NaAlSi3O8(low albite), NaFeSi2O6, NaAlSiO4 |

|

P |

P, P2S5, P4O10, P4S3, P4S5, P4S6, P4S7 |

|

S |

S |

|

Si |

Si, SiO2, SiP, SiS, SiS2 |

|

Ti |

Ti, Ti2O3, Ti3O5, Ti4O7, TiC, TiCl4, TiO, TiO2, TiS, TiS2 |

Таблица 3. Твердые компоненты

|

Независимые компоненты |

Зависимые компоненты |

|

Al |

Al, AlCl3, AlF3, α-Al2O3, δ-Al2O3, γ-Al2O3, ς-Al2O3, Al3Fe, Al3Mg2, Al2SiO5(andalusite), Al2SiO5(kyanite), Al2SiO5(silimonite), Al3TiSi2, Al4FeSi2, Al5Fe, Al5FeSi, Al6Fe, Al6Si2O13, Al8SiFe2, AlFeSi, Al4C3, AlClO |

|

B |

B, BP, B2O3, B3O3F3, B10H14, B2(OH)4, B2S3, B3O3H3, B4C, BN |

|

Ca |

α-Ca, β-Ca, CaCl2, CaF2, CaO, Ca2Al4Si3, Ca2Si, CaC2, Ca3Al6Si2, Ca3Si4, CaAl2, CaAl2Si, CaAl2Si2, CaAl4, CaSi, CaMg2, CaSi2 |

|

Fe

|

FeCl2, FeCl3, FeF3, Fe0,947O, α-Fe, δ-Fe, γ-Fe, FeO, FeS, FeS2(marcasite), FeS2(pyrite), Fe2O3, Fe2Ti, α-Fe3C, Fe3C(cohenite), Fe3O4, Fe3Si, Fe5Si3, FeSi, FeSi2, FeTi |

|

K |

KClO4, KF, K, KO2, K2O, K2S, KAlCl4, K3AlCl6, K3AlF6, K3Al2Cl9 |

|

Mg |

MgAl2O4, MgCl2, MgF2, Mg, MgO, MgSiO3, MgTiO3, MgTi2O5, Mg2C3, Mg2SiO4, Mg2TiO4, Mg2Si, Mg5Al8, MgC2 |

|

Na |

NaAlCl4, α-Na3AlF6, β-Na3AlF6, NaAlO2, Na5Al3F14, Na2CO3, NaClO4, NaF, Na, NaO2, Na2O, Na2O2, Na2SiO3, Na2SO4-I, δ-Na2SO4, Na2SO4-II, Na2SO4-III, Na2SO4-IV, Na2Si2O5, Na3AlCl6 |

|

P |

P(red, IV), P(red,V), P(white), P(black) |

|

S |

S(monoclinic), S(оrthorhombic) |

|

Si |

α-SiC, β-SiC, SiO2(high crystabolite), SiO2(quartz), Si(cristalline), SiO2(low crystabolite) |

|

Ti |

TiC, TiCl3, TiCl4, α-Ti, β-Ti, TiF3, TiF4, α-TiO, Ti3Si3, Ti5Si3, β-TiO, TiO2(anat), TiO2(rutile), Ti7Al5Si12, TiAl, Ti2O3, α-Ti3O5, β-Ti3O5, TiAl3, TiFe, TiFe2, TiSi, TiSi2, Ti4O7 |

- 3-ий резервуар (t=22000С) состоит из 69,85% газа, 29,46% кристаллического SiC и 0,06% расплава. Газовая фаза состоит из 89,14% CO, 2,18% С3, 3,94% С5, 2,4% Н2. 2,34% - остальные составляющие газовой фазы (Al2C2, SiS, SiC2, Mg, Fe, CP, CS, Al, N2). В расплаве преобладают FeSi, Fe3C и TiC. Со временем состав изменяется и имеет следующий вид: 55,85% газа, 21,65% кристаллов SiС, 22,5% расплава. В расплаве начинает преобладать Si в количестве 47,73%.

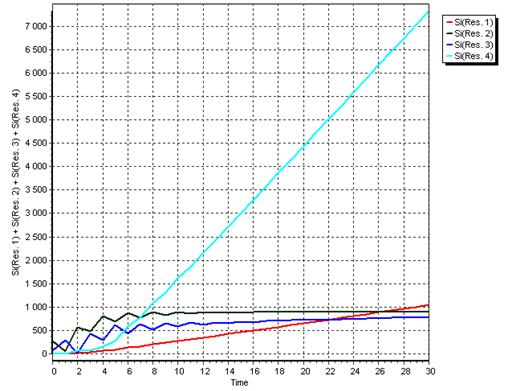

- 4-ый резервуар (t=20000С) в начальный период времени имеет следующий состав: 100% - расплав, состоящий из следующих компонентов: Fe3C - 60,29%, FeSi - 28,35%, Fe - 1,42%, Si - 0,15%, TiC -9,57%, остальные 0,22% составляют CaAl2, Al, CaO, TiC, TiO, TiO2, P. С течением времени состав расплава изменяется, идет накопление элементного кремния: 0,22% Al, 2,05% CaSi, 93,22% FeSi, 93,22% Si. Фрагмент решения модели плавки кремния в РТП для 4-го резервуара представлен на рис. 1.

В результате расчета извлечение кремния составило 72,9%, что достаточно хорошо согласуется с реальными показателями технологического процесса плавки в РТП.

В работе предложенной модели прослеживается положительная тенденция к накоплению расплава кремния; это доказывает то, что модель действительно отображает реальный процесс карботермического восстановления кремния (рис. 2).

Работа выполнена при поддержке проекта №РНП 2.1.2.2382 в рамках аналитической ведомственной целевой программы Министерства образования и науки РФ «Развитие научного потенциала высшей школы (2006-2008 годы)».

Рис. 1. Фрагмент решения модели плавки кремния в РТП

Рис. 2. Динамика процесса восстановления кремния в модели

СПИСОК ЛИТЕРАТУРЫ:

- Отчет AО «Редметсервис». 1995. 45 с.

- Немчинова Н.В., Клёц В.Э., Непомнящих А.И. // Фундаментальные исследования. 2006. №12. С. 13.

- Клёц В.Э., Немчинова Н.В., Черняховский Л.В. // Цветные металлы. 2001. №1. С.84.

- Попов С. И. // Иркутск. 2004. 237 с.

- A. Schei, Tidsskr. Kjemi. Bergv. // Metallurgy. v.27. 1967. p.152.

- X. de la Juganniere // materials of conf. «Silicon for Chemical Industry Vi», Trondheim (Norway), 17-21 June 2002. P.23.

- D.C. Lynch // materials of conf. «Silicon for Chemical Industry Vi», Trondheim (Norway), 17-21 June 2002. P.73.

- K. Yanaba, Y. Matsumura, T. Narushima and Y. Iguch.// Mat. Trans., JIM. 1998. 39. №8. P. 819.

- Миндин В.Ю., Мазмишвили С.М. // ЖПХ. 1983. т.LVI. № 5. С. 1204.

- Технология выплавки технического кремния / Под общ. ред. О.М. Каткова.// Иркутск: Изд-во БИОФССиТ, 1999. 244 с.

- Апончук А.В., Катков О.М. // Известия вузов. Цветная металлургия. 1987. № 4. С. 48.

- Катков О.М., Архипов С.В. // Известия вузов. Цветная металлургия. 1991. №3. С. 118.

- Черных А.Е. // Автореферат дисс. на соиск. уч. степени доктора техн. наук. Иркутск, ИрГТУ. 1994. 40 с.

- Шадис В.С. // Дисс. на соиск. уч. степени канд. техн. наук. Иркутск, ИрГТУ. 1997. 127 с.

- Евсеев Н.В. // Автореферат дисс. на соиск. уч. степени канд. техн. наук. Иркутск, ИПИ. 1991.

- Тупицын А.А. // Дисс. на соиск. уч. степ. канд. техн. наук. Иркутск, ИрГТУ. 1995. 172 с.

- Елисеев И.А. // Автореф. диссертации на соиск. уч. степени канд. техн. наук. Иркутск, институт геохимии СО РАН. 2005. 21 с.

- Чудненко К.В., Бычинский В.А., Немчинова Н.В., Тупицын А.А., Бельский С.С. // Материалы междунар. совещания «Плаксинские чтения», Красноярск, 02-08 октября 2006 г. С. 255.

- Немчинова Н.В., Головных Н.В., Тупицын А.А., Бычинский В.А. // Вестник ИрГТУ. 2006. № 4(28). т.1. С.8.