Пересмотр подхода к высшему образованию, разработка новых Федеральных государственных образовательных стандартов направлены на модернизацию учебных дисциплин, облегчающую студентам понимание и использование приобретенных знаний в решении проблем науки, техники и технологии на основе интеграции знаний, приобретаемых в ходе изучения смежных дисциплин.

Инженерная графика является одним из общеобразовательных предметов в технических образовательных организациях высшего образования, в том числе при подготовке химиков-технологов. Учитывая новые тенденции в развитии высшего образования, а также с целью повышения интереса к изучению инженерно-графических дисциплин и уровня знаний по предмету, научно- и учебно-методическая работа преподавателей кафедры «Стандартизация и инженерно-компьютерная графика» РХТУ им. Д.И. Менделеева направлена на усиление междисциплинарных связей и специфичности графических дисциплин в соответствии с будущей профессиональной деятельностью. «Обучающийся, которому не понятно, как и когда в своей деятельности он будет использовать полученные знания, не стремится овладеть ими» [1; 2]. Т.е. в графические предметы должны быть внесены задачи с профессиональной направленностью [3], проектная деятельность [4].

Кроме того, взаимодействие инженерно-графических дисциплин с техническими объектами и технологией производства: «базируется не только на сообщении обучаемым некоторых общетехнических основ, но и на изучении именно тех устройств, которые являются наиболее типичными для избранной специальности» [5, с. 68] с использованием организационных моментов производственной деятельности в процессе учебной деятельности, например оформление карт самоконтроля, аналогичных по сути картам операционного контроля на производстве [6]. Работа с нормативно-технической документацией, решение расчетно-графических задач, направленных на поиск оптимального решения в области выбранной специальности, мотивируют обучаемых, придают специфику общетехническим инженерно-графическим дисциплинам.

Инженер-химик в процессе работы имеет дело с разнообразными техническими объектами и системами. В процессе инженерной подготовки обучаемые знакомятся с теоретическими основами устройства и работы технологического оборудования, производственными процессами, выполняют проектные и расчетные работы, связанные с химическим производством. Это нашло отражение и в курсе «Инженерной графики».

Одной из работ курса «Инженерная графика» у студентов, обучающихся по направлению «Химическая технология», является чертеж фланцевого соединения.

Основная часть

В соответствии с ГОСТ 24856-2014 Фланец – элемент арматуры для соединения с трубопроводом или оборудованием, выполненный в виде плоского кольца с уплотнительной поверхностью и с расположенными отверстиями для крепежных деталей. Т.е. фланцы необходимы для соединения между собой частей трубопровода, а также для подключения к нему контрольно-измерительного оборудования. Фланцевое соединение удобно при монтаже и пользуется огромным спросом. Фланцы чаще всего соединяют сваркой с концами труб с последующей стяжкой пары соединенных фланцев болтами или шпильками, заложив предварительно между ними кольцевую прокладку, создавая тем самым надежную герметизацию.

Фланцы можно разделить по определенным признакам [7]:

- тип фланца (фланец стальной плоский приварной, фланец стальной приварной встык, фланец стальной плоский свободный на отбортовке и др.);

- исполнение уплотнительной поверхности – поверхность сопрягаемого элемента, контактирующая с уплотнительным материалом или непосредственно с поверхностью другого сопрягаемого элемента при взаимодействии в процессе герметизации (плоскость, выступ, паз и др.);

- материал изготовления (чугун, сталь разных марок);

- способ соединения фланцев между собой (болтами, шпильками);

- номинальное давление PN – наибольшее избыточное давление, выраженное в кгс/см2 при температуре рабочей среды 20 °С, при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 20 °С, которое фланцы способны выдержать;

- температура применения;

- способ присоединения к трубопроводу (плоские фланцы привариваются к наружной поверхности труб, из-за чего их внутренний диаметр несколько больше наружного диаметра трубопровода; у фланцев, приваренных встык, внутренний диаметр в точности совпадает с рабочим диаметром трубы);

- номинальный диаметр DN (условный проход) – параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры, приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке.

От работоспособности фланцевых соединений, широко используемых в химической промышленности, зависит качество работы системы. При выходе из строя узла вся система перестает быть работоспособной, что может привести к аварии, потере продукта, снижению его качества. Подбор фланцев – сложная задача, и существует большое количество аспектов по их подбору.

Основными параметрами, которые необходимо учитывать, являются:

- температура сдерживаемой среды;

- давление сдерживаемой среды;

- химический состав и свойства рабочей среды (коррозионность, взрывоопасность, наличие примесей, приводящих к эрозионному износу);

- химический состав и свойства наружной среды;

- средняя температура наружной среды;

- перепады температуры и давления рабочей среды;

- сочетание параметров (давления, температуры и скорости потока), приводящее к кавитационному разрушению;

- внешние нагрузки;

- изгибающие моменты;

- пластичность, прочность и плотность материалов фланцевого соединения для требуемых условий эксплуатации и испытаний.

Применяемость фланцев определенного номинального диаметра DN зависит от номинального давления PN в трубопроводе и определяется ГОСТ 33259-2015 для каждого типа фланцев.

С целью обучения студентов химического направления конструкциям и основам подбора фланцевого соединения на производственных линиях в зависимости от технологических параметров, предлагается не просто вычертить фланцевое соединение по заданным размерам, а подобрать фланцы, прокладку, крепежные детали фланцевого соединения трубопровода с известными исходными параметрами.

С учетом сложности подбора фланцевого соединения вследствие большого количества параметров в учебных целях предлагается учитывать только свойства рабочей среды, температуры и давления. Заданные исходные данные ограничивают круг поиска приемлемых вариантов.

Пример задания: выполнить чертеж фланцевого соединения для соединения труб общей мерной длины 9 м (ГОСТ 10704-91) 1 класса точности группы В с наружным диаметром Ø=14 мм и толщиной стенки а=1 мм при следующих исходных данных: рабочая среда трубопровода – перегретый пар (трудногорючие и негорючие (непожаровзрывоопасные) вещества по ГОСТ 12.1.044), T рабочей среды 400 °С, DN 15, PN 40. Марка сплава фланцев и труб: сталь углеродистая 20, материал прокладки - паронит. Варианты уплотняющих поверхностей фланцев выбирать из ряда: А, В, Е, F. Все размеры фланцев по ряду 1. На чертеже крепежные детали изображать в упрощенном виде, материал не указывать. Составить ведомость покупных изделий.

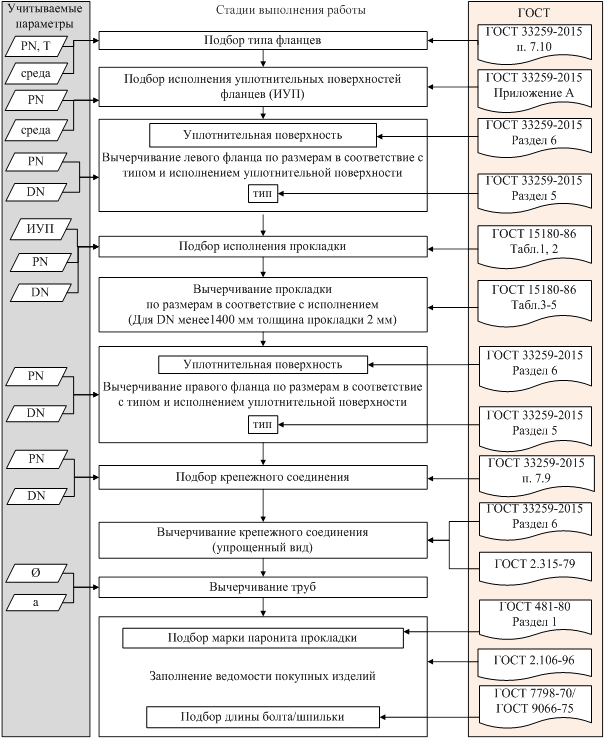

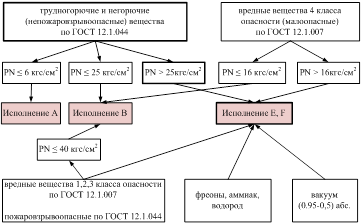

Алгоритм выполнения чертежа фланцевого соединения представлен на рисунке 1.

|

|

|

Рис. 1. Алгоритм выполнения чертежа фланцевого соединения |

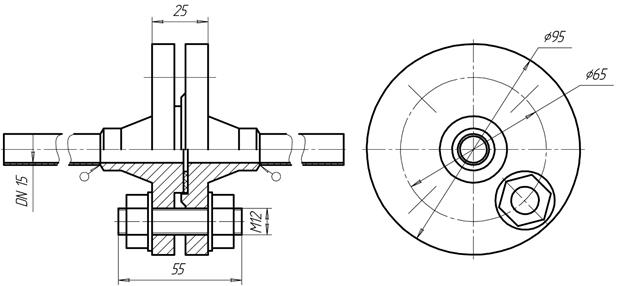

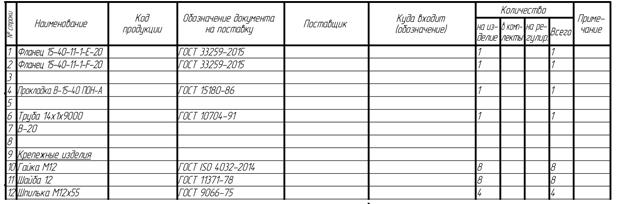

Пример чертежа фланцевого соединения приведен на рисунке 2. Ведомость покупных изделий – на рисунке 3.

|

|

|

Рис. 2. Пример выполнения чертежа фланцевого соединения |

|

|

|

Рис. 3. Ведомость покупных изделий |

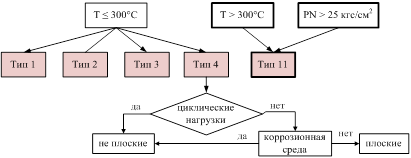

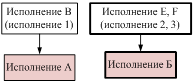

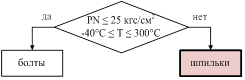

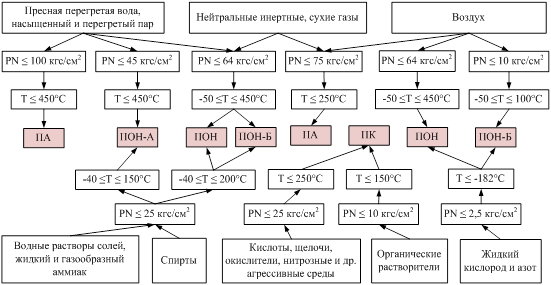

В связи с вариативностью задачи, направленной на поиск оптимального решения, проверка выполненных работ является кропотливой, трудозатратной задачей для преподавателя, что привело к необходимости решения задачи упрощения проверки. Было разработано методическое обеспечение преподавателя в виде диаграмм принятия решения для каждого вариативного шага алгоритма. Диаграммы принятия решения приведены на рисунке 4. Следуя диаграммам пошагово с учетом исходных параметров, преподаватель, не обращаясь к нормативно-технической документации, проводит проверку графических работ, что значительно увеличивает производительность его труда.

|

а) |

|

|

б) |

|

|

в) |

г) |

|

д) |

|

|

Рис. 4. Диаграмма принятия решения при выборе: а) типа фланцев; б) исполнения уплотнительной поверхности; в) исполнения прокладки; г) крепежного соединения; д) материала прокладки |

|

Заключение

Выполнение представленной учебной работы не учитывает всех аспектов выбора фланцев, но позволяет усилить ее теоретическое содержание на основе междисциплинарных связей и более глубокого изучения единой системы конструкторской документации; разработанные диаграммы принятия решения уменьшают время на проверку преподавателем вариативной задачи.

Таким образом, решение вполне конкретной задачи позволяет наглядно и методически правильно преподнести курс инженерной графики с учетом специфики будущей профессиональной деятельности обучающихся, что повышает интерес к изучению инженерно-графических дисциплин.