Все конструкционные материалы, которые используются в ортопедической стоматологии для изготовления несъемных конструкций, должны обладать рядом механических свойств, которые отражают их сопротивляемость действию внешних сил и, в значительной степени, определяют область применения керамики при восстановлении зубов. К таким свойствам относится механическая прочность – способность материала быть устойчивым к разрушающему воздействию внешних сил, постоянно действующих в полости рта в пределах переменных и разнонаправленных нагрузок (нагрузки на сдвиг, изгиб, разрыв, растяжение и скручивание) [1, 2]. Очень важным аспектом стоматологического ортопедического лечения является выбор подходящего керамического материала с необходимыми прочностными свойствами индивидуально для каждого пациента [3, 4].

Сегодня существует огромное количество различных методов исследований и испытаний для всестороннего изучения свойств этих материалов, а также их зависимости от химического состава, структуры и методов обработки. Предел прочности при изгибе зачастую является одним из основных критериев выбора керамического материала [5-7]. Однако некоторые исследователи отмечают, что выбор материала только по критерию максимальной прочности при изгибе следует оценивать весьма критично. Важной характеристикой стойкости хрупкого керамического материала является вязкость разрушения – свойство, отражающее сопротивление материала распространению трещины (трещиностойкость) [8]. Вязкость разрушения (трещиностойкость) является важным свойством стоматологической керамики, присущим конкретному ее классу. Она может быть использована, чтобы предсказать другие свойства материала, такие как прочность. Поэтому вязкость разрушения имеет ценность при сравнении различных керамических материалов между собой.

Цель проведенной работы заключалась в изучении вязкости разрушения керамических материалов, применяемых в ортопедической стоматологии при протезировании несъемными конструкциями.

Материалы и методы

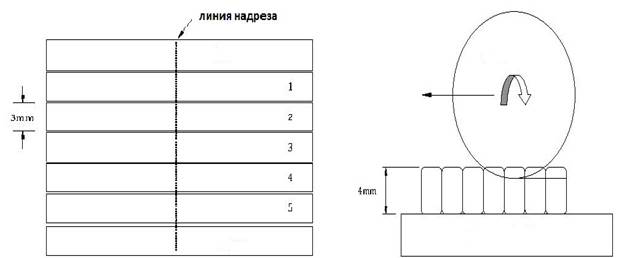

Нами изучались шесть видов керамических материалов: лейцитная стеклокерамика IPSEmpressCAD, гибридная керамика VitaEnamic, полевошпатная керамика VitaMark 2, литийдисиликатная стеклокерамика IPSE.maxCAD, литийдисиликатная керамика, армированная цирконием VitaSuprinity, диоксид циркония, стабилизированный оксидом иттрия VitaICYZ. Из стандартных блоков методом гидрорезки при помощи аппарата WaterJetMultiCam получено по пятнадцать образцов каждого материала размерами 18*4*3 мм с погрешностью в 0,2 мм. Все образцы были подвергнуты полировке. Размеры балок измерялись микрометром с точностью до 0,1 мм. Затем они были подвергнуты дополнительной обработке сепарационными дисками. Сперва в установленных на плоском основании образцах на грани шириной 3 мм были произведены начальные надрезы точно по центру при помощи дисков толщиной и глубиной около 0,5 мм. Распилы тщательно очищались, после чего в начальном надрезе производился еще один надрез более сепарационными дисками 1).

Рис. 1. Схема формирования V-образного надреза

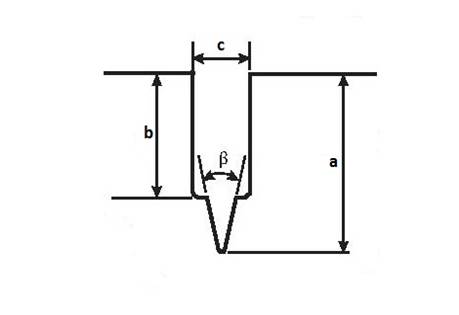

Окончательный V разрез имел приблизительно 1 мм. Схематическая полученных надрезов на рис. 2.

Рис. 2. Схематическое изображение формы V-образного надреза, где

a – 0,8 мм до 1,2 мм

b – примерно 0,5 мм

c – толщина диска, a – b<c

β – приблизительно 30 градусов или как можно меньше

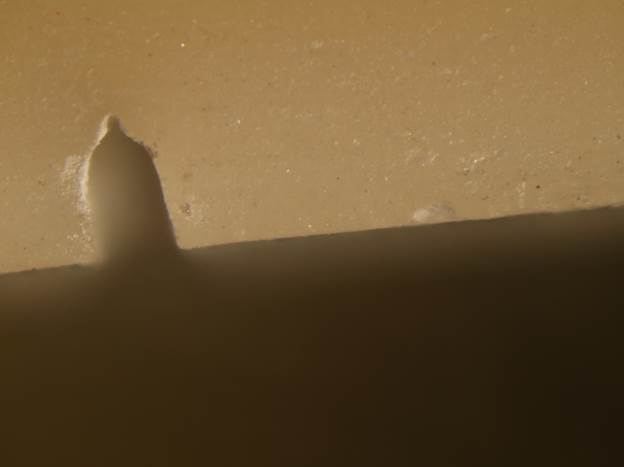

Глубина надрезов измерялась электронным штангенциркулем. Контроль качества формы полученных V-образных надрезов проводился с помощью стереомикроскопа с пятидесятикратным увеличением (рис. 3).

Рис. 3. Микроскопическое исследование V-образного надреза керамического образца при пятидесятикратном увеличении

Затем было проведено испытание обработанных балок на изгиб по трехточечной методике при помощи испытательной машины GOTECHAI 7000S. Образцы помещались на опоры испытательного стенда поверхностью, имеющей продольный разрез, вниз. Нагрузка подавалась на поверхность образца шириной 3 мм, не имеющей разреза, вдоль линии, перпендикулярной к длинной оси образца по центру (рис. 4). Скорость опускания нагружающего элемента составляла 0,5 мм/мин. Разрушающая нагрузка фиксировалась специальными программами с точностью до 0,001 Н. Опыт был проведен для каждого образца, а результаты были представлены в отчетах, графиках и таблицах.

Рис. 4. Процесс испытания образца керамического материала на трещиностойкость

После окончания опыта проверялся факт того, что перелом начинался на дне V-образного выреза. В случаях, когда это было не так, тест считался неверным.

Затем были проведены расчеты относительной глубины V-образного надреза для каждого образца по приведенной ниже формуле. Относительная глубина V-образного надреза, α, должна быть в интервале между 0,2 и 0,3.

α = a/w, где

a – глубина надреза, м;

w – толщина образца, м;

α – относительная глубинаV-образного надреза.

Трещиностойкость, K1c, определяется для каждого образца по следующей формуле:

K1c = F/b√w * S/w * 3√α/2(1 – α)1.5* Y, где

K1c – вязкость разрушения, МПа√м;

F – разрушающая нагрузка, МН;

b = ширина образца, м;

w = толщина образца, м;

S – расстояние между опорами испытательного стенда, м;

α – относительная глубина V-образного надреза;

Y – коэффициент фактора интенсивности нагрузки образца.

Коэффициент интенсивности нагрузки зависит от формы образца и схемы разрушения балки. Для его вычисления нами была использована следующая формула:

Y = 1.9109 – 5.1552α + 12.6880α2– 19.5736α3 +15.9377α4 – 5.1454α5, где

Y – коэффициент фактора интенсивности нагрузки образца;

α - относительная глубина V-образного надреза.

Вычисления были проведены для всех образцов, подвергнутых испытанию (по пятнадцать для каждого материала). Данные фиксировались с точностью до трех знаков после запятой. Затем вычислялись средние значения и средние квадратические отклонения показателей (вязкости разрушения) с округлением результатов до двух знаков после запятой.

Результаты и их обсуждение

Нами были зарегистрированы нагрузки, разрушающие керамические балки. Эти показатели располагаются в достаточно больших промежутках из-за погрешностей ширины и толщины балок, составляющих 0,2 мм.

Интервалы, в которых были зафиксированы эти показатели приведены в таблице. Также в этой таблице приведены рассчитанные по приведенным выше формулам показатели трещиностойкости.

Показатели разрушающей нагрузки керамических материалов и вязкости разрушения (трещиностойкости)

|

Материал |

Разрушающая нагрузка образцов, Н |

Вязкость разрушения, МПа√м |

|

|

Лейцитная стеклокерамика (IPSEmpressCAD) |

от 28.883 до 34.564 |

0.85±0.03 |

|

|

Гибридная керамика (VitaEnamic) |

от 51.213 до 62.163 |

1.48±0.04 |

|

|

Полевошпатная керамика (VitaMark 2) |

от 55.052 до 67.599 |

1.63±0.03 |

|

|

Литийдисиликатная стеклокерамика (IPSE.maxCAD) |

от 83.004 до 112.722 |

2.64±0.03 |

|

|

Литийдисиликатная стеклокерамика, армированная циркония (VitaSuprinity) |

от 55.148 до 70.342 |

1.75±0.04 |

|

|

Диоксид циркония, стабилизированный оксидом иттрия (VitaICYZ) |

от 170.748 до 221.461 |

5.37±0.03 |

|

Относительно большие отличия показателей разрушающей нагрузки образцов одних и тех же материалов при достаточно маленьком отклонении показателей вязкости разрушения связано с полученной нами погрешностью размеров образцов.

Полученные данные показывают, что при схожих показателях предела прочности материалов их способность сопротивляться распространению трещин может отличаться. Например, значения предела прочности лейцитной стеклокерамики, гибридной и полевошпатной керамики очень близки. Однако их трещиностойкость значительно отличается. Это свойство тесно связано с прочностью и пластичностью материала и должно быть дополнительным параметром, учитываемым при подборе материала для протезирования.

Выводы

Нами были проведены испытания изучаемых материалов согласно Международному стандарту ISO 6872 по SEVNB-методу определения трещиностойкости. Наибольшее значение вязкости разрушения определено у диоксида циркония, стабилизированного оксидом иттрия и составляет 5.37±0.03 МПа√м. Для литийдисиликатной стеклокерамики этот трещиностойкость составила 2.64±0.03МПа√м, а для литийдисиликатной стеклокерамики, армированной диоксидом циркония – 1.75±0.04 МПа√м. Лейцитная стеклокерамика, гибридная и полевошпатная керамика имеют схожий предел прочности, но при этом лейцитная стеклокерамика имеет гораздо меньшую трещиностойкость, составляющую 0.85±0.03 МПа√м. Трещиностойкость гибридной и полевошпатной керамики составила 1.48±0.04 МПа√м и 1.63±0.03 МПа√м соответстенно. Эти показатели показывают причину хрупкого разрушения материала.

Также исходя из полученных данных были разработаны рекомендации к применению изучаемых материалов. Лейцитную стеклокерамику мы рекомендуем применять лишь для протезирования дефектов твердых тканей зубов конструкциями в пределах одного зуба во фронтальной группе зубов, таких как искусственные коронки, вкладки, виниры. Гибридная керамика, полевошпатная керамика и литийдисиликатная керамика, армированная цирконием, рекомендованы нами для протезирования разрушенных зубов искусственными коронками и микропротезами фронтальной и боковой группах зубов. Литийдисиликатная стеклокерамика IPSE.maxCAD рекомендована также для протезирования дефектов зубного ряда мостовидными протезами во фронтальном отделе зубного ряда малой протяженности. Диоксид циркония, стабилизированный оксидом иттрия, возможно использовать также для восстановления дефектов зубного ряда мостовидными протезами во фронтальном и боковых отделах зубного ряда средней протяженности.