Технологический процесс получения изделий лазерным спеканиемвключает в себя несколько этапов:создание 3Dмодели, рассечение на слои, формирование исполняемогофайла, задание основных параметров обработки, подготовка исходных материалов и подложки, спекание частиц под воздействием лазера.

Исходными материалами для селективного лазерного плавления являются порошки, к которым предъявляется ряд требований [1, 7]: сферическая форма частиц, дисперсность структуры, контролируемый фазовый и химический составы, необходимая микрокристаллическая структура и распределение частиц по размерам, степень их агломерирования, активность при спекании, технологические характеристики (высокая текучесть, насыпная плотность и т.д.).

Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой[1,7].Частицы сферической формы имеют малую площадь поверхности, что облегчает их послойное нанесение на рабочую поверхность в процессе селективного лазерного плавления.У частиц порошка неправильной формы с высокой шероховатостью поверхности плотность укладки всегда ниже, чем у гладких частиц правильной геометрической формы, а для полидисперсных порошков она всегда выше и может достичь максимума при некотором оптимальном соотношении фракций. Так теоретическаяплотность укладки сферических частиц одной фракции может составлять 74%. Если добавить частицы более мелкого размера, то они будут размещаться в свободном пространстве между крупными частицами, таким образом можно достичь значений плотности порядка 86%. Для порошка, состоящего из трех и четырех фракций, плотность укладки может составлять 90–92 % и 95–97 % соответственно [6].Форма частиц,строение их поверхности и гранулометрический состав определяют такие свойства как насыпная плотность и плотность утряски, а также оказывают влияние на плотность, прочность и однородность получаемых материалов.Большое количество сферических однородных частиц с морфологией равноосного типа, малым количеством наростов обеспечивают высокую текучесть, вследствие чего повышается класс шероховатости и механические свойства изделий, получаемых селективным лазерным плавлением. Наибольшей активностью при спекании характеризуются металлические порошки. Для спекания керамических порошков зачастую необходимо введение дополнительных связующих.

Микроструктура образцов, полученных методом селективного лазерного спекания, существенным образом зависит от характеристик исходного порошка и режимов обработки [5, 7, 9].Основными параметрами спекания являются: режим работы лазера(мощность лазера, Вт; интенсивность лазерного излучения, мА; время выдержки, мкс; длина волны лазерного излучения, нм; скорость сканирования лазерного луча, мм/с; диаметр пятна лазера, мкм), толщина слоя, мкм; расстояние между проходами лазерного луча, мкм; защитная атмосфера; расстояние между дорожками, мм.

Наиболее часто используемым материалом в медицине, в частности в имплантологии, является титан и его сплавы благодаря большой прочности и антикоррозионной устойчивости. Данные материалы не изменяют своих свойств при взаимодействии с агрессивными биологическими средами организма и не оказывают токсического воздействия на живые ткани, таким образом, полностью отвечают требованиям, предъявляемым к имплантатам. Метод селективного лазерного плавления позволяет ускорить процесс получения индивидуальных изделий требуемой формы[10].

Целью работы являлось исследование металлического порошка на основе титана для селективного лазерного плавления и материалов на его основе.

Материалы и методы исследования

Исследовали металлический порошок на основе титанаTi6Al4V. Размер и форму частиц исходного порошка определяли на инвертированном микроскопе отраженного света Olympus GX 51 при увеличении 200 крат.

Плотность утряски характеризует способность порошка к структурному уплотнению при компактном распределении без деформации частиц, при этом достигается сокращение до 20% объема.Вследствие геометрических особенностей насыпная плотность и плотность утряски всегда выше у частиц правильной геометрической формы, таким образом,достигается максимальная плотность укладки. Также величина плотности утряски и насыпная плотность зависят от строения поверхности частиц и дисперсности порошка [1].В работе плотности измерялись по стандартной методике [3, 4]. Насыпная плотность и плотность утряски составили 2,5 г/см3и 2,7 г/см3 соответственно.

Элементный состав исходного порошка определяли на спектрометре EDX-800HS, Shimadzu (Япония). Основной задачей рентгенофлуоресцентного анализа является получение элементного состава вещества на основе анализа спектра, полученного путем воздействия на исследуемый материал рентгеновским излучением. Энергодисперсионныйрентгенофлюоресцентный анализ порошковой пробы выполнен в кювете с полипропиленовым окном, среда анализа – воздух, коллиматор 5 мм.

Измерения удельной поверхности проводились на установке Sorbi 4.1[2, 8]. Удельная поверхность – важная характеристика порошка, во многом определяющая его поведение при последующих операциях спекания.Удельная поверхность порошка зависит от размера и формы частиц, а также степени развитости их поверхности, возрастая с уменьшением размера, усложнением формы и увеличением шероховатости поверхности частиц[7]. Прибор Sorbi 4.1 предназначен для измерения удельной поверхности дисперсных и пористых материалов путем сравнения объемов газа-адсорбата, сорбируемого исследуемым образцом и стандартным образцом материала с известной удельной поверхностью. В качестве газа-адсорбата использовался азот. Измерение удельной поверхности проводилось по 4-х точечному методу БЭТ (метод БЭТ, получил свое название по инициалам авторов Брунауэр, Эммет и Теллер).Величина удельной поверхности составила – 0,14 м2/г.

Результаты исследования и их обсуждение

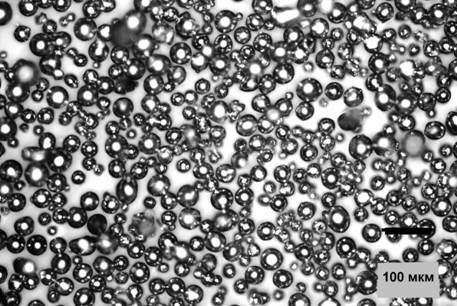

На рисунке 1 представлена микроструктура металлического порошка на основе титана.

Рис. 1. Металлический порошок на основе титана

Частицы имеют правильнуюравноосную геометрическую форму и средний размер частиц 30 мкм.

Результаты анализа на элементный состав исходного порошка приведены в таблице 1.

Таблица 1

Элементный состав исходного порошка

|

|

Содержание элементов, масс.% |

|||||

|

|

Al |

V |

Si |

Cu |

Fe |

Ti |

|

анализ |

6.29 |

4.09 |

--- |

--- |

--- |

Остальное |

|

эталон |

6.00 |

4.00 |

--- |

--- |

--- |

Остальное |

Полученные результаты сравнивались с данными, представленными в сертификате качества. Массовая доля химических элементов соответствует эталонной, порошок обладает достаточно высокой степенью чистоты, примесей не содержится.

На установке для селективного лазерного сплавления RealizerSLM50были получены компактные титановые образцы. Мощность лазера составила 100 Вт, длина волны лазерного излучения ˗ 680 нм. Сканирование происходило с изменением направления на 900 от слоя к слою, режим работы лазера ˗ непрерывный.Изготовление опытных образцов проводили в среде аргона, скорость сканирования лазерного луча составила 500 мм/с.Интенсивность лазерного излучения составила 2500 мА, время выдержки и толщина слоя составили 60 мкс и 30 мкм соответственно.

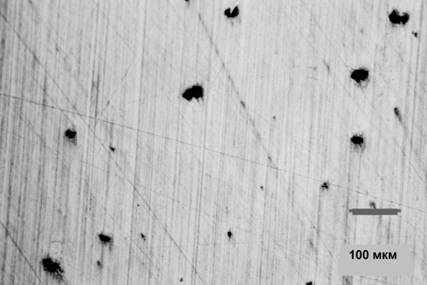

Исследование микроструктуры полученных образцов проводилось на инвертированном микроскопе отраженного света Olympus GX 51 при увеличении 200 крат (рис. 2).Принятые параметры обеспечивают формирование стабильных, плотных структур. Установлено, что размеры пор при заданных режимах обработки наблюдаются в пределах до 30 мкм.

Рис. 2.Микроструктура титанового образца

Заключение

Проведено комплексное исследование металлического порошка на основе титана.Порошок характеризуется высокой степенью чистоты, не содержит вредных примесей, что является важным требованием медицинской промышленности.Методом селективного лазерного плавления получены титановые образцы.Качество спекаемых слоев характеризуется равномерной плотностью, максимально достижимой точностью, минимальной шероховатостью поверхности и в значительной степени зависит от исходных материалов.Частицы сферической формы с заданным распределением по размерам обеспечивали высокую степень укладки, что позволило достичь максимальной плотности структуры. Определено, что размеры пор в материале при принятых режимах находились в пределах размеров частиц.

Исследования выполнены при финансовой поддержке Министерства образования и науки по государственному заданию (базовая часть) № 2014/152, НИР № 1460.

СиротенкоЛ.Д., д.т.н., проф. каф. МТиКМПНИПУ, г. Пермь;

МатыгуллинаЕ.В., д.т.н., проф. каф. МТиКМПНИПУ, г. Пермь.