Задача повышения технико-экономических показателей и современной культуры производства в металлургической отрасли в технологии производства тяжелых цветных металлов может быть успешно решена изменением качества управления за счет применения высокоорганизованных информационных технологий, значительно повышающих квалификацию персонала металлургических цехов. Для достижения этой цели необходимо реализовать управление технологическим процессом, таким образом, когда критерий, по которому производится управление, – количество и качество полученного конечного продукта.

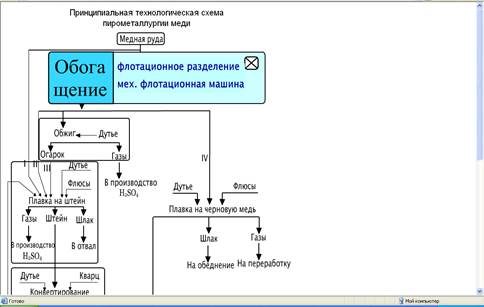

В качестве объекта разработки была выбрана технология производства меди. Принципиальная технологическая схема пирометаллургии меди включает несколько последовательных стадий, каждая из которых является законченным технологическим процессом (рисунок 1). Производство тяжелых цветных металлов включает такие технологические переделы: обогащение; агломерирующий обжиг; плавка на штейн в рудно-термических печах (плавка Ванюкова); конвертирование штейнов; электролитическое рафинирование меди с целью получения товарного продукта соответствующего качества [4]. Для реализации управления технологией получения меди целесообразно использовать информационную технологию, основу которой составляют: информационно-управляющая система (ИУС); система поддержки принятия решений (СППР); компьютерные тренажеры (КТ), имитирующие технологический процесс на каждой стадии и работающие в интерактивном режиме [2-5].

Рис.1. Интерфейс интерактивного окна базовой технологии

Для реализации управления конкретной стадией в интерактивном окне базовой технологии активизируется блок, управлять которым предполагается. Затем выбирается один из возможных режимов работы ИУС – знакомство с технологией, режим исследования процесса или режим управления в СППР. Такой порядок работы ИУС является общим для всех технологических стадий и в дальнейшем подробно рассмотрен для основных переделов.

Процесс обогащения является головной стадией металлургического цикла и предназначен для повышения концентрации цветных металлов в исходном сырье. Для реализации технологического процесса выбирается тип технологического оборудования, используемого на стадии обогащения, рассчитывается его количество и режим работы.

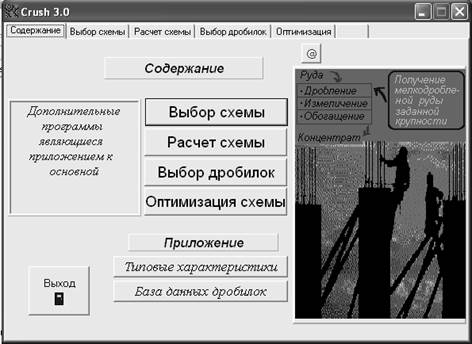

Выбор оборудования обусловлен достижением заданных показателей качества обогащения. КТ работает в интерактивном режиме, что позволяет по мере исследования процесса оперативно изменять номенклатуру применяемого оборудования и режим его работы. Общий вид КТ для исследования процесса обогащения медно-никелевых руд приведен на рисунке 2.

Рис. 2. Головное меню КТ для исследования процесса обогащения

Используя КТ стадии обогащения, исследуем и добиваемся заданных показателей извлечения минерального сырья в виртуальном режиме, после чего переносим выбранные управляющие воздействия на реальный процесс, что позволяет достичь заданных показателей качества продукции, повысить эффективность технологического процесса на последующих стадиях технологического процесса.

Агломерирующий обжиг применяется для выжигания серы, содержащейся в руде, с получением агломерата заданного химического и гранулометрического состава. Процесс агломерирующего обжига, с точки зрения моделирования, рассмотрен как динамическая система с сосредоточенными параметрами. Математическая модель процесса обжига представляет собой систему обыкновенных нелинейных дифференциальных уравнений второго порядка, в которую введены дополнительные упрощающие предположения. Данная модель легла в основу создания КТ процесса обжига. Выходным параметром, по которому производится управление, является температура процесса, управляющими параметрами – количество и химический состав загружаемой шихты, количество и температура охлаждающей воды. Оператор визуально в интерактивном режиме контролирует температуру и управляет процессом путем изменения количественного и химического состава получаемого агломерата, что является определяющим фактором при плавке на штейн.

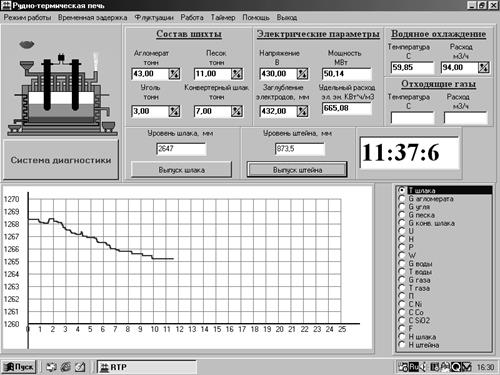

Плавка на штейн медно-никелевого агломерата проводится в рудотермических печах (РТП). Работа КТ РТП предусматривает три режима – обучения, исследования и советчика. Режим обучения используется для обучения навыкам оптимального управления процессом. Режим исследования применяется для выбора управляющих воздействий и проверки эффективности разработанных алгоритмов управления. Режим советчика применяется для коррекции хода реального технологического процесса. Общий вид экранной формы компьютерного тренажера для исследования процесса плавки медно-никелевого агломерата в РТП приведен на рисунке 3 [2,5]. На экране дисплея представлена мнемосхема исследуемого процесса, приведена основная контрольно-измерительная и пускорегулирующая аппаратура управления плавкой в РТП и график изменения одного из выходных параметров.

Рис.3. Мнемосхема процесса плавки в РТП

КТ работает в диалоговом режиме и позволяет исследовать влияние основных управляющих воздействий, таких как регулирование электрическим режимом и загрузкой шихты, на изменение основных выходных показателей. К выходным показателям, характеризующим эффективность функционирования процесса, относятся производительность РТП (П), удельный расход электроэнергии (Wуд), содержание меди в отвальном шлаке (См), выбросы вредных газообразных веществ в атмосферу (Gгв) и температура расплава шлака (Тшл).

Основой функционирования КТ является математическая модель процесса, построенная по уравнениям материального и теплового балансов. Уравнение материального баланса процесса плавки в РТП по основным элементам представим как систему с сосредоточенными параметрами в следующем виде:

![]() (1)

(1)

где: Va – объем реакционной зоны РТП; Cм – концентрация металлов в реакционной зоне; Gaг, GC, GSiO2, Gкш – входные потоки агломерата, восстановителя, диоксида кремния, конвертерного шлака соответственно; С10, С20 – концентрация металлов в агломерате и конвертерном шлаке; С11 – концентрация цветных металлов в отвальном шлаке; Gп – количество выносимой пыли; С21 – концентрация металлов в пыли; Gг – количество выбрасываемого в атмосферу газа; С31 – концентрация основных элементов в газе.

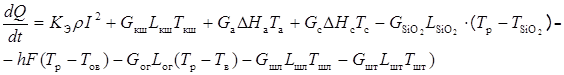

Уравнение теплового баланса имеет вид:

(2)

(2)

где: I – ток электрода; r – удельное сопротивление расплава шлака; Кэ – коэффициент, учитывающий степень преобразования электрической энергии в тепловую; Lкш, LSiO2, Lог, Lшт, Lшл – теплоемкость заливаемого конвертерного шлака, диоксида кремния, отходящих газов, штейна и шлака соответственно; DНа , DНс – тепловой эффект реакции сгорания серы и угля соответственно; Tкш, Tа , Tс, Тр, ТSiO2, Tов, Тв, Тшл , Тшт – температура конвертерного шлака, загружаемого агломерата, кокса, расплава, диоксида кремния, охлаждающей воды, воздуха, шлака и штейна соответственно; h – коэффициент теплопередачи от расплава к окружающей среде; F – площадь стенок печи; Gог ,Gшл , Gшт – количество отходящих газов, выпускаемого шлака и штейна соответственно.

Основой функционирования компьютерного тренажера является статическая математическая модель (3), построенная на основании уравнений физико-химических превращений, уравнений материального и теплового балансов и данных, полученных в результате экспериментального исследования промышленных электропечей, для реализации функционирования которой в диалоговом режиме разработано программное обеспечение в среде Delphi.

П(t) = a1(-29,47+1,14P(t)-0.003P(t)2) +

+ a2(24.75 -340H(t) + 0.000016H(t)2) +

+ a3(57 - 31.9U(t) + 0.0005U(t)2) +

+ a4(-88.17 + 6.23Gаг(t) - 0.13Gаг(t)2 + 0.00099Gаг(t)3) +

+ a5(-92.26 + 144Gc(t) -74Gc(t)2 +17.3Gc(t)3 -1.49Gс(t)4) +

+ a6(6.24 +1.07Gк(t) +140Gк(t)2 -0.003Gк(t)3 +0.00044Gк(t)4) +

+ a7(33.12 -3.35Gкш(t) +0.11Gкш(t)2).

Cм(t)= b1(-0.396 -0.021P(t) +0.0004P(t)2 -0.0000017P(t)3) +

+ b2(0.129 -0.00039H(t) +0.00000058H(t)2) +

+ b3(-0.000578 +0.0002U(t) ) +

+ b4(-0.37 +0.029Gаг(t) -0.00055Gаг(t)2 +0.0000035Gаг(t)3) +

+ b5( 0.07 +0.007Gc(t)) +

+ b6(0.317 -0.052Gк(t) +0.003Gк(t)2 -0.000023Gк(t)3) +

+ b7(0.173 -0.027Gкш(t) +0.002Gкш(t)2).

Gг(t) = c1(-1,13 +0,044P(t) +0.000289P(t)2) + c2(0.825 +0.002H(t) -0.0000017H(t)2) +

+ c3(-0.322 +0.004U(t) -0.0000011U(t)2) + c4(0.25 +0.025Gаг(t) + c5(0.02 +0.013Gc(t)) +

+ c6 0.02 + c7(-0.05 +0.05Gкш((t))

Wуд(t) = d1(1360 -51.46P(t) +0.79P(t)2) +

+ d2(50.6 +19.9H(t) -0.00024H(t)2 +0.00000077H(t)3) +

+ d3(0.0423 +4.52U(t) -0.015U(t)2 +0.0000184U(t)3) +

+ d4(87.62 -5.02Gаг(t)) +

+ d5(1383 -61.48Gc(t) +14.68Gc(t)2 -11.67Gc(t)3) +

+ d6(86.25 -18.75Gк(t)) +

+ d7(3903 -1034Gкш(t) +10.67Gкш(t)2 -3.69Gкш(t)3).

T(t) = e1(98.29 +10.34P(t) -0.089P(t)2) +

+ e2(1237 +0.17H(t) -0.00057H(t)2 +0.00000098H(t)3) +

+ e3(99.39 +1.03U(t) -0.00094U(t)2) +

+ e4(1090 +7.98Gаг(t) -0.12Gаг(t)2 +0.00059Gаг(t)3) +

+ e5(1210 +31.94Gc(t) -5.32Gc(t)2 +0.27Gc(t)3 +0.007Gc(t)4) +

+ e6(1282 -2.34Gк(t) +0.053Gк(t)2 -0.001Gк(t)3) +

+ e7(1190 +20.1Gкш(t) -2.37Gкш(t)2 +0.14Gкш(t)3 -0.003Gкш(t)4) +

+ e8(1300 -0.5Gов(t)), (3)

где U, P, H, Gаг, Gc, Gкш, Gк, Gов – напряжение на электродах, электрическая мощность, заглубление электродов, количество агломерата, угля, конвертерного шлака, кремнезема и охлаждающей воды соответственно; а,b,d,е – коэффициенты математической модели, определенные экспериментальным путем и уточненные методом экспертных оценок.

Особенность функционирования математической модели (3) – при работе тренажера в диалоговом режиме осуществляется параллельный расчет значений всех выходных параметров независимо от того, каким выходным параметром производится управление в текущий момент времени. Такой подход к построению математической модели позволил получить значения всех выходных параметров, по которым производится оценка эффективности функционирования ТП.

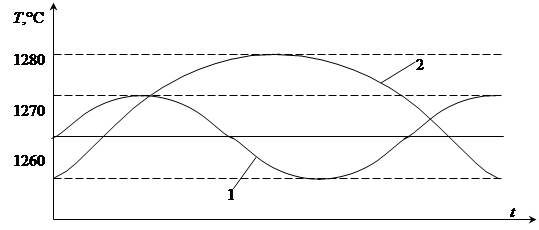

Верификация разработанной информационной технологии проведена в заводских условиях и показала, что предварительный выбор величины и характера управляющих воздействий приводит к значительному повышению качества ведения процесса, а именно к стабилизации температурного режима, что подтверждается диаграммой изменения температуры (рисунок 4) [1].

Анализ кривых, приведенных на рисунке 4, показывает, что достигается стабилизация температурного режима, так как диапазон изменения температуры уменьшился с 300 до 200, а средняя температура понижается с 1265 до 12600С. Таким образом, применение СППР позволяет решить поставленную задачу и улучшить качество управления тепловым режимом РТП.

Рис.4. Диаграмма изменения температуры для различных систем управления: 1 – при наличии СППР; 2 – при обычном способе управления

Предлагаемая информационная система управления технологическим процессом на отдельных технологических переделах производства меди позволяет в интерактивном режиме исследовать технологические процессы и принимать по результатам исследования обоснованные решения, направленные на повышение технико-экономических показателей. Информационная технология предназначена для тренинга персонала потенциально опасного технологического объекта, а также для обучения бакалавров и магистров технических специальностей металлургического профиля. Данная система позволяет исследовать объект изучения в различных режимах функционирования и отработать навыки по оптимальному и безаварийному управлению.

Рецензенты:

Пашков Г.Л., д.т.н., профессор, советник Научно-образовательного центра ИХХТ СО РАН, г. Красноярск;

Антамошкин А.Н., д.т.н., профессор кафедры системного анализа и исследования операций Института информатики и телекоммуникаций СибГАУ, г. Красноярск.