Извлечение золота из руд и россыпей можно разделить на два цикла – основной и доводочный. В основном цикле используется, как правило, высокопроизводительное оборудование, однако качество полученных концентратов невысокое – непригодно для переработки металлургическим способом [6]. Получение концентратов, пригодных для плавки, осуществляется в доводочном цикле, где используется менее производительное оборудование [1, 2, 5].

Доводка черновых золотосодержащих концентратов является последней и одной из самых ответственных стадий извлечения россыпного золота. В голове доводочных схем используются традиционные обогатительные аппараты: отсадочные машины, концентрационные столы и центробежные аппараты. На завершающей стадии доводки могут использоваться магнитожидкостные сепараторы в совокупности с подготовительной магнитной сепарацией, а также различные типы вибрационных механических лотков [3, 4]. Потери золота при доводке достигают значительных величин — 10% и более. Потери связаны с несовершенством используемых схем доводки, применяемого оборудования и режимов его работы. Повышение извлечения в цикле доводки возможно путем применения сочетания различных методов извлечения золота, использования развитых технологических схем доводки, оптимизированных для данного сырья.

Как показывает практика, модернизация первичного обогатительного оборудования и замена на новое и более эффективное приводит к увеличению извлечения мелких и тонких классов золота в черновой концентрат. Это приводит к снижению извлечения золота на стадии доводки концентратов. Для выбора наиболее подходящего оборудования необходимо обладать информацией о количественных показателях его работы. Таким показателем для гравитационного оборудования является сепарационная характеристика, т.е. зависимость извлечения от крупности зерен ценного компонента. По сепарационной характеристике можно установить границу разделения – крупность зерен ценного компонента, извлечение которых составляет 50%.

Обзор литературных данных, как отечественных, так и зарубежных, на предмет изученности сепарационных характеристик различных доводочных аппаратов показывает противоречивую информацию как о границах разделения, так и данных сепарационных характеристик в целом. В этой связи встает актуальная задача изучения сепарационных характеристик гравитационных обогатительных аппаратов.

Исследования сепарационных характеристик в данной работе проводились при использовании двух различных методик. Первая основана на использовании при изготовлении модельной смеси магнитного порошка, обычно ферросилиция, который выделяется из продуктов сепарации магнитным методом (извлечение ферросилиция из продуктов доводки проводилось на магнитном сепараторе ЭВС-10/5 производства МПК Механобр -Техника). В данной работе использовался ферросилиций марки ФС-45 измельченный, производства Новокузнецкого завода ферросплавов — ОАО «Кузнецкие ферросплавы». Вторая методика более универсальная, может использоваться с любыми тяжелыми минералами, базируется на ренгенофлуоресцентном определении содержании тяжелого минерала в продуктах обогащения с помощью спектрометра ARLQUANT’X.

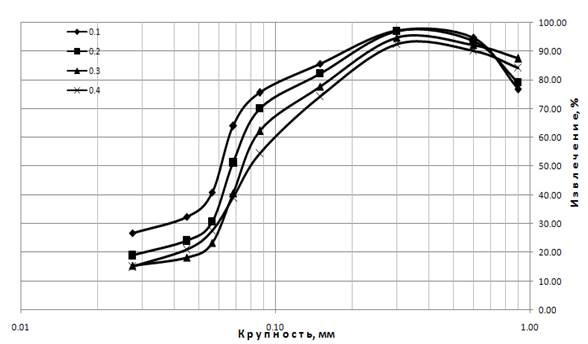

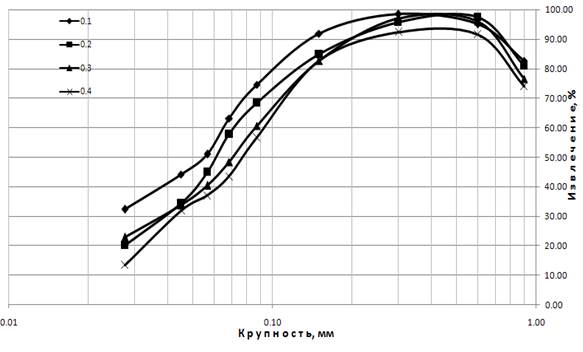

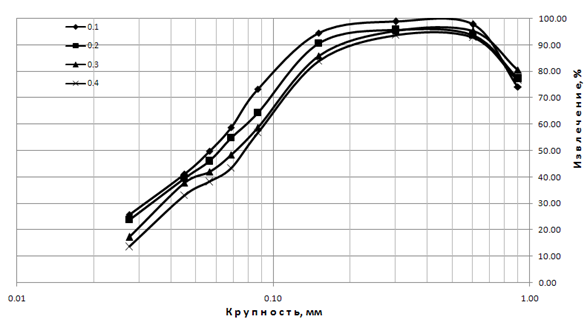

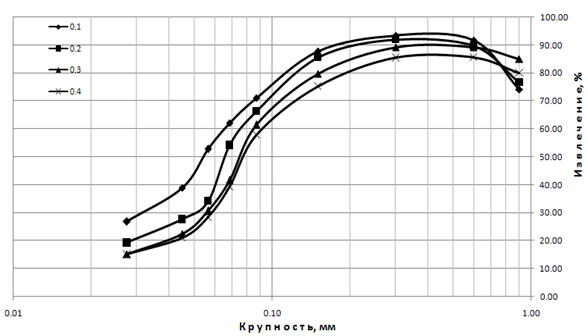

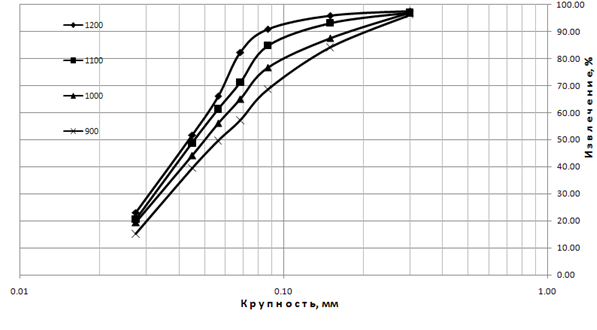

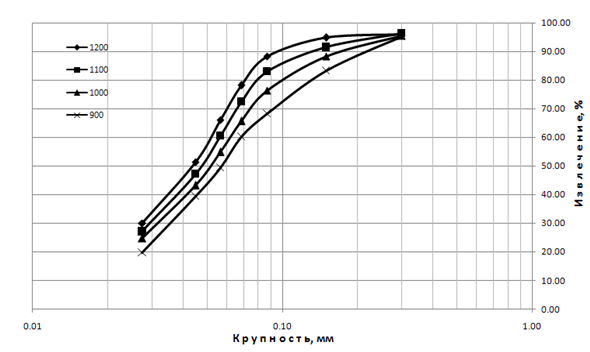

Исследования сепарационных характеристик проведены для минералов, соответствующих по плотности шлиховым – ферросилиций и вольфрамит, плотность которых составляет 5 г/см3 и 7,2 г/см3 соответственно. В качестве минерала, соответствующего по плотности минералам пустой породы, использовался кварц. Исследования в данной работе проведены для следующих аппаратов: центробежных концентраторов Итомак КН-0,1 и FalconL40, а также для центробежной отсадочной машины KelseyJ200. Выход концентратов в экспериментах не превышал 5%. В результате получены сепарационные характеристики, представленные на рисунках 1–6.

Рис. 1. Сепарационная характеристика по ферросилицию центробежного концентратора Итомак КН-0,1 при изменении давления разрыхляющей воды от 0,1 до 0,4 атм

Рис. 2. Сепарационная характеристика по вольфрамиту центробежного концентратора Итомак КН-0,1 при изменении давления разрыхляющей воды от 0,1 до 0,4 атм

Рис. 3. Сепарационная характеристика по вольфрамиту центробежного концентратора Falcon L40 при изменении давления разрыхляющей воды от 0,1 до 0,4 атм

Рис. 4. Сепарационная характеристика по ферросилицию центробежного концентратора Falcon L40 при изменении давления разрыхляющей воды от 0,1 до 0,4 атм

Рис. 5. Сепарационная характеристика по вольфрамиту центробежной отсадочной машины Kelsey J200 при изменении частоты вращения ротора с 900 мин-1 до 1200 мин-1.

Рис. 6. Сепарационная характеристика по ферросилицию центробежной отсадочной машины Kelsey J200 при изменении частоты вращения ротора с 900 мин-1 до 1200 мин-1.

По результатам испытаний была проведена математическая обработка и составлены регулировочные модели, приведенные в таблицах 1 и 2.

Таблица 1

Границы разделения обогатительных аппаратов

|

Аппарат |

Регулировочный параметр |

Пределы изменения регулировочного параметра p |

Граница разделения, мкм |

|

По шлиховым минералам |

|||

|

Итомак КН-0,1 |

Давление воды, атм |

0,1–0,4 |

58–80 |

|

Falcon L40 |

Давление воды, атм |

0,1–0,4 |

55–78 |

|

Kelsey J200 |

Частота вращения, мин-1 |

1200–800 |

43–50 |

Таблица 2

Математические модели обогатительных аппаратов

|

Аппарат |

Модель аппарата и величина достоверности аппроксимации |

|

По шлиховым минералам |

|

|

Итомак КН-0,1 |

dp = 0,071 p + 0,051 |

|

Falcon L40 |

dp = 0,081 p + 0,046 |

|

Kelsey J200 |

dp = -0,00002 p + 0,062 |

Полученные границы разделения по различным аппаратам лежат в пределах 43–80 мкм по шлиховым минералам. Кроме того, было установлено, что в центробежных аппаратах, за исключением центробежной отсадочной машины Kelsey J200, для материала крупностью выше ~ 0,8 мм извлечение значительно снижается, однако при этом в целом центробежные аппараты мелкие и тонкие классы извлекают более эффективно, чем концентрационные столы и винтовые сепараторы.

Современный подход к проектированию циклов обогащения основывается на использовании моделей обогатительных аппаратов, представляемых в общем виде сепарационными характеристиками E(d,ρ), в качестве признака разделения которых используются плотность или крупность (применительно к циклам гравитационного обогащения). Для проектирования циклов извлечения золота принято использовать упрощенные сепарационные характеристики по золоту E(d), которые удовлетворительно моделируют извлечение золота, но не учитывают поведения минеральных зерен меньшей плотности, в частности сростков золота со шлиховыми минералами.

Для получения более адекватной модели без существенного ее усложнения можно использовать совокупность сепарационных характеристик: по золоту и по шлиховым минералам, при этом последняя моделирует в том числе поведение сростков золота. Условия сепарации учитываются введением в модель регулировочных параметров работы обогатительного аппарата (p). Изменение регулировочного параметра приводит к смещению границы разделения dp, однако вид сепарационной характеристики при этом не изменяется, происходит параллельный перенос всей кривой сепарационной характеристики относительно границы разделения.

Полученные данные позволяют определить показатель извлечения для минералов соответствующего удельного веса при известном гранулометрическом составе ценного компонента. Кроме того, извлечение можно прогнозировать при изменении регулировочных параметров оборудования.

Рецензенты:

Ростовцев В.И, д.т.н., в.н.с. ИГД СО РАН, г. Новосибирск;

Юсупов Т.С., д.т.н., в.н.с. ИГД СО РАН, г. Новосибирск.