Повышение надежности сельскохозяйственных машин и агрегатов может быть обеспечено применением новых упрочняющих технологий при изготовлении и восстановлении их деталей. Решение данной проблемы является резервом повышения эффективности производства и производительности труда, что позволит значительно сократить экономические затраты на устранение отказов, связанных с износом деталей. К деталям, которые в процессе эксплуатации подвергаются усиленному изнашиванию и требуют частого восстановления, относятся диски сошников зерновых сеялок (John Deere 455). В этой связи проблема повышения их надежности является актуальной. Актуальность работы обусловлена необходимостью разработки и применения эффективных методов повышения надежности дисковых рабочих органов сельскохозяйственной техники путем использования упрочняющих обработок их рабочих поверхностей [1-3; 6].

Теоретический анализ. В процессе эксплуатации рабочих органов сеялки John Deere 455 в результате трения их поверхностей с обрабатываемой средой происходит износ, приводящий к повреждению машин и сборочных единиц. При изнашивании изменяются конструктивные параметры рабочих органов. В поверхностных слоях возникают механические и молекулярные взаимодействия, в результате которых происходит разрушение микрообъемов материала, т.е. износ.

На рис. 1 представлены фотографии износа дисков сошника сеялки John Deere 455, слева (рис. 1а) - номинальный диаметр диска, а справа (рис. 1б) - диск, подлежащий замене или восстановлению.

а)

а)  б)

б)

Рис. 1. Фото узла сеялки John Deere 455:

а - номинальный диаметр диска; б - диск, подлежащий замене или восстановлению.

Низкий срок эксплуатации дисков сошников, обусловленный высокой интенсивностью их изнашивания, свидетельствует о необходимости проведения исследований по разработке технологических процессов повышения долговечности дисковых рабочих органов посевных машин при изготовлении и восстановлении [6].

Изучение литературных источников и анализ полученных данных показывает, что низкий срок эксплуатации дисков (250–300 га) до восстановления, высокая скорость уменьшения их диаметра (0,007 мм/га) обусловлены значительной интенсивностью их изнашивания, что свидетельствует о довольно низкой эффективности применяемых способов восстановления дисков сошников.

В процессе эксплуатации диски сошников зерновых сеялок могут иметь следующие основные неисправности: деформирование, коробление, износ по наружному диаметру и др.

Вопросам разработки и применения технологических процессов повышения надежности и долговечности деталей и агрегатов машин посвящены работы большой группы ученых, в том числе П.М. Заики, Д.Г. Войтюка, В.Н. Ткачева, А.А. Дудникова, Т.И. Рыбака, М.М. Хрущова, K.T. Ramesha, Ф. Боудена и др. Ими установлен характер протекания абразивного износа и определены его закономерности. Интенсивность протекания процессов изнашивания зависит от скорости процесса разрушения поверхностных микрообъемов материала. В процессе эксплуатации вследствие абразивного изнашивания лезвие почворежущих рабочих органов теряет работоспособность. Поэтому для устранения износа его необходимо восстанавливать [1; 7; 8].

Определенную надежность технологического процесса можно обеспечить применением специальных видов восстановления: химико-термическая обработка, пластическое деформирование, плакирование износостойкой лентой, упрочнение трением. В США, Англии, Японии при восстановлении деталей сельскохозяйственной техники получил некоторое распространение метод нанесения на поверхность полимерных материалов. Применяются и другие методы упрочнения, используемые в основном в машиностроении: электроискровое, электроимпульсное упрочнение, детонационно-газовое напыление, метод намораживания. Указанные методы имеют недостаточную эффективность, требуют использования сложного оборудования либо находятся в стадии экспериментальных исследований.

Финальной операцией восстановления дисков сеялок John Deere 455 является восстановление остроты режущей кромки. Задача восстановления остроты режущей кромки у восстановленных дисков актуальна еще и потому, что в настоящее время нет надежной технологии и оборудования для выполнения этой операции.

В связи с тем что стали, из которых изготовлены рабочие органы, относятся к категории трудно обрабатываемых материалов [4], целесообразно провести поиск и исследование новых способов размерной обработки для многократного заострения дисков сеялок John Deere 455 в процессе эксплуатации.

Методика. Особенно большой интерес представляет группа электрофизических способов обработки, обладающих высокой производительностью, и прежде всего способ электроконтактной обработки (ЭКО) под слоем воды, как наиболее приемлемый.

Электроконтактная обработка является комбинированным методом обработки, использующим электрическое, тепловое и механическое воздействия. Она осуществляется путем непосредственного контакта быстродвижущегося инструмента с заготовкой при подводе в зону контакта электрического тока большой плотности [5; 6].

Достоинствами этого метода обработки является возможность работы на переменном токе на воздухе или в воде без применения специальных электролитов. Для этой обработки используют электрический ток, определяемый несколькими тысячами ампер при малом напряжении, ЭКО является одним из высокопроизводительных методов резания.

Часто обработку производят вращающимися с большими окружными скоростями (30…35 м/сек) гладкими металлическими дисками, которые создают непрерывный контакт; они плохо удаляют расплавленный металл, приводя к образованию больших наплывов. Использование профильных или винтовых дисков позволяет осуществлять обработку с периодическим контактом.

Для ЭКО используют переменный ток безопасного для работы напряжения (10…25 А).

Обработку можно производить со значительным давлением — до 10…15 кгс/см2 (электрофрикционная резка металла), с малым давлением — до 2 кгс/см2 (электроконтактная заточка инструмента) и практически без давления (в режиме электрического оплавления). При работе с низкими напряжениями (до 10…12 В) съем металла происходит путем нагрева контактных перемычек; обработка при высоких напряжениях идет в основном за счет дуговых разрядов; обработка при средних величинах напряжений (12…20 В) сопровождается как непосредственно нагревом контактных перемычек, так и дуговыми разрядами [2; 9-10].

Обусловленное этими источниками тепло, выделяясь в зоне контакта, размягчает и расплавляет материал срезаемого слоя; движение инструмента обеспечивает механический вынос частиц металла из зоны обработки.

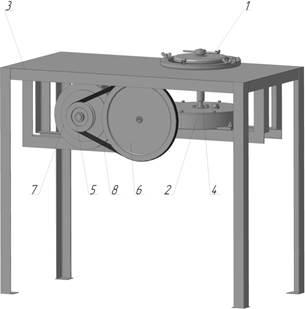

На рис. 2 представлен общий вид установки для заострения сошников сеялки John Deere 455.

Рис. 2. Приспособление для заострения сошников сеялки John Deere 455:

1 - тарелка монтажная; 2 - редуктор; 3 - стол; 4 – проставка; 5 - шкив ведущий; 6 - шкив ведомый; 7 - электродвигатель АМУ112М8; 8 – ремень.

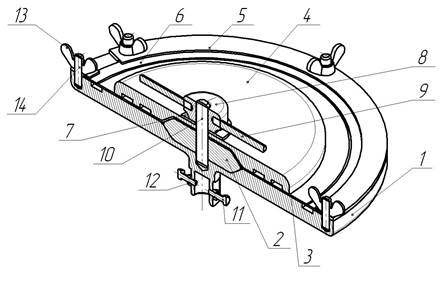

На рис. 3 представлена тарелка монтажная, предназначенная для центрирования электрода инструмента и диска во время процесса заострения.

Рис. 3. Тарелка монтажная:

1 – тарелка; 2 – проставка; 3 – диск; 4 – тарелка прижимная; 5 – кольцо прижимное;

6 – лента; 7 – шайба; 8 – вороток; 9 – рукоятка; 10 – шпилька; 11 – болт М6х20

ГОСТ 15589-70; 12 – гайка М6 ГОСТ 5927-70; 13 – гайка М10 ГОСТ 3032-76; 14 – шпилька М10х25 ГОСТ 22034-76.

Диски сошников затачивают под углом 20+2° до остроты лезвия в пределах 0...0,5 мм. Местные утолщения лезвия допускаются до 1 мм суммарной длиной не более 1/4 окружности диска.

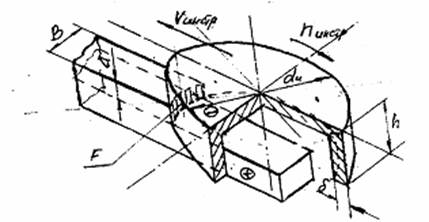

Рис. 4. Схема обработки поверхности детали:

В - ширина обработки; du – диаметр наружной цилиндрической части электрода-инструмента; h – высота (длина) цилиндрической части; d - толщина стенки цилиндрической части инструмента; F – площадь контакта детали и инструмента.

Выводы. При изучении научных работ выявлено, что:

- существующие известные способы заострения сошников сеялки (например, заточка абразивным кругом) энергоемки, требуют больших трудозатрат и малоэффективны;

- из рассмотренных возможных способов обработки применительно к заострению сошников сеялок наиболее приемлемым является способ электроконтактной подводной обработки, отличающийся наибольшей производительностью, относительно высокой экологической чистотой и относительно малой энергоемкостью.

В результате теоретического анализа схем заострения способом подводной электроконтактной обработкой сделан вывод о том, что максимальная локализация процесса достигается по схеме, приведенной на рисунке 4, при условии симметричного расположения оси вращающегося электрода - инструмента относительно ширины – В, снимаемого припуска обработки (припуск 2…4 мм снимается за один проход).

Данный метод обработки дисков сошников позволяет вести работу по упрочненной поверхности и обеспечить точность изготовления одновременно по двум параметрам: диаметр, плоскостность.

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, заведующий кафедрой электротехники и автоматики ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж;

Кондрашова Е.В., д.т.н., профессор кафедры технического сервиса и технологии машиностроения ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж.