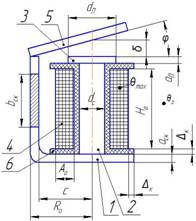

Большую группу приводных электромагнитов, с внешним по отношению к катушке якорем, совершающим ограниченное вращательное перемещение, принято [5 и др.] называть клапанными. Наиболее широкое применение [1-13] получила разновидность таких электромагнитов, питающихся от источников постоянного напряжения [9], выполненных на основе магнитной системы (рис. 1) с Г-образной скобой магнитопровода (КЭМ). Известно значительное число методик проектного расчета (определение размеров по заданным условиям функционирования) КЭМ, часть из которых указана в списке использованной литературы.

Нами предпринята попытка сопоставления

известных методик проектного расчета КЭМ.

Нами предпринята попытка сопоставления

известных методик проектного расчета КЭМ.

При проектировании заданы одинаковые исходные данные:

![]() = 8 кг = 78,4 Н – механическое усилие,

которое должен преодолеть приводной электромагнит; (усилие, приведенное к оси

сердечника);

= 8 кг = 78,4 Н – механическое усилие,

которое должен преодолеть приводной электромагнит; (усилие, приведенное к оси

сердечника);

![]() = 0,39

см = 3,9·10-3

м – рабочий воздушный зазор вдоль оси сердечника;

= 0,39

см = 3,9·10-3

м – рабочий воздушный зазор вдоль оси сердечника;

![]() = 120 °С – допустимая температура нагрева

обмотки;

= 120 °С – допустимая температура нагрева

обмотки;

![]() = 40 °С – расчетная температура окружающей

среды для электромагнитных контакторов общепромышленного применения;

= 40 °С – расчетная температура окружающей

среды для электромагнитных контакторов общепромышленного применения;

![]() – максимальное напряжение (в долях

номинального

– максимальное напряжение (в долях

номинального ![]() ), которое длительно может быть приложено

к обмотке.

), которое длительно может быть приложено

к обмотке.

Результаты проектного расчета КЭМ сведены в табл. 1.

В первых трех методиках, соответственно

[3, 5, 10], определение размеров

В первых трех методиках, соответственно

[3, 5, 10], определение размеров ![]() ,

, ![]() базируется на использовании

конструктивного фактора

базируется на использовании

конструктивного фактора ![]() в зависимости от

значения которого по кривой отсчитывается магнитная индукция (

в зависимости от

значения которого по кривой отсчитывается магнитная индукция (![]() ) в рабочем воздушном зазоре и

коэффициент рассеяния магнитного потока (

) в рабочем воздушном зазоре и

коэффициент рассеяния магнитного потока (![]() ) в

основании сердечника (в месте сочленения сердечника с Г-образной скобой). В

рассматриваемом примере:

) в

основании сердечника (в месте сочленения сердечника с Г-образной скобой). В

рассматриваемом примере: ![]() кг0,5/см;

кг0,5/см; ![]() Тл;

Тл; ![]() .

Сечение полюсного наконечника (

.

Сечение полюсного наконечника (![]() ) рекомендуется [5]

рассчитывать по выражению

) рекомендуется [5]

рассчитывать по выражению

![]() м2.

м2.

В работе [10] – по ![]() м2.

м2.

В работе [3] этот момент не оговаривается;

поэтому для вычисления ![]() можно принять последнее

выражение.

можно принять последнее

выражение.

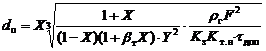

Для КЭМ с круглым полюсным наконечником

диаметр (![]() ) полюсного наконечника рассчитывается по

формуле

) полюсного наконечника рассчитывается по

формуле ![]() .

.

Для расчета площади поперечного сечения

сердечника (![]() ) используется

) используется ![]() .

.

Приняв в первой [5] методике ![]() Тл, а во второй [10] –

Тл, а во второй [10] – ![]() Тл, согласно с последним выражением можно

получить соответственно

Тл, согласно с последним выражением можно

получить соответственно ![]() мм и

мм и ![]() мм.

мм.

Площадь поперечного сечения (![]() ) якоря выполняется:

) якоря выполняется:

в методике [5] по выражению ![]() м2;

м2;

в методиках [1 и 3] по выражению ![]() м2.

м2.

Заметим, что первоначально выбранное

значение индукции ![]() в методике [3] в последующем уточняется

и не является величиной «произвольно» влияющей на размеры электромагнита.

в методике [3] в последующем уточняется

и не является величиной «произвольно» влияющей на размеры электромагнита.

Толщина (![]() )

полюсного наконечника определяется [5, 10] согласно выражению

)

полюсного наконечника определяется [5, 10] согласно выражению

![]() .

.

В [5] утверждается, что если сердечник

имеет шляпку нерационально выбирать внешний диаметр обмотки больше в

(2,5÷3) раза диаметра сердечника. Следовательно, (в среднем) можно

принять ![]() .

.

Здесь же рекомендуется целесообразная

длина (![]() ) обмотки, составляющая

) обмотки, составляющая ![]() . Выбрав

. Выбрав ![]() ,

имеем

,

имеем ![]() м. Ширина F-образной скобы принимается

м. Ширина F-образной скобы принимается ![]() , а ее толщина

, а ее толщина ![]() .

Следовательно

.

Следовательно ![]() м,

м, ![]() м.

Ширину якоря (

м.

Ширину якоря (![]() ) можно принять равной

) можно принять равной ![]() , тогда толщина якоря

, тогда толщина якоря ![]() составит

составит ![]() м.

Таким образом, в соответствии с методикой [9] определены все размеры КЭМ.

м.

Таким образом, в соответствии с методикой [9] определены все размеры КЭМ.

Необходимая магнитодвижущая сила (![]() )

обмотки определяется в [10, 11]

)

обмотки определяется в [10, 11]

![]() ,

,

где ![]() –

коэффициент запаса;

–

коэффициент запаса; ![]() – коэффициент потерь.

– коэффициент потерь.

Приняв ![]() ,

,

![]() на среднем уровне, получим

на среднем уровне, получим

![]() А.

А.

Выбирается толщина (![]() ) каркаса катушки

) каркаса катушки ![]() м,

коэффициенты –

м,

коэффициенты – ![]() ;

; ![]() (обмотка намотана на металлическую

трубу);

(обмотка намотана на металлическую

трубу); ![]() –заполнения обмоточного окна;

–заполнения обмоточного окна; ![]() Вт/м2·°С – теплопередачи с наружной боковой

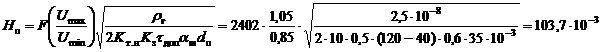

поверзности обмотки. Рассчитывается: внутренний диаметр обмотки:

Вт/м2·°С – теплопередачи с наружной боковой

поверзности обмотки. Рассчитывается: внутренний диаметр обмотки: ![]() м;

м;

![]() м;

м; ![]() м;

м;

![]() .

.

Полагая, что среднеобъемная температура в обмотке равна допустимой, рассчитывается удельное электрическое сопротивление обмоточной меди:

![]() Ом·м.

Ом·м.

Далее в методике [10, 11] рассчитывается

высота (![]() ) обмотки:

) обмотки:

м,

м,

где

![]() – превышение температуры поверхности (

– превышение температуры поверхности (![]() )

охлаждения обмотки (среднеповерхностная температура обмотки принята равной

среднеобъемной).

)

охлаждения обмотки (среднеповерхностная температура обмотки принята равной

среднеобъемной).

Уточняется

коэффициент теплопередачи ![]() :

:

![]() м2.

м2.

![]() Вт/м2·°С.

Вт/м2·°С.

Таблица 1

Результаты проектного расчета КМС по различным методикам

|

п/п |

Источник информации |

|

|

|

|

|

|

|

|

|

|

|

Примечание |

|

1 |

[5] |

24,3 |

|

|

41,3 |

30,4 |

3,97 |

|

|

5,0 |

|

2,5 |

|

|

2 |

[10] |

29,7 |

21 |

103,7 |

45,1 |

35,9 |

4,2 |

9,66 |

71,7 |

7,7 |

71,7 |

2,5 |

|

|

3 |

[3] |

34,0 |

10,3 |

106 |

45,1 |

29,5 |

3,97 |

8,4 |

|

8,4 |

|

|

|

|

4 |

[12,13] |

19,7 |

|

|

|

|

|

|

|

|

|

|

на основе экспериментальной усредненной безразмерной тяговой характеристики |

|

5 |

[6] |

25,7 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

[8] |

27,3 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

[7] |

25,1 |

|

|

|

|

|

|

|

|

|

|

1. Минимизация

массы активных материалов |

|

8 |

[2] |

19,8 |

|

|

|

|

|

|

|

|

|

|

1.Минимизация массы активных

материалов 2.Экспериментальная обобщенная нагрузочная характеристика |

Уточненное

значение ![]() отличается от первоначально-принятого на 5 %. В

методике [3] рекомендуется (табл. 2) задаваться отношениями

отличается от первоначально-принятого на 5 %. В

методике [3] рекомендуется (табл. 2) задаваться отношениями ![]() ,

,

![]() . Внутренний диаметр обмотки

. Внутренний диаметр обмотки ![]() уточняется

по выражению

уточняется

по выражению

.

.

Таблица 2

Основные кратности, рекомендуемые в [3]

|

Критерий оптимальности |

X |

Y |

|

Минимальные габариты |

0,62-0,69 |

1,0 |

|

Минимальная стоимость активных материалов |

0,65-0,80 |

1,8-1,9 |

При принятых X=0,65; Y=1,8 имеем

![]() м.

м.

![]() м.

м.

Расхождение составляет ![]() .

.

Принимаем ![]() Тл

и тогда

Тл

и тогда ![]() м2.

м2.

![]() м.

м.

Расхождение ![]() .

Можно принять

.

Можно принять ![]() м.

м.

Методика

[12,13] базируется на экспериментальных тяговых характеристиках, усредненных по

силе и представленных в безразмерной критериальной форме. При проектировании

изначально задаются кратностями (соразмерностями) в КЭМ в долях диаметра

сердечника указанными (табл. 1) над чертой: ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

На

основании формулы Максвелла при принятой первоначально индукции ![]() Тл

определяется

Тл

определяется ![]() и

и ![]() :

:

![]() м2;

м2; ![]() м.

м.

Определяется

![]() . По безразмерной усредненной тяговой

характеристике [13] определяется

. По безразмерной усредненной тяговой

характеристике [13] определяется ![]() .

.

![]() А.

А.

Рассчитывается ![]() А.

А.

![]() м.

м.

В

соответствии с [13] определяется коэффициент ![]() .

.

Рассчитывается ![]() А.

А.

Выполняются

аналогичные расчеты при ![]() м и

м и ![]() м,

результаты которых занесены в табл. 3.

м,

результаты которых занесены в табл. 3.

Таблица 3

К определению диаметра сердечника по методике [12,13]

|

Номер варианта |

|

|

|

|

|

1 |

26,4 |

19,4 |

3584 |

3243 |

|

2 |

27 |

19,9 |

3315 |

3365 |

|

3 |

28 |

20,6 |

3245 |

3548 |

Решив графически уравнение ![]() ,

относительно

,

относительно ![]() получим

получим ![]() м.

Тогда

м.

Тогда ![]() м.

м.

Принимая во внимание соразмерности в КЭМ (записаны в табл. 1 над чертой) очевидным образом определяются размеры КЭМ (записаны в табл. 1 под чертой). Методика [5] предварительного (проектного) расчета электромагнитов названа «по определяющему размеру». Позже [7] она получила название метода «корректирующих функций». Суть обсуждаемой методики проиллюстрируем с использованием принятых исходных данных проектного расчета.

Выбирается основные коэффициенты

кратностей геометрических размеров КЭМ: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Выбираются

основные физические параметры и коэффициенты: ![]() °С;

°С; ![]() °С;

°С; ![]() Вт/м2·°С;

Вт/м2·°С; ![]() Вт/м2·°С;

Вт/м2·°С; ![]() Ом·м; коэффициент заполнения обмоточного

окна

Ом·м; коэффициент заполнения обмоточного

окна ![]() ; коэффициент запаса по силе

; коэффициент запаса по силе ![]() ;

;

![]() .

.

В

КЭМ принимается допущение, что электромагнитный момент создается за счет усилия

в рабочем воздушном зазоре (![]() ).

).

Для

однокатушечного КЭМ ![]() .

.

Комплекс

коэффициентов (![]() ) запаса

) запаса ![]() .

.

Комплекс физических параметров:

![]() м3/Н.

м3/Н.

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

тогда комплекс коэффициентов

;

тогда комплекс коэффициентов ![]() .

.

![]() .

.

![]() ; принимаем

; принимаем ![]() ;

;

![]() ;

; ![]() .

.

![]() .

.

![]() .

.

Решая графически уравнение ![]() относительно

относительно

![]() , можно определить

, можно определить ![]() . В

рассматриваемом примере

. В

рассматриваемом примере ![]() . Следовательно,

. Следовательно, ![]() м.

При известных (принятых) кратностях геометрических размеров очевидным образом

вычислены размеры КЭМ; приведенные в табл. 1 (под чертой в строке под номером

5).

м.

При известных (принятых) кратностях геометрических размеров очевидным образом

вычислены размеры КЭМ; приведенные в табл. 1 (под чертой в строке под номером

5).

Суть методики [8], как и выше

рассмотренных [12] и [6], состоит в предварительно выбираемых кратностях

размеров КЭМ. Основное отличие заключается в том, что выражение для магнитной

проводимости [4] неравномерного поля рабочего зазора приводится к равномерному,

с площадью поперечного сечения полюса ![]() , которое в последующем используется в

упрощенной формуле Максвелла для расчета электромагнитной силы.

, которое в последующем используется в

упрощенной формуле Максвелла для расчета электромагнитной силы.

Из выражений необходимой МДС для

создания требуемой электромагнитной силы и максимально допустимой по условию

предельного нагрева (до допустимой температуры) определяется магнитная индукция

в рабочем воздушном зазоре. Далее, на основании формулы Максвелла определяется

диаметр сердечника (![]() м). По принятым кратностям

рассчитываются размеры КЭМ. Отметим, что по методике [8], при прочих равных

условиях, получился диаметр сердечника наиболее близкий к реальному [12] КЭМ с

м). По принятым кратностям

рассчитываются размеры КЭМ. Отметим, что по методике [8], при прочих равных

условиях, получился диаметр сердечника наиболее близкий к реальному [12] КЭМ с ![]() м.

м.

В методиках[2] и [7] рассматриваются

проектные расчеты, минимизирующие массу активных материалов КЭМ (суммарной

ферромагнитной стали и обмоточной меди). Проектные расчеты в данном случае

выполнены при следующих исходных данных: ![]() Н;

Н;

![]() м;

м; ![]() °С;

°С; ![]() °С;

обмотка намотана на металлическую трубу (

°С;

обмотка намотана на металлическую трубу (![]() );

);![]() ; режим работы – длительный [7].

; режим работы – длительный [7].

Выбираются [7] коэффициенты запаса для

критических условий: ![]() ;

; ![]() ;

; ![]() . Выбираем кратности в КМС (в табл. 1

над чертой).

. Выбираем кратности в КМС (в табл. 1

над чертой).

В соответствии с рекомендациями в [3]:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

![]() °С;

°С; ![]() °С.

°С.

Далее решается задача по методике [6] и

определяется ![]() м.

м.

В строке под номером 7 таблицы 1 записаны под чертой кратности КЭМ.

В строке под номером 8 таблицы 1 записаны результаты оптимизационного расчета кратностей КЭМ (под чертой), минимизирующих массу активных материалов. Суть методики та же, что изложена в [2], изменяется лишь критерий оптимальности.

Методики [5, 10], базирующиеся на

понятии «конструктивный фактор», строго говоря справедливы при:

условно-полезной работе (![]() ) равной 0,6 кг·см; превышении температуры нагрева

обмотки

) равной 0,6 кг·см; превышении температуры нагрева

обмотки ![]() °С; длительном режиме работы. Без

должного обоснования выбираются: кратность высоты обмотки [5]; отношение высоты

к толщине обмотки [10,11]; магнитная индукция в основании сердечника;

коэффициенты потерь и запаса магнитодвижущей силы; коэффициенты теплопередачи:

именно эти обстоятельства приводят к значительным расхождениям при определении

диаметра сердечника (см. строки с номерами 1, 2, 3 табл. 1).

°С; длительном режиме работы. Без

должного обоснования выбираются: кратность высоты обмотки [5]; отношение высоты

к толщине обмотки [10,11]; магнитная индукция в основании сердечника;

коэффициенты потерь и запаса магнитодвижущей силы; коэффициенты теплопередачи:

именно эти обстоятельства приводят к значительным расхождениям при определении

диаметра сердечника (см. строки с номерами 1, 2, 3 табл. 1).

При иллюстрации методик [6, 8, 10,13] приняты

одинаковые кратности геометрических размеров (исключение составляет ![]() в

строке с номером 5). Наибольшее отличие рассчитанного значения диаметра

сердечника (

в

строке с номером 5). Наибольшее отличие рассчитанного значения диаметра

сердечника (![]() ) от фактического значения [12] (

) от фактического значения [12] (![]() м)

на реальном приводном электромагните оказалось при использовании в проектной

методике экспериментальной усредненной тяговой характеристики [13]. Связано

это с тем, что обобщенная нагрузочная характеристика [1] в значительной степени

зависит от кратностей размеров КЭМ и магнитной индукции в стали.

м)

на реальном приводном электромагните оказалось при использовании в проектной

методике экспериментальной усредненной тяговой характеристики [13]. Связано

это с тем, что обобщенная нагрузочная характеристика [1] в значительной степени

зависит от кратностей размеров КЭМ и магнитной индукции в стали.

Предпочтительны методики проектного

расчета, основанные на экспериментальных зависимостях силовых характеристик и

тепловых параметров. Они адекватно учитывают особенности топологии магнитных и

температурных полей КЭМ, позволяют минимизировать количество выбираемых

кратностей и коэффициентов, что повышает достоверность результатов синтеза.

Так, например, в методике, описанной в [2], предварительно задаются лишь

кратности не определяющих (слабо влияющих на результаты проектного расчета)

размеров КМС. Основные размеры и их кратности (![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ) определяются в результате минимизации

функции цели (в рассмотренном случае – массы активных материалов) и

представлены в табл. 1 (под чертой в строке с номером 7).

) определяются в результате минимизации

функции цели (в рассмотренном случае – массы активных материалов) и

представлены в табл. 1 (под чертой в строке с номером 7).

Выводы

1. Методики проектного расчета, базирующиеся на использовании «конструктивного фактора» могут быть рекомендованы для определения размеров клапанных электромагнитов лишь в первом приближении.

2. Использование в проектных методиках усредненной тяговой характеристики может привести к существенному искажению размеров электромагнитов, поэтому предпочтительным является использование экспериментальной обобщенной нагрузочной характеристики.

3. Предлагаемая методика оптимизационного проектного расчета клапанного электромагнита позволила определить его размеры, обеспечивающие в 1,58 раза меньшую массу активных материалов, чем известная, предложенная в [7] методика.

Исследование выполнено в рамках базовой части государственного задания Министерства образования и науки России

Афанасьев А.А., д.т.н., профессор, профессор кафедры автоматики и управления в технических системах ФГБОУ ВПО «Чувашский государственный университет имени И.Н. Ульянова», г. Чебоксары;

Павленко А.В., д.т.н., профессор, заведующий кафедрой электромеханики и электрических аппаратов ФГБОУ ВПО «Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова», г. Новочеркасск.