Составляющие многослойных металлических композиций обладают различными физическими и механическими свойствами, имеют неоднородный химический состав [9-10]. Свойства промежуточной зоны между слоями также отличаются от свойств металлов, входящих в данную композицию [8]. Эти обстоятельства необходимо учитывать при разработке технологических процессов обработки биметаллов, которые во многих случаях существенно отличаются от процессов обработки однородных металлов. Обработка таких деталей зачастую является невозможной на традиционном металлообрабатывающем оборудовании. В связи с этим при обработке биметаллов широкое применение нашли технологии электроэрозионной обработки (ЭЭО).

Электроэрозионная обработка (ЭЭО) основана на эффекте расплавления и испарения микропорций материала, в основном под тепловым воздействием импульсов электрической энергии. Эта энергия выделяется в канале разряда между поверхностью обрабатываемой детали и электродом-инструментом, погруженным в жидкую (обычную неэлектропроводящую) среду. Следующие друг за другом импульсные разряды производят выплавление и испарение микропорции материала; частицы расплавленного материала выбрасываются из зоны обработки развивающимся в канале разряда давлением, и электрод-инструмент (ЭИ) получает возможность внедряться в обрабатываемую деталь [4].

Материал, из которого изготовлен ЭИ, является одним из основных элементов, участвующих в электроэрозионном процессе. Производительность и качество ЭЭО находятся в зависимости от материала ЭИ. Электрод-инструмент должен изготовляться из эрозионно-стойкого материала, обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО и максимальную производительность при малом износе. Количество тепловой энергии, выделяющейся на каждом из электродов при импульсном электрическом разряде, неодинаково; также различно и количество снимаемого материала с поверхности каждого из электродов.

Менее интенсивная электрическая эрозия будет менее интенсивной у материалов, обладающих высокими температурами плавления. Материалы, используемые для изготовления электродов-инструментов, в порядке возрастания их эрозионной стойкости: алюминий и его сплавы, серый чугун, латунь, медь, вольфрам, графитированные материалы [1].

Неизбежным результатом действия импульса тока является расплавление не только обрабатываемого материала, но и материала электрода. При обработке биметалла износ ЭИ будет неравномерным. Основы процесса ЭЭО биметаллов изучены не в полной мере [5].

Целью работы является экспериментальное исследование износа ЭИ при обработке биметалла на копировально-прошивном станке в зависимости от материала электрода-инструмента и режимов обработки.

Материалы и методы исследования

Экспериментальные исследования проводились на электроэрозионном копировально-прошивном станке Smart CNC.

В качестве рабочей жидкости выбрано масло EDM Oil – IPOL SEO 450.

В качестве обрабатываемого материала биметалл, состоящий из стали 09Г2С по ГОСТ 19281-89 и меди М1 по ГОСТ 859-2001.

Режимы обработки представлены в таблице 1.

Таблица 1

Режимы обработки

|

Режимы обработки |

min |

med |

max |

|

Ton, мкс |

1 |

100 |

750 |

|

Ip, А |

0.5 |

3 |

20 |

|

U, В |

50 |

50 |

50 |

|

Глубина обработки, мм |

5 |

5 |

5 |

|

Значение режимов обработки в кодах станка Smart CNC |

Е13 |

Е55 |

Е96 |

В качестве электродов-инструментов используются: латунь марки Л65 ГОСТ 17711-93, медь марки М1 ГОСТ 859-2001, дюралюминий марки Д16 ГОСТ 4784-74, сталь 20 ГОСТ 1050-88. Диаметр электродов 8 мм.

Результаты эксперимента и обсуждение

В результате проведения экспериментальных исследований установлено, что в процессе ЭЭО биметалла наблюдается неравномерность износа ЭИ. Результаты разности износа ЭИ в зависимости от режима обработки и материала электрода представлены в таблице 2.

Таблица 2

Результаты износа ЭИ

|

Режим обработки/ Материал электрода |

Разность износа на min режиме |

Разность износа на med режиме |

Разность износа на max режиме |

|

Латунь |

1,70 |

2,54 |

3,24 |

|

Медь |

0,70 |

0,06 |

0,03 |

|

Дюраль |

1,61 |

2,64 |

1,20 |

|

Сталь |

1,82 |

1,60 |

1,53 |

Износ латунного, дюралевого, стального, медного электродов на режимах min, med, max представлен на рисунках 1, 2, 3, 4 (а, б, в) соответственно.

Проведенные эксперименты показали, что максимальный износ электродов достигнут при обработке на режиме max.

При обработке латунным электродом наблюдается наибольшая неравномерность износа рабочих поверхностей электрода-инструмента.

|

|

||

|

а) |

б) |

в) |

Рис. 1. Износ латунного электрод-инструмента

Обработка дюралевым электродом характеризовалась интенсивным образованием продуктов эрозии и их налипанием на рабочие участки электрода-инструмента. Обработка биметаллической заготовки на max режиме дюралевым электродом сопровождалась интенсивным износом ЭИ и возникновением наростов. В связи с возникновением наростов на дюралевом ЭИ процесс ЭЭО характеризовался возникновением короткого замыкания и остановкой процесса резания.

|

|

||

|

а) |

б) |

в) |

Рис. 2. Износ дюралевого электрод-инструмента

Обработка биметалла стальным электродом-инструментом характеризуется нестабильной обработкой. На поверхности электрода-детали в процессе обработки формировался нарост из отработанных продуктов эрозии.

|

|

||

|

а) |

б) |

в) |

Рис. 3. Износ стального электрод-инструмента

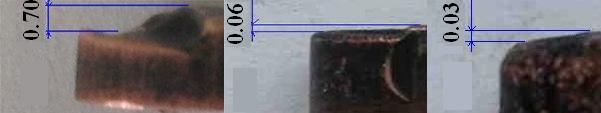

Электроды-инструменты из меди позволили обеспечить наибольшую производительность обработки биметалла.

При обработке медным электродом на режимах med и max износ электрода является минимальным и составляет 0,06 мм и 0,03 мм соответственно. Образования нароста не наблюдалось. Процесс ЭЭО характеризовался стабильным искрообразованием.

|

|

||

|

а) |

б) |

в) |

Рис. 4. Износ электрод-инструмента

Показано, что наиболее стабильную обработку биметаллических материалов обеспечивают электроды, выполненные из меди.

Из результатов эксперимента установлено, что ЭИ из меди дают возможность обеспечивать наиболее стабильное течение процесса ЭЭО обработки биметалла и минимальную разность износа в местах обработки стали и меди.

Выводы

Показано, что при обработке латунным электродом биметалла, состоящего из стали и меди, износ ЭИ неравномерен: в месте обработки меди электрод изнашивается сильнее, чем в месте обработки стали. Максимальная разница в износе электрода составляет 3,24 мм

Установлено, что при обработке медным электродом на med, max режимах износ электрода является минимальным и составляет 0,06 мм и 0,03 мм соответственно.

Показано, что при обработке дюралевым электродом биметалла, состоящего из стали и меди, износ ЭИ неравномерен: в месте обработки меди электрод изнашивается сильнее, чем в месте обработки стали. Максимальная разница в износе электрода составляет 2,64 мм.

Показано, что при обработке стальным электродом биметалла, состоящего из стали и меди, износ ЭИ неравномерен: в месте обработки меди электрод изнашивается сильнее, чем в месте обработки стали. Максимальная разница в износе электрода составляет 1,82 мм.

Экспериментально определено, что целесообразно обрабатывать биметалл, полученный из материала стали 09Г2С по ГОСТ 19281-89 и материала наплавки М1 по ГОСТ 859-2001, медным электродом на med режиме с силой тока Ip=20А, временем включения импульса Ton=750, напряжением U=50 В, при max режиме с силой тока Ip=3А, с временем включения импульса Ton=100, напряжением U=50 В.

Рецензенты:

Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., проф., ПНИПУ, г. Пермь.