Все инструменты, в зависимости от совершения движения резания и подачи (одновременно или в разное время) делятся на группы[1]:

1. Инструмент с простым движением, при котором движение резания и движение подачи выполняются раздельно.

2. Инструмент со сложным движением, при котором движение резания и движение подачи происходят одновременно.

К резанию в условиях постоянного контакта с материалом относится точение, сверление, зенкерование, развертывание, протягивание и т.д. С помощью такого типа обработки изготавливается наибольшее количество деталей цилиндрической формы. Данный вид механической обработки является наиболее распространенным не вызывает существенных проблем. С другой стороны, выступает ряд изделий, предполагающий прерывистую обработку с переменной нагрузкой, например: фрезерования, шлицефрезерование, зубофрезерование, эксцентричное точение, точение в условиях переменной величины припуска и др. Отличительной чертой такой обработки является резание с переменной величиной нагрузки в сечении срезаемого слоя, при этом другие характеристики процесса резания испытывают постоянное изменение от минимального до наибольшего значения. Колебания нагрузки при изменении силы резания приводят к появлению вибраций, увеличению шероховатости поверхностного слоя и уменьшению точности размеров, усиленному износу режущей поверхности инструмента. Такого рода факторы, в свою очередь, вызывают снижение стойкости инструмента, появление зазоров и люфтов в технологической системе. В ряде случаев процесс прерывистой обработки с переменной нагрузкой имеет ряд преимуществ, особенно при получении большого количества разнообразных по профилю поверхностей, а также сложных объемных поверхностей, механическая обработка которых представляет трудности в современном машиностроении. В данном случае поверхность инструмента, вращаясь со скоростью резания, находится в контакте с материалом малый период времени, при этом снижается температурное воздействие на режущую кромку инструмента, повышается теплоотвод.

Методы исследования

В работеисследованы показатели процесса для условий постоянного резания с переменной величиной снимаемого слоя, а именно, качество поверхностного слоя обрабатываемой заготовки, характер колебания нагрузки на управляемые оси используемого оборудования. Данные показатели определяют характер протекания процесса резания, величину пластической деформации обрабатываемой поверхности материала, и качественные величины процесса резания.

Существует ряд факторов, таких как: неоднородность структуры материала, внутренние напряжения, коробление – которые оказывают влияние на неравномерность распределения припуска на формируемых поверхностях. Неравномерный припуск приводит к снижению стойкости инструмента (и как следствие производительности) и к отклонению формы изделий. Способ получения заготовки, её размеры, материал, геометрическая форма согласно ГОСТ7062-90 [3] может учитывать величину неравномерности профиля и принимать следующие значения:

1. для гладких поковок круглого и прямоугольного сечения, а также круглого сечения с уступами длиной до 1000 мм и диаметром до 140 мм колебания припуска (неравномерность) составит 4 мм;

2. диаметром от 140 мм до 200 мм – 5 мм;

3. диаметром от 200 мм до 280 мм – 6 мм.

Наибольшее распространение в современном машиностроении получили изделия типа «тело вращения», поэтому остановимся на рассмотрении данной группы. В зависимости от назначения для обработки таких деталей используют различные виды оборудования, обрабатывающие центры и автоматические линии. Токарная обработка занимает главное место в механообработке, используется при черновой (14 квалитет) и при высокоточной (5-6 квалитет) обработке.

Задачей исследования является получение рекомендаций для корректировки процесса резания, что позволяет полностью характеризовать стационарный и переходный процессы в условиях переменного резания. Эти показатели напрямую связаны с характеристиками точности обработки поверхностей на использованном оборудовании.

Рис.1. Профиль обрабатываемой заготовки

В качестве объектаисследования используется моделирование динамики станка в условиях переменного резания при стационарных и переходных процессах резания.

В работе исследовано влияние величины припуска на изменение нагрузок на приводе станка. Получены зависимости для оценки величины отклонения формы обрабатываемой детали.

В качестве эксперимента производилась токарная обработка цилиндрической заготовки переменного профиля, имеющей равномерные предварительно подготовленные трапецеидальные выступы. Материал заготовки – сталь 40Х. Применялось токарное оборудованиефирмы OkumaMultusB200. Мощность шпинделя 22/15 кВт, частота вращения до 5000 об/мин. В качестве инструмента использовался резец и пластина фирмы SandvikCoromant. Оправка DCLNR 2525M 12, режущая пластина CNMG 120408 PM 4225. Режимы резания были подобраны по каталогу.

Результаты исследования

Во время точения профиля можно наблюдать изменения мощности с помощью монитора нагрузи встроенного в оборудование по вращению шпинделя (ось S):

· во время точения прямого участка 12-15%,

· при точении участка переменного профиля нагрузка возрастала 42-44%;

также наблюдалось изменение значения нагрузки вдоль оси детали (ось Z):

· во время точения прямого участка 10%,

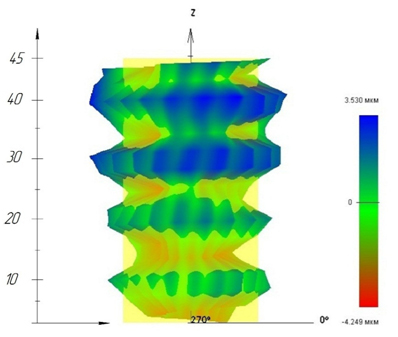

Рис.2. Объемная модель облака точек

· при точении участка переменного профиля нагрузкавозрастала до 15%.

Вследствие неравномерности снимаемого профиля была получена стружка, имеющая переменную величину. По данным образцам можно сделать вывод о величине усадки.

После проведения эксперимента шероховатость поверхности заготовки была измерена на кругломереMahrMMQ400. Полученная объемная модель облака точек переменного профиля (рисунок 2), имеющая выступы и впадины. Точки наибольших отклонений по осям X и Y приведены в таблице 1. По величине изменения профиля можно сделать вывод о изменение жесткости системы. По мере приближения к патрону с кулачками величина разброса точек уменьшается.

Таблица 1

Точки переменного профиля (X, Y– точки в двухмерном пространстве, Z – высота профиля)

|

X, мм |

Y, мм |

Z, мм |

|

24.274036 |

0.410144 |

104.038817 |

|

-0.028808 |

24.273005 |

104.778392 |

|

-24.269724 |

-0.066927 |

105.525704 |

|

0.105073 |

-24.275027 |

106.269870 |

|

24.278331 |

-0.066527 |

107.010762 |

|

0.028385 |

24.273367 |

107.758742 |

|

-24.272152 |

-0.009743 |

108.505335 |

|

0.047881 |

-24.277650 |

109.249464 |

|

24.280177 |

0.086025 |

109.994653 |

|

0.085585 |

24.275474 |

110.738413 |

|

-24.273909 |

0.047450 |

111.485165 |

В качестве результата исследования используется не действительная, а комплексная форма записи, как спектральное расположение случайной функции, так и её характеристики: спектральная плотность и корреляционная функция. Линейные операции над функциями, принимающие вид дифференциальных, интегральных и др. колебаний, осуществляются проще, когда такие колебания записаны в виде комплексной формы, в качестве показательной функции. Комплексная форма корреляционной функции и спектральнаяплотность применяется также, когда сама случайная функция (а, следовательно, и её корреляционная функция и спектральная плотность) действительна.

На примере спектрального разложения случайной функции [2] можно перейти от действительной формы к комплексной.

Приведем примерспектрального разложения

случайной функции![]() ,

на участке (0, T):

,

на участке (0, T):

![]() (1)

(1)

где

![]() –

некоррелированные случаи величины, причем для каждой пары

–

некоррелированные случаи величины, причем для каждой пары ![]() с

одинаковыми индексами дисперсии равны:

с

одинаковыми индексами дисперсии равны:

![]() (2)

(2)

Выводы

Из анализа установлено, что при токарной обработке переменного профиля возникают значительные по величине переменные нагрузки. Математическая модель на основе спектральной плотности и корреляционной функции данного процесса характеризует протекающие в технологической системе изменения и, как следствие, выявляетвлияниепараметров профиля на изменение нагрузки на приводах станка и получение выходных характеристик обрабатываемой поверхности. Использованиеполученной математической модели может найти применение в черновой и чистовой токарной обработке различных групп изделий цилиндрических с элементами переменного профиля и конических поверхностей.

Рецензенты:Иванов В.А., д.т.н., проф., зав. каф. МСИ, МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., проф., каф. МТ и КМ, ПНИПУ, г. Пермь.