При анализе процесса отделения проката при помощи кислородной резки был выявлен существенный недостаток: образование грата значительного размера, образующегося из-за стекания и застывания расплавленного металла из зоны резания, образующийся грат при дальнейшем транспортировании его по роликам приводит к значительному их износу.

Цель исследования – повысить качество поверхности торца за счет устранения грата после газокислородной резки непрерывно-литых заготовок.

Анализ причин образования грата. В основе газокислородной резки лежит использование химического процесса сгорания металла в кислороде и физического процесса выдувания жидких окислов из полости реза. Концентрированный нагрев используется для доведения металла до температуры воспламенения в кислороде.

Основными параметрами газокислородной резки являются: мощность подогреваемого пламени, давление и чистота кислорода и скорость резки. Мощность подогревающего пламени определяется расходом горючего газа в единицу времени. В процессе резания необходимо обеспечить быстрый нагрев металла до температуры воспламенения, а также поддерживать процесс разрезания без оплавления кромок [1].

Расход кислорода должен обеспечивать интенсивное окисление металла и удаление из него продуктов сгорания. При недостатке кислорода появляется (так же как и при избыточной мощности подогревающего пламени) неотделимый грат на нижних кромках реза, вследствие того, что часть расплавленного металла в полости реза не окисляется и попадает в шлак, который по этой причине прочно приваривается к кромкам при вытекании. При избытке кислорода происходит охлаждение им металла, тепло выносится из зоны горения и нарушается процесс резки [2].

Повышение давления режущего кислорода приводит к увеличению скорости его истечения из сопла мундштука, что обеспечивает удаление шлаков с фронтальной поверхности полости реза, а следовательно, к улучшению условий для окисления металла. За счет повышения давления режущего кислорода скорость резки может быть повышенная в несколько раз, но для этого требуются аппаратура и трубопроводы трасс, рассчитанные на это давление, и применение мундштуков только с коническими соплами при очень высоком качестве обработки их внутренних поверхностей [3].

Мощность подогреваемого пламени определяется тепловой мощностью окисления и сгорания металла в струе кислорода, а также тепловой мощностью сгорания природного газа в кислороде. Сумма мощностей должна быть больше мощности, необходимой для расплавления металла; иначе будет снижаться качество, скорость и производительность кислородной резки [4].

Мощность необходимая на расплавление металла вычисляется по формуле:

Wпл.=ΔH·ν·h·d·ρ (1)

где, ΔH – приращение энтальпии стали, при температурах близких к температуре плавления, и равно разности температурой плавления стали равной 14000С и температурой, при которой проводился эксперимент равной 8000С, которые для стали 40 соответственно равны Н1400=1,34*106 Дж/кг и H800=0,55*106 Дж/кг; ν – скорость движения резака, в эксперименте она равна 7,5*10-3м/с; h – ширина реза, в работе она равна 0,01 м; d – диаметр заготовки, он равняется 0,41 м; ρ – плотность стали, для стали 40 она равняется 7,8*103 кг/м3. Подставляя полученные значения в формулу (1), получим, что мощность, необходимая для расплавления металла, равна 187,5 кВт.

Мощность, необходимая на окисление и сгорание металла в струе кислорода (окисление Fe до Fe2O3), рассчитывается по формуле:

Wок=HFe2O3·QК·γ (2)

где, HFe2O3 – тепловой эффект горения металла, для стали 40 он равняется 196*103 кал/моль или 36,6*106 Дж/м3; QК – расход кислорода, в нашем случае он равен 0,06 м3/с;

γ – чистота кислорода, в данном эксперименте, она равна 97% или 0,97. Подставляя значения в формулу (2) получим, что Wок = 2,1*103Дж/с или 2,1 кВт.

Мощность, выделяемая при сгорании природного газа в кислороде:

Wгор= Нпр·Qпр (3)

где, Нпр – тепловой эффект горения природного газа в кислороде, его значение равно 33*106 Дж/м3; Qпр – расход природного газа, в нашем случае он равен 5*10-3 м3/с. Подставляя значения в формулу (3), получаем, что Wгор= 165 кВт.

Так как Wпл. должен быть< Wок+ Wгор, но при подстановке рассчитанных значений получаем, что Wпл.> Wок+ Wгор, (187,5 > 165+2,1 кВт), т.е. мощности кислородной резки недостаточно для полной расплавки металла, вследствие чего и происходит образование грата на торцевой поверхности заготовки. На рис. 1 показано образование грата на торце непрерывно-литой заготовки, после газокислородной резки.

Рис. 1. Образование грата на торце непрерывно-литой заготовки после кислородной резки

Практикой установленo [4], что использование кислорода чистотой ниже 97 % недопустимо, так как нарушается нормальное протекание процесса окисления, и образования разреза происходит за счет расплавления металла и выдувания неокисленного железа струей кислорода. Установлено, что наиболее целесообразно и экономически оправдано применение при машинной кислородной резке кислорода чистотой не менее 99,2 %. При этом уменьшение чистоты кислорода на 1 % снижает скорость резки в среднем на 20 % [5].

Так как на ОАО «ВТЗ» используется газокислородная резка с чистотой кислорода 98,4 % и 97 %, то это также является причиной образования грата.

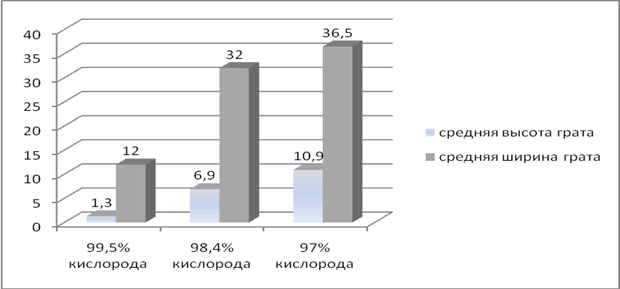

Были проведено экспериментальное исследование влияния чистоты кислорода на размеры грата при разрезании непрывно-литых заготовок. На рисунке 2 представлена диаграмма параметров образующегося грата, в зависимости от чистоты режущего кислорода.

Рис. 2. Параметры грата при газокислородной резке, в зависимости от чистоты режущего кислорода

Вывод. В ходе проведения работы были выявлены причины появления грата на поверхности заготовки после кислородной резки. К ним относятся недостаточная мощность кислородной горелки, недостаточное давление кислорода в сопле и низкая чистота содержания режущего кислорода. Для устранения грата предлагается: повысить мощность энергии кислородной резки, за счет установки дополнительных горелок; повысить давление режущего кислорода, за счет применения мундштуков с коническими соплами; и увеличить чистоту режущего кислорода с 97 % до 99,5 %.

Рецензенты:Полянчиков Ю.Н., д.т.н., профессор кафедры «Технология машиностроения» ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград;

Ханов Г.В., д.т.н., профессор, заведующий кафедры «Начертательная геометрия и компьютерная графика» ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград.