Целью исследований является поиск и обоснование форм и размеров и конструкций исполнительных органов, обеспечивающих эффективное отделение полезного ископаемого от массива.

Идея. Цель может быть достигнута развитием избирательных способов отделения полезного ископаемого от массива с силовым резанием, которые могут быть осуществлены, например, секционными унифицированными выемочными модулями (УВМ) [2, 7, 8, 9]. Унифицированные выемочные модули (УВМ) предназначены для энергосберегающей избирательной технологии отделения полезного ископаемого от массива в локальном забое преимущественно из пластовых месторождений угля, калийной руды или других полезных ископаемых.

Однако в настоящее время нет научно обоснованных методик выбора параметров исполнительных органов, осуществляющих избирательное отделение полезного ископаемого от массива.

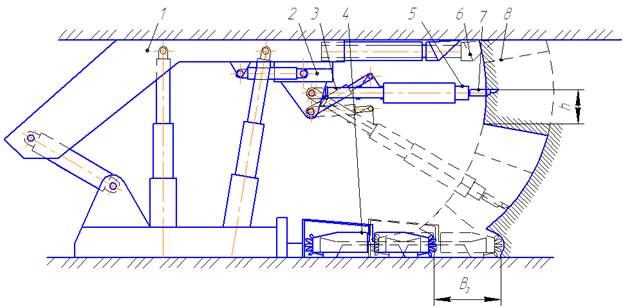

Техническое решение. В общем случае УВМ состоит из опорной базы, манипулятора и скалывающего исполнительного органа статического или статико-динамического действия в зависимости от крепости разрушаемого массива (рис. 1). В данном случае, исходя из технологических условий КМОЗ, принимаются в качестве опорной базы унифицированного выемочного модуля – секция механизированной крепи [1, 5], параметры зоны действия модуля ( локального забоя): высота забоя равна мощности пласта, ширина забоя – шагу расстановки УВМ (секций крепи), шаг подвигания забоя за цикл – шагу передвижки секции крепи (рис. 2), в качестве забойного транспорта принят забойный зарубной конвейер.

Рис. 1. Унифицированный выемочный модуль

Отличительными особенностями процесса отделения полезного ископаемого от массива исполнительным органом УВМ являются: силовое разрушение сколами толщиной h=0,10÷0,3м из предварительно фиксированной позиции поступательным движением исполнительного органа с малой средней скоростью резания 0,1 ÷ 0,5 м/c избирательно по направлению c учетом анизотропии прочностных свойств разрушаемого массива [3].

Основы метода выбора параметров исполнительного органа УВМ

Выбор и расчет параметров унифицированных выемочных модулей включает анализ исходных данных; выбор способа обработки забоя, конструкции исполнительного органа, режущескалывающего инструмента; расчет параметров исполнительного органа и обоснование схемы расстановки породоразрушающего инструмента; а также определение производительности модуля и модульного комплекса.

Исходные данные для выбора параметров ИО УВМ формируются из заданных производственных и экономических показателей, горногеологических, и технико-технологических условий и ограничений.

Учитывая свойства калийной руды (по сравнению с углем меньшая анизотропия прочностных свойств и трещиноватость, большие вязкость и прочность), сформулированы требования к исполнительному органу для работы по калийной руде:

- необходимо формирование направленных магистральных трещин в массиве локального забоя, отделяющих блок (стружку) заданного размера в процессе добычи полезного ископаемого, что обеспечит снижение энергозатрат и переизмельчение добываемой массы;

- целесообразно использование эффекта «парного скола» в процессе формирования магистральных трещин, отделяющих блок;

- следует предусмотреть наличие на исполнительном органе специальных устройств или ребер, раскалывающих отделяемые блоки на габоритные (транспортабельные) куски.

- внедрение породоразрушающего инструмента исполнительного органа в массив должно быть статическим (резание, вдавливание), ударным или комбинированным в зависимости от крепости разрушаемого массива.

Тип исполнительного органа определяется, исходя из принятой технологии обработки забоя и параметров локального забоя. С учетом прочностных свойств калийной руды и отсутствия явно выраженной системы трещиноватости в массиве может быть рекомендован скалывающий малорезцовый исполнительный орган статического действия, а для пород более крепких – статико-динамического действия с линейным расположением резцов-скалывателей в плоскости резания.

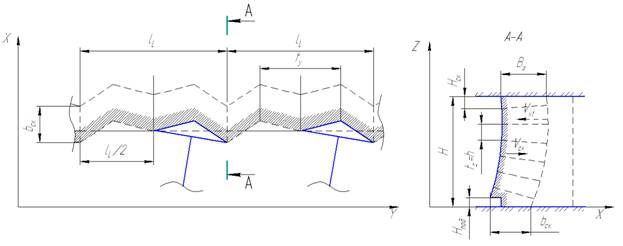

Рис. 2. Схема последовательной обработки забоя УВМ со скалывающим исполнительным органом [6]

Выбор параметров исполнительного органа рассматривается на примере схемы (рис. 2). Обработка забоя ведется от почвы к кровле с одновременной обработкой двух вертикальных секторов

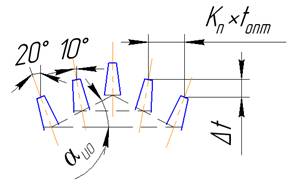

На рисунке 3 представлен вариант ступенчатой схемы расстановки резцового инструмента на исполнительном органе модуля для рассматриваемых условий.

Рис. 3. Схема расстановки резцов на исполнительном органе УВМ

Шаг расстановки резцов может быть определен по известной зависимости определения оптимального шага с учетом необходимости формирования единой устойчивой поверхности скола:

![]() ,

,

где hск – толщина скола; E – вязкость разрушаемого массива; bк – ширина режущей кромки; Kп – коэффициент парности скола, для углей - Kп =0,7÷0,8, для калийной руды - Kп =0,8÷0,9, m и n – постоянные величины, определяемые экспериментально.

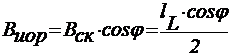

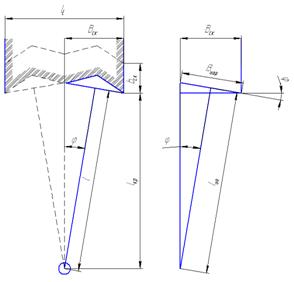

Ширина исполнительного органа выбирается в зависимости от шага установки секции крепи и применяемой схемы обработки забоя (рис. 4):

Рис. 4. Схемы к расчету параметров исполнительного органа

Ширину исполнительного органа следует уменьшить по сравнению с расчетной на величину пересечения зон сколов при работе двух соседних выемочных модулей для недопущения сцепления ИО и обеспечения гарантированного разрушения массива в пограничных зонах локальных забоев. При шаге расстановки секций крепи 1500 мм ширину этой зоны следует принять не менее 100 мм.

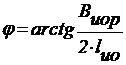

Угол поворота исполнительного органа от первоначального осевого направления φ (рис. 6) будет определяться в зависимости от параметров принятой за базу секции крепи, а также принятой технологии ведения горных работ и будет находиться оп формуле:

,

,

Начальными условиями для определения длины исполнительного органа lио будут являться конструктивные параметры секции крепи, принятой за основу унифицированного выемочного модуля, а также условие устойчивости секции крепи.

По условию технологии работы исполнительный орган должен иметь возможность скалывать полный объем верхнего и нижнего целиков породы в локальном забое, не препятствуя работе конвейера при подрезании щели или скалывателя секции крепи.

Минимальное значение длины манипулятора определяется в положении, перпендикулярном к забою на высоте подвески манипулятора:

![]() ,

,

где lкр – расстояние от подвески манипулятора до плоскости забоя; lΔ – величина технологического отступа исполнительного органа от забоя.

Максимальная длина стрелы должна обеспечивать обработку забоя на полную глубину захвата, равную шагу передвижки крепи (формула 3).

![]() ,

,

Высота подвески стрелы Нио выбирается из условия технологии работы (рис. 7) и условия прочностных характеристики конструкции, рекомендованной является подвеска стрелы на расстоянии трети величины мощности забоя:

![]() ,

,

Длительность рабочего цикла будет определяться, как сумма времени всех последовательных операций выемочного модуля по обработке забоя между двумя последовательными передвижками секций [4]:

Tц =Tпод+2× mск×nск×(Tyt+Tzt+Tск+Txt)+Ткр,

где Tпод – время подрубки по почве забоя; mск – количество сколов по мощности пласта; nск – количество сколов с глубиной скола bск в ширине захвата Bз; Tyt – время позиционирования исполнительного органа по ширине обрабатываемого пространства; Tzt – время позиционирования исполнительного органа по высоте обрабатываемого пространства; Tск – время скола; Txt – время холостого хода исполнительного органа; Ткр – время передвижки крепи.

Количество добываемой модулем руды за цикл будет равно:

![]() ,

,

где ![]() – плотность породы в

массиве.

– плотность породы в

массиве.

Техническая производительность УВМ за цикл рассчитывается, исходя из объема добычтой руды за цикл и времени цикла:

![]() .

.

Техническая производительность комплекса будет определяться произведением технической производительности УВМ на количество УВМ в составе фронтального комплекса, с учетом коэффециента одновременности работы. Принцип определения производительности выемочного модуля сохраняется как для условий работы в длинных очистных забоях, так и при отработке целиков или некандиционных участков шахтных полей.

Выводы

Из проведенного анализа следует:

- унифицированные выемочные модули, работающие в составе фронтального комплекса, способны проводить выемку полезного ископаемого целиках или ограниченных по размеру участках, прилегающих к зонам геологических нарушений или к границам шахтного поля, которые в настоящий момент не отрабатываются и остаются в забалансовых запасах;

- обработка забоя унифицированными выемочными модулями ведется с приемлемой производительностью и высокой интенсивностью, в то же время обеспечивая достаточную крупность продуктов разрушения;

- представленная методика расчета может быть применена для расчета основных параметров выемочных модулей при их работе в различных горно-геологических условиях.

Рецензенты:Тимофеев И. П., д.т.н., профессор кафедры Машиностроения, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург.

Александров В. И., д.т.н., заведующий кафедрой Горных транспортных машин, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Национальный минерально-сырьевой университет «Горный», г. Санкт-Петербург.