Методика исследований

Рентгенофазовый анализ сырьевых материалов проведен на дифрактометре фирмы Shimadzu XRD-6000. Термический анализ выполнен на термоанализаторе STA 449C фирмы Netzch со скоростью подъема температуры 10 град/мин. Изготовление образцов, их сушку и обжиг, исследование вспучиваемости исходного глинистого сырья и масс с корректирующими и опудривающими добавками, а также оценку плотности керамзитового гравия проводили в соответствии с методикой [5]. Качественные показатели керамзитового гравия: прочность зерен гравия при раскалывании, потеря массы крупного заполнителя при кипячении, водопоглощение — определяли в соответствии с требованиям ГОСТ 9758-86.

Результаты исследований и их обсуждение

В качестве глинистого материала исследовано сырье Сажинского месторождения — средневспучивающаяся порода, из которой в лабораторных условиях можно получить керамзит с кажущейся плотностью в куске 0,5–0,8 г/см3 и коэффициентом вспучивания 2,5–4,5, а в производственных — с насыпной полностью 350–400 кг/м3, с плотностью в куске 600–850 кг/м3 и коэффициентом вспучивания 2–3.

В качестве объектов для осуществления процесса опудривания исследованы кварцит молотый, отработанная формовочная смесь литейного производства и асбопесок. Химический состав отходов представлен в таблице 1.

Таблица 1

Химический состав отходов, масс. %

|

Наименование отхода |

Содержание оксидов, масс.% |

|||||||||

|

SiO2 |

Al2O3

|

Fe2O3

|

FeO |

CaO |

MgO |

TiO2 |

SO3 |

Na2O + K2O

|

п.п.п |

|

|

Кварцит молотый |

93,21 |

2,17 |

1,37 |

0,43 |

0,75 |

0,57 |

- |

0,94 |

0,39 |

0,95 |

|

Отрабо-танная формовоч-ная смесь |

91,11 |

1,14 |

1,37 |

0,72 |

1,48 |

0,68 |

0,21 |

1,09 |

1,60 |

1,75 |

|

Асбопесок |

35,02 |

2,84 |

7,14 |

-1,49 |

35,47 |

-0,70 |

0,63 |

0,16 |

0,79 |

17,08 |

Основные технологические характеристики и требования к опудривающим добавкам приведены в таблице 2.

Таблица 2

Основные технологические характеристики и технические требования к опудривающим добавкам

|

Наименование добавок и нормативные показатели свойств |

Наименование показателей |

|||||||

|

Огнеупорность, °С |

Массовая доля щелочных соединений в пересчете на K2O + Na 2O,% |

Массовая доля соединений серы в пересчете на SО3,% |

Массовая доля воды, % |

Тонкость помола, проход % по массе через сито |

||||

|

1 |

0,2 |

0,14 |

0,063 |

|||||

|

Кварцит молотый |

1680 |

0,39 |

0,94 |

3-5 |

100 |

97 |

72 |

55 |

|

Отработанная формовочная смесь |

1690 |

1,60 |

1,09 |

3-5 |

100 |

95 |

80 |

60 |

|

Асбопесок |

2000 |

0,79 |

0,70 |

3-5 |

100 |

45 |

65 |

45 |

|

Норма |

не менее 1380 |

не более 3 |

не более 5 |

не более 5 |

не ме- нее 100 |

не ме-нее 95 |

не ме-нее 70 |

не ме-нее 50 |

Кварцит молотый как сырьевой материал для производства динаса представлен грубодисперсным материалом фракции менее 3 мм нестабильной влажности. Минералогически представлен в основном β-кварцем (d/n=0,334;0,426;0,182 нм). На кривой дифференциально-термического анализа выявленные экзотермические эффекты при 460 и 570°С связаны соответственно с выгоранием органического вещества и модификационными превращениями кремнезема.

Минералогически отработанная формовочная смесь представлена β-кварцем (d/n=0,334;0,426;0,182 нм), β-кристобалитом (d/n=0,404;0,248;0,284 нм), гематитом (d/n=0,269;0,251;0,169 нм), кальцитом (d/n=0,303;0,228 нм). Выявленные экзотермические эффекты при 320 и 420°С связаны соответственно с выгоранием органического вещества и дегидратацией гидрооксида железа. При температуре 573°С наблюдаются модификационные превращения кремнезема. Эндотермический эффект при 690°С связан с диссоциацией карбонатов кальция.

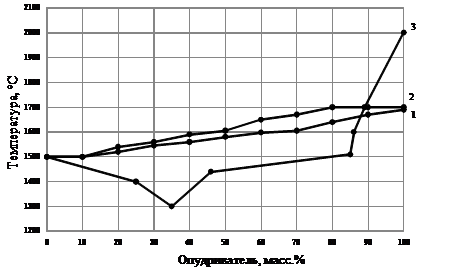

Асбопесок как продукт обогатительных фабрик представлен смесью сыпучих и тонковолокнистых минералов группы серпентинов. Минералогически представлен серпентином, форстеритом и периклазом. Выявлен эндотермический эффект при 700°С, связанный с дегидратацией серпентина. Экзотермический эффект при 820°С связан с кристаллизацией вновь образованных минеральных фаз серпентина. Выбранные в качестве опудривающих добавок кварцит молотый и отработанная формовочная смесь соответствуют требованиям, предъявляемым к опудривающим добавкам. Асбопесок требует дополнительной механической переработки. В основу выбора опудривающих добавок положены расчеты изотерм плавкости глина — опудриватель в системе CaO - Al2O3 - SiO2. Расчетные кривые плавкости смесей глина — опудриватель приведены на рисунке 1.

Рис. 1. Кривые плавкости системы глина – опудриватель: 1 – кварцит молотый; 2 – горелая земля; 3 – асбопесок

Из рисунка 1 следует, что выбранные опудривающие добавки к легкоплавкой глине способны на поверхностных слоях сырцовых гранул повысить огнеупорность и гарантируют устранение образования спека при некотором подъеме температуры обжига. Исследования проведены на шихтах состава (масс.%): сажинская глина — 98, торф — 2. Сравнительная эффективность опудривающих добавок и физико-механические характеристики керамзитового гравия с опудриванием приведены таблицах 3, 4.

Таблица 3

Сравнительная эффективность опудривающих добавок

|

Опудривающая добавка |

Параметры вспучивания |

Объемная плотность в куске, г/см3 |

Коэффициент вспучивания |

|

|

Оптимальная температура обжига, °С |

Интервал вспучивания, ° |

|||

|

Без опудривания |

1150 |

36 |

0,71 |

2,51 |

|

Кварцит молотый |

1170 |

56 |

0,60 |

2,83 |

|

Отработанная формовочная смесь |

1160 |

70 |

0,59 |

2,85 |

|

Асбопесок |

1170 |

56 |

0,62 |

2,90 |

Таблица 4

Физико-механические характеристики керамзитового гравия с опудриванием

|

Опудривающая добавка |

Прочность гравия на раскол, МПа |

Водопоглощение, % |

Потеря массы при кипячении, % |

|

Без опудривания |

0,40 |

8,3 |

0,30 |

|

Кварцит молотый |

0,50 |

14,8 |

1,45 |

|

Отработанная формовочная смесь |

0,49 |

19,7 |

0,35 |

|

Асбопесок |

0,52 |

18,9 |

0,16 |

Приведенные в таблице 3 и 4 данные свидетельствуют о недостаточной эффективности приема опудривания сырцовых гранул исследованными добавками при условии использования шихты с корректирующей добавкой в виде торфа. Наиболее эффективным опудривателем является отработанная формовочная смесь, снизившая объемную плотность керамзитового гравия в куске на 0,12 г/см3.

Для дополнительного повышения вспучиваемости глинистого сырья в качестве корректирующей добавки исследован торф в сочетании с техногенным продуктом – металло-масляной окалиной как шламом травильных переделов металлургических производств. Металло-масляная окалина представлена жидкостью черного цвета в виде водной эмульсии нефтепродуктов с суспензированными твердыми частицами. Минералогически представлена магнетитом (d/n=0,253; 0,148; 0,161 нм), вюститом (d/n=0,214; 0,151; 0,247 нм), гематитом (d/n=0,269; 0,251; 0,169 нм), α-Fe (d/n=0,203; 0,143 нм). На кривой дифференциально-термического анализа выявлен экзотермический эффект с максимумом в 300°С, связанный с выгоранием органического вещества и началом процесса окисления вюстита и магнетита. В дальнейшем процесс окисления магнетита явно фиксируется при температурах 510–820 и 880°С с общими потерями массы 7,51%.

Сравнительная эффективность опудривающих добавок и физико-механические характеристики керамзитового гравия с опудриванием на шихте состава (масс.%): торф — 2, металло-масляная окалина — 3, сажинская глина — 95 приведены таблице 5.

Таблица 5

Сравнительная эффективность опудривающих добавок

|

Опудривающая добавка |

Параметры вспучивания |

Объемная плотность в куске, г/см3 |

Коэффициент вспучивания |

|

|

Оптимальная температура обжига, °С |

Интервал вспучивания, ° |

|||

|

Без опудривания |

1150 |

36 |

0,71 |

2,51 |

|

Кварцит молотый |

1170 |

56 |

0,56 |

3,17 |

|

Отработанная формовочная смесь |

1160 |

70 |

0,47 |

3,70 |

|

Асбопесок |

1170 |

56 |

0,59 |

2,98 |

Заключение

Опудривание гранул огнеупорными порошками способствует повышению температуры плавления поверхностного слоя и получению внутри гранул расплава с оптимальными реологическими характеристиками. В поверхностных граничных слоях между глиной и опудривателем происходит рост температуры от глины к опудривателю. Наибольший эффект наблюдается при опудривании гранул отработанной формовочной смесью. Повышение коэффициента вспучивания глинистого сырья возможно также за счет корректировки состава шихты путем ввода металло-масляной окалины.

Рецензенты:Фабинский П.В., д.х.н., доцент, ГОУ ВПО «Сибирский государственный технологический университет», г. Красноярск;

Кузнецов П.Н., д.х.н., профессор, Институт химии и химической технологии СО РАН, г. Красноярск.