Методика исследований

Рентгенофазовый анализ сырьевых материалов проведен на дифрактометре фирмы Shimadzu XRD-6000. Термический анализ выполнен на термоанализаторе STA 449C фирмы «Netzch», со скоростью подъема температуры 10 град/мин. Изучение структурно-механических свойств опытных масс проведено по методу Вейлера–Ребиндера путем оценки пластично-вязких свойств методом продольного смещения пластинок на приборе Толстого.

Результаты исследований и их обсуждение

Технологические исследования регулирования структурно-механических свойств глинистого сырья за счет использования органических корректирующих добавок проведены на глинистой породе Сажинского месторождения, основными глинообразующими минералами которой является монтмориллонит (d/n=1,530; 0,450; 0,255 нм), гидрослюда (d/n=0,998; 0,447; 0,256 нм), хлорит (d/n=0,710; 0,352; 0,472 нм), каолинит (d/n=0,714; 0,357; 0,148 нм) [1-5].

Глинистое сырье Сажинского месторождения – средневспучивающаяся порода, из которой в лабораторных условиях можно получить керамзит с кажущейся плотностью в куске 0,5–0,8 г/см3 и коэффициентом вспучивания 2,5–4,5, а в производственных – с насыпной полностью 350–400 кг/м3, с плотностью в куске 600–850 кг/м3 и коэффициентом вспучивания 2–3 [4]. Для повышения вспучиваемости глинистого сырья исследован техногенный продукт: метало-масляная окалина – шлам травильных переделов металлургических производств. В качестве эталонной органической добавки исследован широко используемый в производственной практике торф. Метало-масляная окалина представлена жидкостью черного цвета. Минералогически метало-масляная окалина представлена минералами: магнетитом (d/n=0,253; 0,148; 0,161 нм), вюститом (d/n=0,214; 0,151; 0,247 нм), гематитом (d/n=0,269; 0,251; 0,169 нм), α-Fe (d/n=0,203; 0,143 нм). На кривой дифференциально-термического анализа выявлен экзотермический эффект с максимумом в 300 °С, связанный с выгоранием органического вещества и началом процесса окисления вюстита и магнетита. В дальнейшем процесс окисления магнетита явно фиксируется при температурах 510–820 °С и 880 °С с общими потерями массы 7,51 %. В соответствии с данными таблицы 1, метало-масляная окалина соответствует большинству требований к корректирующим добавкам.

Таблица 1

Технологические характеристики и технические требования к корректирующим добавкам

|

Наименование добавки и нормативные показатели свойств |

Наименование показателей |

Плотность, кг/м3 |

||||

|

Массовая доля органического вещества, % |

Массовая доля механических, в т.ч. балластных примесей, % |

Массовая доля корректирующего минерального компонента в пересчете на Fe2O3 % |

Массовая доля соединений серы, % |

Массовая доля воды, % |

|

|

|

Метало-масляная окалина (жидкие отработанные нефтепродукты-КОЖН) |

8,24 |

0,94 |

83,61 |

1,13 |

90 |

1265 |

|

Норма |

Не менее 50 |

Не более 10 |

- |

Не более 5 |

Не более 40 |

- |

Степень развития молекулярных ван-дер-ваальсовых сил сцепления и количество воды (адсорбционной и гидратных оболочек) определяют структурно-механические свойства керамзитовых шихт. Механические свойства коагуляционных структур связаны с наличием остаточных тонких прослоек водной среды между частицами глины по участкам их контакта, через которые действуют в той или иной мере ван-дер-ваальсовые силы молекулярного притяжения. Прослойки водной среды в местах контакта частиц играют роль смазочных слоев и определяют относительную подвижность элементов структуры даже при самых малых напряжениях сдвига. При этом значительное влияние на подвижность коагуляционной структуры дисперсной системы оказывает качество смазочных слоев и их толщина. Анализ результатов табл. 2 свидетельствует, что введение в глинистое сырье метало-масляной окалины сокращает потребность массы в воде, понижая нормальную формовочную влажность на 1,5–2 % в сравнении с системой глина-вода. Наблюдается развитие пластических свойств опытных масс системы глина метало-масляная окалина-вода (число пластичности 17) за счет ослабления сил межмолекулярного взаимодействия между частицами и, как следствие, усиления подвижности частиц относительно друг друга, понижения вязкости системы и пластической прочности масс, тем самым способствуя течению процесса экструзии керамзитовых масс через фильеры в производственных условиях.

Таблица 2

Составы шихт и свойства сырьевых смесей

|

Номер массы |

Состав шихты, % |

Пластическая прочность, Рк·10-5 дин/см2 |

Влажность, % |

Число пластичности |

||

|

глина |

торф |

окалина метало- масляная |

||||

|

1 |

100 |

- |

- |

20,1 |

26,5 |

14 |

|

2 |

98 |

2 |

- |

22,6 |

27,1 |

12 |

|

3 |

95 |

- |

5 |

20,1 |

24,7 |

17 |

Разнообразные по размеру игольчатые частицы торфа создают с глинистыми частицами при взаимодействии с жидкой средой плотную структуру, характеризующуюся достаточно большой пластической прочностью. В силу гидрофильности частиц торфа потребность массы в воде увеличивается, при этом пластические свойства ухудшаются в сравнении с глиной без добавок и массой глина-металломасляная окалина.

Общеизвестно, что пластичные глины представляют собой упруго-вязко-пластичные тела, при приложении нагрузки к которым в них развиваются упругие, пластические и эластические деформации. Соотношение между величинами деформаций зависит от зернового состава твердой фазы, содержания жидкой фазы, состава обменных ионов и интенсивности механического воздействия. В соответствии с исследованиями [1], величина быстрых эластических деформаций может служить критериальной характеристикой для прогнозирования марки керамзита, получаемого из глин различного минералогического и гранулометрического составов.

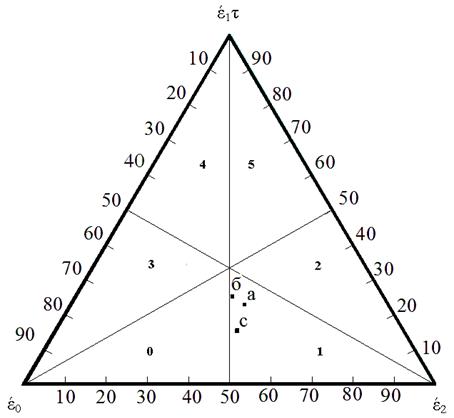

Показатели упруго-вязко-пластичных свойств, определенные методом развития деформации сдвига в неразрушенных структурах с учетом оценки модуля медленной эластической деформации (Е1), модуля быстрой эластической деформации (Е2), вязкости η и условного предела текучести Рк1 представлены в табл.3. По характеру развития деформаций – быстрой эластической ε0', медленной эластической ɛ2' и пластической ɛ1', исследуемые составы относятся к первому структурно-механическому типу (рис.1). Для них характерно развитие быстрых (ɛ0') и медленных эластических деформаций (ɛ2') с преобладанием последних и недостаточным развитием пластических деформаций (ɛ1'). Такие массы характеризуются хорошей формуемостью.

Таблица 3

Реологические характеристики керамзитовых масс

|

Номер массы |

Структурно-механические константы |

Структурно-механические характеристики |

Относительные деформации |

Марка керамзита прогнозная |

||||||

|

Е1, МПа |

Е2, МПа |

Рк1 ·103, МПа |

λ |

φ, с-1 |

θ,с |

ɛ0',% |

ɛ2',% |

ɛ1,%' |

||

|

1 |

3,3 |

2,6 |

1,0 |

0,559 |

2,0 |

438 |

35 |

44 |

21 |

500 |

|

2 |

2,3 |

2,2 |

0,7 |

0,525 |

1,2 |

507 |

37 |

39 |

24 |

500 |

|

3 |

4,1 |

3,6 |

1,9 |

0,582 |

4,1 |

417 |

41 |

47 |

22 |

450 |

По данным табл. 3 масса 3 (глина и метало-масляная окалина) характеризуется наибольшим показателем быстрых эластических деформаций в сравнении с составами 1 и 2 и на ее основе прогнозируется возможность получения керамзитового гравия марки по насыпной плотности 450.

Рис. 1. Структурно-механические типы глин: а – состав 1, б – состав 2, в – состав 3

С вводом метало-масляной окалины в глинистое сырье происходит снижение вязкости системы, а также наблюдается уменьшение периода истинной релаксации θ. В силу пластифицирующего действия метало-масляной окалины наблюдается увеличение пластичности φ ( Рк1 / η1). Широко применяемая в качестве корректирующего компонента добавка торфа менее эффективно воздействует на развитие быстрых эластических деформаций и улучшение пластичности. Для торфа более характерна отощающая функция в развитии деформационного процесса.

Заключение

Введение в глинистое сырье для производства керамзитового гравия метало-масляной окалины способствует совершенствованию коагуляционных структур керамзитовых масс и сопровождается увеличением показателя пластичности, снижением пластической прочности, развитием быстрых и медленных эластических деформаций, улучшением формуемости экструзией. Состав «глина – метало-масляная окалина – вода» позволяет получать керамзитовый гравий пониженной насыпной плотности М 450.

Рецензенты:Фабинский П.В., д.х.н., доцент, ГОУ ВПО «Сибирский государственный технологический университет», г. Красноярск;

Кузнецов П.Н., д.х.н., профессор, Институт химии и химической технологии СО РАН, г. Красноярск.