Использование этой технологии в энергетике позволяет решать широкий круг инженерных задач, таких как конструирование энергоустановок [1; 2] и котельного оборудования [4]. При виртуальном прототипировании есть возможность проанализировать весь механизм работы оборудования и заглянуть внутрь технологического процесса, что зачастую не представляется возможным посредством натурных испытаний опытных образцов. Смоделированный производственный цикл будет иметь идеальный вид и позволит конструктору глубже вникнуть в детали отображаемых процессов и механизмов, скроет нежелательные элементы (например, непрезентабельный вид оборудования или недостаток освещения).

Очевидным достоинством виртуального прототипирования является наглядная визуализация технологических процессов, которая особенно полезна при компьютерном моделировании процессов гидро- [5] и газодинамики [6; 7]. Эта технология имеет целый ряд преимуществ, т.к. она позволяет наглядно демонстрировать все элементы и процессы, которые невозможно передать на чертежах. Это более естественный способ визуализации, нежели чертеж: выражение трехмерных объектов в двухмерной плоскости не наглядно, и его восприятие требует развитого пространственного воображения. Кроме того, из трехмерной модели легко можно выделить чертежи каких-либо компонентов или конструкции целиком.

Виртуальное прототипирование ведет к сокращению длительности технической подготовки серийного производства энергоустановок, а, следовательно, и к снижению себестоимости продукции.

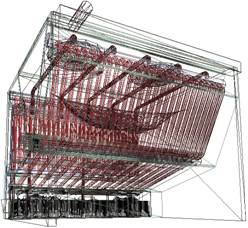

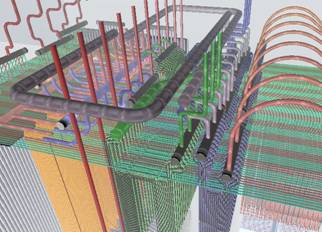

Инструмент исследования. В Томском политехническом университете разработан прикладной программный продукт (Свидетельство о государственной регистрации программы для ЭВМ № 2012614067) для моделирования факельного сжигания газа в жаровых трубах котлов (рис. 1а) [8] и технологических процессов переработки низкосортного топлива в промышленных установках (рис. 1б) [3]. Разработанный программный продукт является гибридной CAE/CAD-системой и позволяет в процессе конструирования производить оценку эффективности и экономичности возможных инженерных решений.

а) б)

Рис. 1. Визуальное моделирование с использованием разработанной программы:

а ) визуальное моделирование факельного сжигания газа в жаровой трубе котла; б) визуальное моделирование технологических процессов переработки низкосортного топлива в промышленных установках

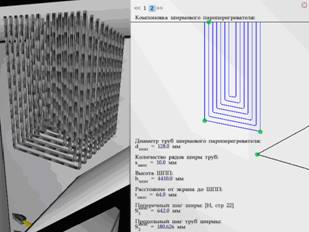

Интегрированный графический редактор (рис. 2) позволяет создавать геометрические объекты любой сложности и изменять параметры их отображения.

Рис. 2. Графический интерфейс встроенного редактора

Гибридное моделирование, реализованное в редакторе, позволяет сочетать каркасную, поверхностную и твердотельную геометрию, а также использовать комбинации жесткоразмерного (с явным заданием геометрии) и параметрического типов моделирования. Кроме того, предусмотрен ряд готовых решений для автоматизированного инженерного расчёта и параметрического конструирования стандартных поверхностей нагрева теплообменных аппаратов: змеевики пароперегревателей, пластины теплообменников, раздающие и собирающие коллектора, а также труб произвольного сечения и формы. Система интеллектуального трехмерного рисования редактора позволяет пользователю непосредственно во время презентации наносить произвольную графическую информацию на любую поверхность отображаемой сцены. Использование этой системы значительно упрощает процессы задания граничных условий, геометрических характеристик и сложных траекторий, а также облегчает восприятие физического смысла описываемых явлений и процессов.

Методы и задачи исследования. Инструментом исследования являлся разработанный программный продукт для виртуального прототипирования. Задача исследования – решение инженерных задач оптимизации конструкции энергоустановок и объектов малой энергетики: расчёта, анализа и компьютерной симуляции физических и технологических процессов на базе инструмента исследования и реализованных в нем квазиодномерных методов расчета.

Реализованная в программном продукте квазиодномерная методика и алгоритм инженерного расчета теплообмена при вихревом сжигании в жаровых трубах котлов приведена в [9]. Оценка габаритов пламени, алгоритм которой подробно описан в работах [7; 8], производится на базе основного уравнения теории Я.Б. Зельдовича и Д.А. Франк-Каменецкого и строится на основании зависимости скорости распространения пламени от температуры в ядре горения. В [8] показано и проанализировано влияние на последнюю тепловосприятия экранирующих камеру сгорания поверхностей нагрева.

На основе численного исследования камер горения жаровых труб котлов [5–8] можно сформулировать следующие задачи оптимизации:

• в пределах объема топки должно обеспечиваться наиболее полное сгорание топлива;

• габариты факела должны исключать его наброс на экранирующие камеру горения поверхности нагрева во избежание недожога и оседания сажи на стенках топки;

• камера горения должна обладать высоким удельным тепловосприятием при минимальном аэродинамическом сопротивлении.

Результаты. Были проанализированы существующие конструкции жаровых труб водогрейных котлов при сжигании чистого метана (табл. 1). На основе анализа заключено, что аэродинамика реверсивного факела способствует вихревому горению топлива при минимальном аэродинамическом сопротивлении. В свою очередь, удельное тепловосприятие жаровой трубы при реверсивной организации сжигания будет максимально при прямоточной подаче топлива, так как при этом ядро горения находится на максимальном удалении от выходного сегмента. Кроме того, по результатам численного эксперимента согласно математической модели, приведенной в [6], установлено, что при реверсивной организации сжигания с прямоточной подачей топлива создаются наиболее благоприятные условия для устойчивого горения и равномерного распределения тепловых потоков при минимальном аэродинамическом сопротивлении. Равномерное распределение тепловых потоков, в свою очередь, благоприятствует надежной работе котла по условиям накипеобразования и допускает эксплуатацию котла при меньших затратах на водоподготовку [5]. Задействованная мощность горелочного устройства при реверсивной организации сжигания может меняться в широком диапазоне без существенного изменения габаритов факела [8], что делает её удобным параметром оптимизации, а также позволяет расширить потенциальный диапазон регулирования нагрузки.

Таблица 1

Анализ конструкции камер горения водогрейных котлов

|

Конструктивные параметры камеры горения |

Режимные характеристики топочного устройства при оптимальной организации сжигания |

|||||

|

Длина цилиндрической части жаровой трубы, мм |

Внутр. диаметр жаровой трубы, мм |

Диапазон тепловой мощности, кВт Qmin..Qmax |

Удельное тепловосприятие жаровой трубы, МДж/м3 |

Аэродинамическое сопротивление топочного устройства, Па |

||

|

при Qmin |

при Qmax |

при Qmin |

при Qmax |

|||

|

1300 |

584 |

150..500 |

19,7 |

12,1 |

4,5 |

50,4 |

|

1550 |

884 |

300..350 |

19,7 |

12,4 |

18,2 |

182 |

|

1900 |

980 |

400..1200 |

19,9 |

12,9 |

32,3 |

290 |

Заключение. Разработан программный продукт для виртуального прототипирования, позволяющий на этапе проектирования расчётным методом и визуально оценить поведение котельного оборудования и энергоустановок в реальных условиях эксплуатации, а также произвести предэксплуатационную проверку работоспособности их основных узлов и агрегатов с меньшими трудозатратами.

Функционал разработанного программного продукта позволяет проектировщику в реальном времени прорабатывать различные агрегаты энергоустановок, проектировать их внешний вид, производить оптимизацию конструктивных элементов на основе математических расчетов.

На основе полученных результатов анализа конструкций существующих жаротрубных котлов российского производства можно дать оценку их экономичности и эффективности, а также выработать предложения по модернизации с целью повышения энергоэффективности.

Рецензенты:

Субботин А.Н., д.ф.-м..н., профессор каф. парогенераторостороения и парогенераторных установок Энергетического института Национального исследовательского Томского политехнического университета, г. Томск;

Спицын В.Г., д.т.н., профессор каф. вычислительной техники Института кибернетики ФГАОУ ВО «НИ ТПУ», г. Томск.