Использование возобновляемых источников энергии в ходе изменения обстановки в отношении традиционных источников становится более актуальным. Торф, как один из видов возобновляемых источников, имеющий достаточно богатый запас на территории России, несомненно, в скором будущем сигарет важную роль в обеспечении энергии страны. Для этого необходимо усовершенствовать существующие методы обработки торфа и разработать инновационный подход к реализации применения торфа по современным экономическим и экологическим нормам и стандартам. В этих целях в данной работе приведено конструктивное решение оптимизации процесса газификации торфа.

В процессе естественного разложения растений, в условиях болот образуется торф. В энергетике торф используется как горючее, и с этой целью разработаны множества теплогенераторов на основе прямого сжигания торфа. Еще в первой половине прошлого столетия по необходимости применялись газогенераторы для получения генераторного газа, с целью использования этого газа в двигателях внутреннего сгорания. На сегодняшний день, изучив прошлое практики по обработке торфа, можно предложить современный оптимизированный механизм обработки данного топлива в системе тепло-электроснабжения здания.

Торф, по своим характеристикам, относится к группе топлив с низким тепловым показателем, а с другой стороны, к сложно обрабатываемым топливам [6]. Значительное содержания в торфе влаги и золы усложняют его использование в энергетике по современным нормам и требованиям.

Химический состав торфа во всех источниках приведен, одинаков, однако процентная доля каждого составляющего в зависимости от места происхождения торфа имеет разные значения. Они колеблются, в каких-то определенных переделах.

Химический состав торфа и процентная доля каждого компонента приведены в таблице 1 [6, 3].

Таблица 1

Элементный состав торфа

|

Тип торфа |

Элементы |

Среднее значение |

Пределы изменения |

|

Низинный |

C H N S O |

58 5,8 2,6 0,52 33,8 |

52,7-36,8 4,7-7 0,5-4 0,02-6,65 24,73-39,52 |

|

Переходный |

C H N S O |

58,6 6 2,2 0,35 32,85 |

49,9-65,1 4,8-6 0,9-3,4 0,12-4,26 26,22-43,28 |

|

Верховой |

C H N S O |

56 5,9 1,5 0,19 36,41 |

48-64,8 5,1-7,3 0,6-3,6 0,06-2,52 26,42-45,17 |

Предлагаемый оптимизированный процесс обработки торфа для обеспечения тепло-электроснабжения автономного дома состоится из двух этапов. В результате первого этапа получаем основную тепловую энергию и исходный материал для дальнейшего процесса в ходе, которого вырабатывается электрическая и дополнительная тепловая энергии. Осуществление такой идеи возможно путем процесса газификации торфа. Для разработки газогенератора на торфе с непрерывной и устойчивой продолжительностью работы необходимо провести обновления в самом процессе газификации по требованиям, обеспечивающие энергетические нужды объекта.

Процесс газификации зависит от расположения надувных и отборочных труб в газогенераторе, и по их компоновки процессы газификации делятся на 3 способа: прямой, обращенный и поперечный процесс газификации (рис. 1) [4].

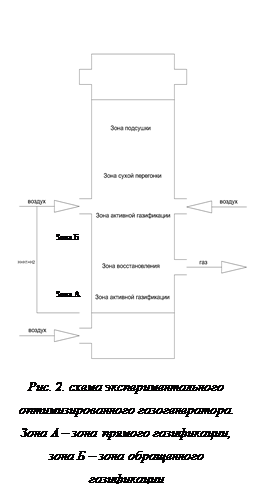

Торф по своим вышеуказанным характеристикам трудно газифицировать прямым и обращенным способами, поэтому предлагается двухфазовый процесс газификации, при котором прямой и обращенный процессы одновременно происходят в газогенераторе. Такой способ газификации позволит нам достичь максимальной выработки сырья торфа при минимальном образовании летучих и смол.

Авторами разработан экспериментальный газогенератор, позволяющий произвести разные процессы газификации для определения различных параметров, в том числе температуры, давления и состава выходящего газа и другие.

Газогенератор схематично изображен на рисунке 2 и, как показано, на этом газогенераторе можно провести все виды газификации, легко изменить начальные параметры, такие как состав вводящего дутья (можно вводить воздух или изменить соотношение кислорода в вводящем дутье), его скорость и давление. Таким образом, можно определить оптимальные вводящие параметры для получения минимально пригодного горючего газа на выходе.

Экспериментальный газогенератор имеет простую форму конструкции с тремя положениями для ввода или отбора газов и одним положением для ввода подаваемого дутья при оптимизированном двухфазовом процессе газификации.

1  2

2 3

3

1- газогенератор обращенного способа газификации; 2 - газогенератор прямого способа газификации; 3 - газогенератор поперечного способа газификации.

Нужно отметить, что при работе газогенератора по одному процессу газификации, трубы, не участвующие в данном процессе, будут закрытыми.

Экспериментальный газогенератор имеет цилиндрическую форму диаметром 300 мм и высотой 1000 мм. Высота рабочего объема составляет 700 мм, таким образом, рабочий объем равен 0,0495 м3. Если насыпной вес торфа 370 кг/м3 [6, 4, 1], то вес сырья в рабочем объеме будет равен 18,5 кг торфа.

Расчет производится для получения генераторного газа на выходе в объеме 10 м3/час. В литературных источниках приведены значения получаемого газа из одного килограмма торфа в пределах от 1,5-2 м3 [6, 4]. Для расчета в качестве значения получаемого газа из одного килограмма торфа было принято среднее значение, равное 1,75 м3, но отмечается, что требуется пред проведением эксперимента определить данное значение для конкретного используемого торфа. Расход топлива определяется по следующей формуле:

![]() (1)

(1)

где G - часовый расход торфа, кг/ч; Q - количество получаемого газа на выходе, м3/ч; E - объем получаемого газа из топлива, м3/кг.

Рассчитав количество расходуемого топлива по времени, можно определить продолжительность работы газогенератора на присутствующем торфе в рабочем объеме. В нашем случае продолжительность работы составляет 3,23 часа без заправки сырья.

Наиважнейшим параметром при расчете газогенератора является определение высоты зоны газификации [3]. Чтобы получить значение этого параметра, следует узнать площадь зоны газификации и этот параметр прямо пропорционально зависит от интенсивности процесса газификации. Интенсивность процесса влияет на дальнейший расчет других параметров.

Интенсивность процесса в различных источниках приведена по-разному, в зависимости от вида исходного материала. Для расчета интенсивность процесса была принята 180 кг/(м2×ч). Площадь зоны газификации рассчитается по формуле:

![]() (2)

(2)

где F - площадь зоны газификации, м2; G - часовый расход торфа, кг/ч; R - интенсивность процесса газификации, кг/(м2×час).

Как показано на рисунке 2, зона Б является зоной прямого процесса газификации и соотношение высоты зоны А к зоне Б колеблется 1,25-1,5. Для расчета это соотношение было принято, как среднее значение 1,375.

Количество и состав требуемого входящего окислительного дутья (воздуха) влияют на получаемые показатели, значения которых оптимизируются при проведении эксперимента.

В первоначальном расчете в качестве окислительного газа был принят воздух, недостатком которого является наличие азота в его составе. Как известно, азот не участвует в происходящих реакциях процесса газификации. Этим объясняется целесообразность удаления азота в входящем окислительном дутье.

С другой стороны, присутствующий азот в процессе только нагревается и, в конечном этапе, выходит из газогенератора, занимая значительную долю генераторного газа.

Процентная доля азота в получаемом газе составляет 45-55 % [5, 4, 1, 7]. В нашем случае количество требуемого воздуха определяется формулой:

![]() (3)

(3)

где V - расход подаваемого дутья (воздуха), м3/час; L - удельное количество окислительного дутья для газификации торфа, м3/кг; G - расход топлива, кг/час.

По результатам расчета требуется 6,28 м3 воздуха, из которого приблизительно 5 м3 занимает азот.

Удаление азота позволит сохранить энергию на обогрев присутствующего азота.

Данная работа сконцентрирована на конструктивном решении проблем оптимизации процесса газификации торфа.

Вопрос о том, как подавать воздух в газогенератор, и его равномерность по сечению является важной задачей конструктивной оптимизации при проектировании газогенератора. Объем подаваемого воздуха составит 6,25 м3, чтобы газифицировать 5,71 кг торфа в час. Эти данные позволят определить характеристики фурм, их количество и компоновки.

По рекомендациям число фурм подаваемого воздуха не должно быть менее 5 по сечению и скорость подачи должна создавать условия для равномерного протекания воздуха в зоне газификации [4]. Исходя из этого, число фурм установилось 8 под углом 36°, расположенных по окружности. Диаметром каждой фурмы, в зависимости от их числа и скорости подачи подаваемого дутья определяется формулой:

![]() (4)

(4)

где dф – диаметр фурм; V - расход подаваемого дутья, м3/ч; m - число фурм;

![]() - скорость подачи дутья, м/с.

- скорость подачи дутья, м/с.

Расчет двухфазового процесса газификации производится на основе обращенного процесса газификации.

Высота активной зоны зависит от множества факторов, в том числе интенсивность процесса газификации. С уменьшением высоты активной зоны выработанное тепло не полностью используется для восстановления СО2 и разложения Н2О, что выводится тепловой энергии из газогенератора. При увеличении высоты активной зоны на 2 раза, теплотворность газа улучшится на 18 %, [2] с другой стороны, при создании дополнительной активной зоны (зона Б) одновременно увеличится температура в зоне восстановления, не изменяя интенсивность процесса. Отбор газа осуществляется в средине двух активных зон, тем самым температура выходящего газа значительно повысится.

Оптимизированный газогенератор на основе комбинирования прямого и обращенного способа газификации позволит получить бессмольный генераторный газ. Зола, образовавшаяся в результате протекания процесса, собирается в зольнике, откуда ее можно удалить во время работы газогенератора. Последнее обстоятельство чрезвычайно важно.

Рецензенты:

Шкаровский А. Л., д.т.н., профессор кафедры ТГВ, Санкт-Петербургский государственный архитектурно-строительный университет, г. Санкт-Петербург;

Гримитлин А. М., д.т.н., профессор кафедры ТГВ, Санкт-Петербургский государственный архитектурно-строительный университет, г. Санкт-Петербург.