Попутный нефтяной газ (ПНГ) представляет собой смесь легких углеводородов и неуглеводородные составляющие, такие как гелий, аргон, сероводород, азот, углекислый газ и т.д., которые под давлением растворены в нефти. ПНГ выделяется при снижении давления во время нефтедобычи и подготовки нефти на промыслах. Попутный нефтяной газ нужно отделять от нефти для того, чтобы она соответствовала требуемым стандартам. Объем и состав ПНГ зависят от района добычи и от конкретных свойств месторождения. Как правило, в зависимости от района добычи вместе с 1 т сырой нефти получают от 25 до 800 м3 такого газа. Содержание газа до 200 м3 на 1 т нефти считается низким, 400–600 м3 – высоким. В ряде случаев добыча нефти производится при аномально высоком содержании газообразных продуктов – до 2,5 тыс. м3 на 1 т нефти.

Попутный нефтяной газ раньше традиционно рассматривался не как ценный ресурс, а как побочный продукт нефтедобычи, наиболее простой способ утилизация которого – это факельное сжигание на нефтепромыслах.

Подобный подход негативен не только с позиции расточительства, но и с точки зрения экологии. При сжигании этого газа происходит большое количество вредных выбросов в атмосферу, что влечет за собой ухудшение состояния окружающей среды, отрицательно влияет на климат. Основная доля загрязнений окружающей среды в районах добычи приходится на продукты неполного сгорания углеводородов, оксиды азота, углерода, серу и сажу. Мельчайшие сажевые частички могут переноситься на большие расстояния и осаждаться на поверхности земли. Кроме того, происходит тепловое загрязнение окружающей среды, что приводит к деградации почв и растительности вокруг факелов.

В последние годы мировое энергетическое, экологическое и деловое сообщества уделяют большое внимание проблеме утилизации попутного нефтяного газа как из-за экологических, так и финансовых соображений. С одной стороны, сжигание попутного газа в факелах дает около 1 % всех мировых выбросов парникового углекислого газа. С другой, это уничтожение ценных углеводородных природных ресурсов. Использование и утилизация попутного нефтяного газа для России актуальны, ввиду того, что наше государство, по данным Всемирного Банка, в лидерах списка стран с самыми высокими показателями сжигания ПНГ на факелах. Больше всего газа сжигается в труднодоступных местах добычи нефти Восточной и Западной Сибири [4,5].

Попутный нефтяной газ – важное сырье для энергетической и нефтехимической отраслей промышленности, для получения высокооктановых компонентов автомобильных бензинов и сжиженных углеводородных газов. Основным компонентом ПНГ является метан, доля которого превышает 60 %. Помимо этого – этан (7–8 %), пропан (около 13 %), нормальная и изомерная формы бутана (около 10 %), соединения пентана (4–5 %). Содержание гексана и соединений с большим числом атомов углерода, как правило, не превышает 1 % .

Переработка попутного нефтяного газа позволяет достигать повышения рентабельности и эффективности производства. Утилизация попутного нефтяного газа может происходить по-разному. Например, можно создать специальные энергетические установки, которые перерабатывают ПНГ для выработки энергоносителей, создать газохимические мощности для переработки попутного нефтяного газа или закачивать попутный газ в продуктивные пласты для того, чтобы повысить нефтеотдачу.

На большинстве российских заводов по переработке ПНГ происходит разделение ПНГ на легкие и тяжелые фракции. Легкие фракции – отбензиненный газ, подаются в распределительные сети и магистральные газопроводы. Тяжелые фракции – широкая фракция легких углеводородов (ШФЛУ), поставляются на ГПЗ, НХК, где имеются газофракционные установки, для выделения бутана, пропана, пентана, гексана и их смеси.

Развитие газонефтехимической переработки ПНГ может способствовать повышению экономической и экологической эффективности нефтяного сектора, развитию отрасли газонефтехимии и реализации государственных задач. С 2012 г. в соответствии с постановлением Правительства РФ «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках» нефтедобывающие компании должны утилизировать не менее 95 % попутного нефтяного газа. Принятие данного постановления дало стимул для поиска решения проблемы рациональной утилизации ПНГ. Так, по данным Федеральной службы по надзору в сфере природопользования в 2012 году ведущими нефтедобывающими компаниями было утилизировано 48,1 млрд м3 и сожжено 14,5 млрд м3, а объем инвестиций составил до 19366 млрд р. [1-3, 6-9].

В связи с планом развития газо- и нефтехимии России на период до 2030 года одним из наиболее экономически эффективных способов утилизации ПНГ является его физико-химическая переработка на газофракционирующих установках (ГФУ), которые целесообразнее строить вблизи крупных нефтяных и газовых месторождений. Продуктами переработки являются широкая фракция легких углеводородов, бензин газовый стабильный (далее БГС), сжиженные и сухие газы, технические углеводороды: этан, пропан, бутан.

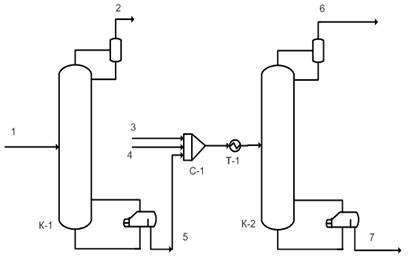

В данной работе представлены предложения по модернизации газофракционирующей установки на примере ООО «Терминал» с целью получения большего количества целевых продуктов. Сырьем установки является ПНГ, полученный на промысловых установках комплексной подготовки нефти и газа. Принципиальная схема установки представлена на рисунке 1.

В колонне К-1 установлена 41 ситчатая тарелка, давление в низу колонны поддерживается на уровне 2,4 МПа, на верху – 1,58 МПа. Температура внизу колоны 85 0С, на верху – 20 0С, температура в парциальном конденсаторе составляет -25 0С. На 25 тарелку колонны подается ПНГ с промысла при температуре 10 0С, давлении 2,5 МПа и массовым расходом 15,57 т/час. Состав сырья представлен в таблице 1.

Рис.1. Принципиальная технологическая схема двухколонной схемы фракционирования ШФЛУ

1 – ПНГ с промыслов; 2 –легкие углеводороды; 3, 4 – ПНГ с промыслов; 5 – ШФЛУ;

6 - техническая пропан-бутановая фракция; 7 – бензин газовый стабильный.

К-1 и К-2 – ректификационные колонны; С-1 – смеситель; Т-1 – теплообменник

Таблица 1

Состав сырья колонны К-1

|

Компонент |

Мольная доля компонента в сырье |

|

Метан |

0,1405 |

|

Этан |

0,0414 |

|

Пропан |

0,3298 |

|

и-Бутан |

0,0317 |

|

н-Бутан |

0,0698 |

|

и-Пентан |

0,0718 |

|

н-Пентан |

0,0891 |

|

н-Гексан |

0,1268 |

|

н-Гептан |

0,0601 |

|

н-Октан |

0,0035 |

|

н-Нонан |

0,0126 |

|

н-Декан |

0,0134 |

|

Бензол |

0,0030 |

|

Толуол |

0,0065 |

|

Сероводород |

0 |

Моделирование колонны К-1 в программном комплексе UniSimDesign позволило рассчитать составы продуктов, а также энергозатраты на проведение процесса. Результаты представлены в таблице 2.

Температура потока, уходящего с верха колонны К-1, составила -25 0С, давление 1,58 МПа, расход 1247 кг/ч. Температура ШФЛУ составила 121,8 0С, давление 2,4 МПа, расход14,32 т/ч.

ШФЛУ с низа колонны К-1 подается в смеситель С-1, куда также подается ПНГ с двух разных месторождений. Составы данных попутных газов представлены в таблице 3.

Таблица 2

Составы продуктов колонны К-1

|

Компонент |

Состав газов, уходящих с верха колонны К-1 |

Состав ШФЛУ, уходящей с низа колонны К-1 |

|

Мольная доля компонента |

||

|

Метан |

0,6802 |

0 |

|

Этан |

0,2003 |

0 |

|

Пропан |

0,1195 |

0,3846 |

|

и-Бутан |

0 |

0,0400 |

|

н-Бутан |

0 |

0,0880 |

|

и-Пентан |

0 |

0,0905 |

|

н-Пентан |

0 |

0,1123 |

|

н-Гексан |

0 |

0,1597 |

|

н-Гептан |

0 |

0,0758 |

|

н-Октан |

0 |

0,0044 |

|

н-Нонан |

0 |

0,0158 |

|

н-Декан |

0 |

0,0169 |

|

Бензол |

0 |

0,0038 |

|

Толуол |

0 |

0,0082 |

|

Сероводород |

0 |

0 |

Таблица 3

Состав попутных газов, поступающих в смеситель С-1

|

Компонент |

Попутные газы с первого месторождения |

Попутные газы со второго месторождения |

|

Мольная доля компонента |

||

|

Метан |

0,0012 |

0,0183 |

|

Этан |

0,0389 |

0,0274 |

|

Пропан |

0,0078 |

0,1372 |

|

и-Бутан |

0,0896 |

0,1554 |

|

н-Бутан |

0,0997 |

0,1829 |

|

и-Пентан |

0,0917 |

0,1006 |

|

н-Пентан |

0,0004 |

0,1189 |

|

н-Гексан |

0,0100 |

0,0148 |

|

н-Гептан |

0,1363 |

0,0104 |

|

н-Октан |

0,0989 |

0,0170 |

|

н-Нонан |

0,1387 |

0,0107 |

|

н-Декан |

0,0954 |

0,1926 |

|

Бензол |

0,0998 |

0,0089 |

|

Толуол |

0,0915 |

0,0019 |

|

Сероводород |

0,0001 |

0,0030 |

Полученная смесь охлаждается до 80 0С, с давлением 1,6 МПа, и подается на 15 тарелку колонны К-2 в количестве 18 т/ч. В колонне К-2 установлена 31 ситчатая тарелка, давление в низу колонны поддерживается на уровне 1,5 МПа, на верху – 1,3МПа. Температура внизу колоны 1720С, на верху – 730С, температура в парциальном конденсаторе составляет - 630С.

С верха колонны К-2 отводится пропан-бутановая фракция, с низа колонны – БГС. Мольные доли компонентов продуктов разделения представлены в таблице 4.

Таблица 4

Составы продуктов К-2

|

Компонент |

Техническая пропан-бутановая фракция |

Бензин газовый стабильный |

|

Мольная доля компонента |

||

|

Метан |

0,0030 |

0 |

|

Этан |

0,0111 |

0 |

|

Пропан |

0,6497 |

0 |

|

и-Бутан |

0,1044 |

0,0001 |

|

н-Бутан |

0,1875 |

0,0014 |

|

и-Пентан |

0,0367 |

0,1483 |

|

н-Пентан |

0,0071 |

0,2026 |

|

н-Гексан |

0 |

0,2762 |

|

н-Гептан |

0 |

0,1555 |

|

н-Октан |

0 |

0,0283 |

|

н-Нонан |

0 |

0,0540 |

|

н-Декан |

0 |

0,0765 |

|

Бензол |

0 |

0,0261 |

|

Толуол |

0 |

0,0310 |

|

Сероводород |

0,0005 |

0 |

Температура ПБТ на выходе из колонны составляет 49,18 0С, расход 6500 кг/час. Температура БГС – 63 0С, расход 11822 кг/ч.

Перспективное увеличение потребности в углеводородных газах обосновано маркетинговыми исследованиями. Углеводородные газы являются ценным сырьем для нефтехимических процессов и используются как энергетическое и бытовое топливо. Особенно рентабельным с экономической точки зрения является выпуск сжиженного газа для коммунально-бытового потребления. Также значительно расширилось применение сжиженных углеводородных газов в автотранспорте с целью экономии бензина.

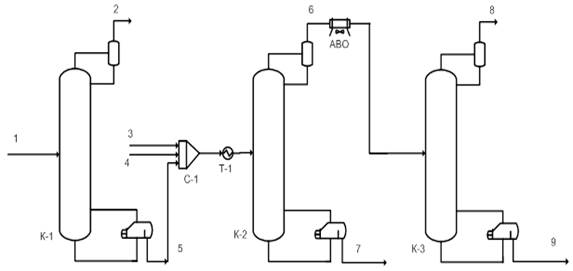

В связи с вышесказанным предлагается внедрение третьей ректификационной колоны К-3. Схема с учетом усовершенствования показана на рисунке 2. Сырьем колонны является техническая пропан-бутановая фракция, уходящая с верха колонны К-2. Благодаря такому решению, осуществляется дальнейшая переработка технической пропан-бутановой фракции с получением таких товарных продуктов, как пропан технический (ПТ) и бутановая фракция (БФ).

Техническая пропан-бутановая фракция после охлаждения в аппарате воздушного охлаждения до 400С подается на 15 тарелку колонны К-3. Давление в низу колонны составляет 1,2 МПа, а наверху 1 МПа, соответствующие температуры составляют 86 и 280С. Составы продуктов разделения представлены в таблице 5.

Рис.2. Принципиальная технологическая схема трехколонной схемы фракционирования ШФЛУ

1 – ПНГ с промыслов; 2 – легкие углеводороды; 3, 4 – ПНГ с промыслов; 5 – ШФЛУ;

6 - техническая пропан-бутановая фракция; 7 – бензин газовый стабильный;

8 – пропан технический (ПТ); 9 – бутановая фракция (БФ).

К-1, К-2, К-3 – ректификационные колонны; С-1 – смеситель; Т-1 – теплообменник;

АВО – аппарат воздушного охлаждения

Таблица 5

Составы продуктов колонны К-3

|

Компонент |

Пропан технический |

Бутановая фракция |

|

Мольная доля компонента |

||

|

Метан |

0,0043 |

0 |

|

Этан |

0,0156 |

0 |

|

Пропан |

0,9400 |

0,0001 |

|

и-Бутан |

0,0331 |

0,3093 |

|

н-Бутан |

0,0070 |

0,6800 |

|

и-Пентан |

0 |

0,0079 |

|

н-Пентан |

0 |

0,0027 |

|

н-Гексан |

0 |

0 |

|

Сероводород |

0 |

0 |

Температура технического пропана на выходе из колонны К-3 составила 28 0С, массовый расход – 4025кг/ч. Температура и массовый расход бутановой фракции соответственно составили 88 0С и 2154 кг/ч.

Предложенная схема переработки попутных газов позволяет повысить выход целевых продуктов разделения и более эффективного использования ПНГ в качестве сырья для нефтехимии.

Рецензенты:

Ахметов А.Ф., д.т.н., профессор, зав. кафедрой технологии нефти и газа Уфимского государственного нефтяного технического университета, г. Уфа;

Гильмутдинов А.Т., д.т.н. профессор кафедры технологии нефти и газа Уфимского государственного нефтяного технического университета, г. Уфа.