Вероятной причиной являетсяпоступление жидкости, которая с ростом частоты вращения попадает в полости ТДА. Это подтверждается тем фактором, что при продувках корпуса ТДА и сменной проточной части (СПЧ) наблюдается скопление жидкости и грязи в полостях сетчатых элементов, особенно на входе в турбодетандер. Проведение продувки не позволяет гарантировать качество очистки трубопроводов, поэтому в процессе эксплуатации требуется проведение регулярных замеров содержания жидкости и механических примесей на входе в ТДА.

Исходя из вышеизложенного, а также в рамках реализации программы по увеличению суточной производительности ТДА было принято решение по сбору статистических параметров работы агрегата. Целью данного анализа является определение значений перепадов, увеличение которых для агрегата приводит к внеплановым остановкам. В таблице 1 представлены значенияхарактеристик технологических ниток.

Значения частот вращения ротора ТДА, исходя из таблицы 1, не всегда соответствуют значению рабочей частоты агрегата, которая составляет 13,2 тыс. оборотов в минуту. Среднее значение полученной частоты вращения меньше показателей технологических параметров работы агрегата. Максимальное значение частоты вращения составляет 17 тыс. оборотов в минуту.

Таблица 1

Допустимые параметры работы агрегата

|

Номер технологической нитки НТС |

Частота вращения ротора (об./мин.) |

Максимальное значение перемещений при данных оборотах |

|

|

Модуль - 1 |

|||

|

101 |

13500 |

W24 |

81 |

|

102 |

13000 |

W24 |

60 |

|

103 |

13000 |

W24 |

72 |

|

104 |

13000 |

V24 |

63 |

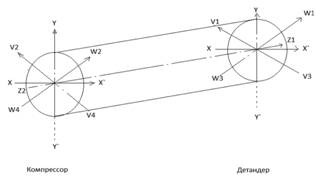

На рисунке 1 представлена осевая координатная система смещения вала турбодетандера. Заданное движение вдоль осевой координатной системы воспроизводится путем движения привода одной физической силы.

Рис.1. Осевая координатная система

В ходе наблюдений за эксплуатацией ТДА, а также исходя из анализа полученного материала, были определены наиболее перспективные пути решения сложившейся проблемы:

- установка датчиков наличия воды и мехпримесей перед входом в ТДА;

-модернизация промежуточного сепаратора за счет установки дополнительной тарелки фильтр-патронов;

- повышение эффективности работы фильтра,размещенного перед входом в ТДА.

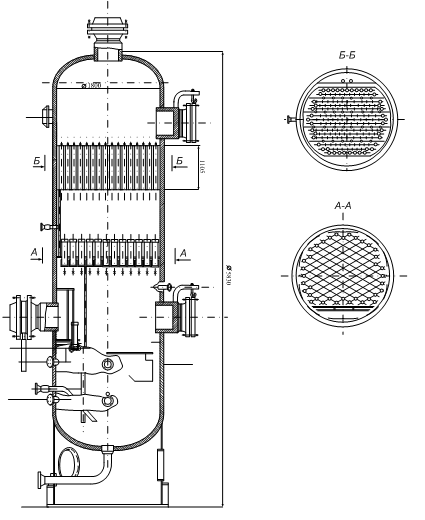

В рамках настоящей работыпроведены расчеты технологических и технико-экономических показателей, направленных на повышение продуктивности работы промежуточного сепаратора (20С-1) за счет установкидополнительной тарелки сфильтр-патронами.

Промежуточный сепаратор предназначен для выделения капельной влаги, в которой растворены нестабильный углеводородный конденсат и насыщенный метанол[4].Природный газ поступает в среднюю часть промежуточного сепаратора и ударяется в отклоняющую пластину узла входа с коагулятором. Пластина устанавливается перпендикулярно потоку движения газа, что, в свою очередь, приводит к резкому изменению направления и скорости газового потока. За счет изменения скорости газа происходит частичное выделение капельной влаги, которая стекает вниз по стенкам сепаратора. Для дальнейшего отделения капельной влаги от газового потока служит тарелка с центробежными элементами. Проходя тарелку с центробежными элементами, газовый поток неоднократно изменяет свое направление, что приводит к выделению капельной влаги.

Опыт эксплуатации промежуточного сепаратора показал неэффективную работу аппарата, в частности низкую степень отделенияостаточной капельной жидкости. Капельная жидкость поступает в рабочие полости ТДА и приводит к повышению значений по перемещению вала.

В данной работе рекомендую установить на промежуточный сепаратор дополнительную тарелку с фильтр-патронами[5]. Данное технологическое решение позволяет увеличить коэффициент отделения капельной жидкости, что повлияет наобщую нагрузку оборудования ТДА.

Технологический расчет 20С-1 включает[2] определение числа теоретических фильтр-патронов, расчет фильтрующей секции, расчет гидравлического сопротивления тарелок, выбор расстояния между тарелками, расчет входной сепарационной секции, расчёт сепарационной тарелки, находящейся под фильтрующей секцией, гидравлический расчет сепарационной тарелки. Размещаем тарелку с фильтр-патронаминад центробежными элементами.

Исходные данные для расчета:

- рабочее давление - 10,0 МПа;- рабочая температура –293 К;- объемная производительность сепаратора–460тыс. м3/час.

Расчет фильтрующей секции

Количество фильтрующих патронов nф принято 54.

Площадь поверхности фильтр-патрона

fф = p×dфн×l, (1)

где dфн- 0,105 м - наружный диаметр фильтр-патрона; l =1,0 м - длина боковой поверхности фильтр-патрона.

Объемная производительность фильтр-патронов

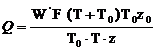

, (2)

, (2)

где z, z0- коэффициенты сверхсжимаемости газа; W – скорость газового потока, м/с; F– площадь тарелки, м2; Т и Т0 – входная температура газа и температура в стандартных условиях, соответственно, К.

Гидравлическое сопротивление фильтрующей секции

DРср = xф![]() , (3)

, (3)

где xф = 20 - коэффициент сопротивления фильтр-патронов, W - действительная скорость газа в фильтр-патронах, м/с.

Результаты расчетов показали изменение гидравлического сопротивления аппарата и объемной производительности промежуточного сепаратора. Основные результаты представлены в таблице 2.

Таблица 2

Сравнительные показатели применения фильтр-патронов

|

Показатель |

Промежуточный сепаратор |

|

|

до |

после |

|

|

Скорость фильтрации газа (м/с) |

0,84 |

0,73 |

|

Максимальная пропускная способность (тыс.м3/час) |

680 |

660 |

|

Унос остаточной капельной жидкости(г/тыс.м3) |

21 |

13,5 |

|

Производительность ТДА (тыс.м3/час) |

460 |

460 |

|

Сопротивление сепарационной секции(кПа) |

20 |

21 |

|

Фактор производительности(%) |

13 |

20,5–22,5 |

Рис.2. Схема модернизированного промежуточного сепаратора

Выводы

1. При проведении технологического расчетапо модернизации промежуточного сепараторабыло установлено, что аппарат сократил унос остаточной капельной жидкости в соответствии с требованиямик эксплуатации ТДА. Унос капельной жидкости на всех технологических режимах не превышает 13,5 г/тыс.м3. Максимальный расход газа составил 460 тыс.м3/час при рабочем давлении 10,0 МПа, что соответствует линейной скорости в рабочем сечении и фактору скорости потока газа.

2. Положительные результаты модернизированного аппарата с применением фильтрующих патронов позволяют обеспечить максимальную пропускную способность и безаварийную работу ТДА.

Рецензенты:Грачев С.И., д.т.н., профессор, заведующий кафедрой «Разработка и эксплуатация нефтяных и газовых месторождений», Институт геологии и нефтегазодобычи, ФГБОУ «ТюмГНГУ», г.Тюмень;

Леонтьев С.А., д.т.н., профессор, профессор кафедры «Разработка и эксплуатация нефтяных и газовых месторождений», Институт геологии и нефтегазодобычи, ФГБОУ «ТюмГНГУ», г.Тюмень.