Кварцевая пластина является одним из основных элементов кварцевых резонаторов, используемых во многих отраслях промышленности благодаря своим уникальным электротехническим свойствам. Поэтому ключевое внимание в повышении качества изготовления кварцевых резонаторов уделяется совершенствованию технологии изготовления главного рабочего элемента – кварцевой пластины.

Цель исследования — анализ поверхности кварцевых пластин, обработанных различными способами.

Материалы, объекты и методы исследования. Исследования проводились с использованием электронного микроскопа Versa 3D на предмет состояния поверхностного слоя пластин, визуального определения дефектов и сравнения различных методов обработки с применением механического абразивного полирования и химического травления. Объектом исследования служат пластины из искусственно выращенного кварца. Природный кварц необходимого качества встречается крайне редко, поэтому производственный цикл начинается с выращивания искусственного кристалла кварца. Для изготовления кварцевой пластины в кристалле выявляют бездефектную область, не содержащую «двойников», трещин и включений инородных тел. Затем на алмазно-отрезных станках выделенную область распиливают на групповые и индивидуальные заготовки.

Перед последующей операцией механической обработки производится ориентировка срезов кристалла с помощью рентгенгониометра. Применение данной операции обусловлено особенностями явления пьезоэффекта, параметры которого зависят от позиционирования кристаллической решетки относительно рабочих срезов пластины. Ориентировка определяет угол, на который следует откорректировать поверхности заготовки. Ориентированную заготовку закрепляют в приспособлении и методом шлифования получают требуемую ориентацию плоскости пластины. Затем на станках планетарного типа производится снятие клина с противоположной поверхности пластины для получения двух параллельных плоскостей. После шлифования заготовки возвращаются на операцию ориентировки. При соответствии требованием заготовка поступает на последующие операции обработки контура пластины.

Пластины круглого профиля обрабатывают на круглошлифовальных станках, прямоугольного – на плоскошлифовальных. При обработке контура особое внимание уделяют образованию фасок. Характеристики резонатора в значительной мере зависят от геометрии пластины. Шлифование фасок по периметру рабочих плоскостей позволяет улучшить показатели работы пластины.

На операции шлифования основных срезов обеспечивают заданную толщину пластины. Обработку осуществляют на двусторонних доводочно-полировальных станках абразивными суспензиями на основе электрокорунда и синтетического алмаза. Рекомендуемая зернистость шлифовальных микропорошков М7-М5 (ГОСТ 3647). Толщина нарушенного слоя для зернистости М5 оставляет 2,2–3,0 мкм, шероховатость обработанной поверхности Ra — около 0,1 мкм. Снижение шероховатости рабочих поверхностей пластины ведет к повышению добротности резонатора [1]. Добротность определяется как отношение реактивной энергии в колебательной системе (колебательном контуре) к энергии активных потерь в нем за период колебаний, что в свою очередь определяет КПД системы. Основная задача операции полирования заключается в снижении шероховатости обработанной поверхности и снижении толщины нарушенного слоя.

В ходе исследования [2] была найдена зависимость, характеризующая отношение условий полирования и получаемого качества поверхности. В реальном действующем производстве используется технология с применением двустороннего доводочно-полировального станка и абразивной полировальной суспензии на основе двуокиси церия. Абразивная суспензия включает в себя воду, двуокись церия и натрий углекислый. Получаемая шероховатость Ra 0,025–0,032 мкм [3].

Полирование не снимает припуск, а только сглаживает неровности поверхности, тем самым снижая шероховатость. Когда пластины обрабатывают большими партиями по 100–500 единиц, перед операцией полирования все пластины проходят процедуру измерения резонансной частоты с последующей сортировкой. Это позволяет более производительно и точно обработать партии пластин, поскольку все пластины разделены на группы по величине отклонения частоты от нормы. Обработка производится на станках эксцентрикового типа двустороннего действия. Партия пластин закладывается в концентрически расположенные гнезда кассеты, кассета помещается между верхним и нижним полировальником, и подается полировальная суспензия.

При полировании используют магнитореологические жидкости [4]. Метод позволяет воздействовать на положение абразивных частиц в жидкости, тем самым повышая производительность и качество продукции.

Все большую популярность приобретает полирование кварца с использованием различных абразивных суспензий (к примеру, на основе наноалмазов или корунда) [5, 6].

К числу наиболее эффективных способов снижения шероховатости обработанной поверхности кварца относится химическое полирование [7]. Отсутствует механическое воздействие на заготовку, что позволяет обрабатывать заготовки крайне малых размеров.

Для исследования состояния поверхности выбраны кварцевые пластины, поверхность которых обрабатывали абразивной суспензией и методом химического полирования. Образцы закрепляли на предметном столике микроскопа Versa 3D. Предметный столик прибора можно наклонять в диапазоне от –10 до +60° и вращать на 360°, что обеспечивает всестороннее исследование объекта [8, 9]. Электронный микроскоп Versa 3D представляет собой универсальную двулучевую систему для трехмерной визуализации, определения характеристик материала и прототипирования. Исследования могут производиться в трех режимах: низкого вакуума, высокого вакуума и в естественных условиях в зависимости от изучаемого материала. Состояние поверхности кварцевых пластин исследовали в условиях низкого вакуума и при кратности увеличения от 100 до 100 000 крат.

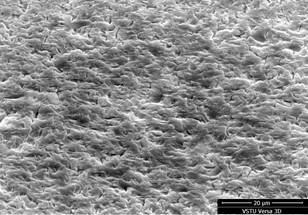

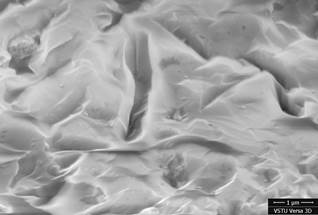

На рисунках а и б показаны электронные фотографии поверхности кварца после абразивной обработки. Рельеф поверхности достаточно развитый, видны хаотично расположенные следы микрорезания кварца вершинами абразивных зерен. При увеличении 50 000 крат (см. рис. б) выделена относительно глубокая царапина шириной около 0,5 мкм. Бессистемность расположения царапин обусловлена отсутствием направленности обработки. Кварц имеет блочную структуру, и механическое воздействие разрушает наиболее слабые элементы блоков.

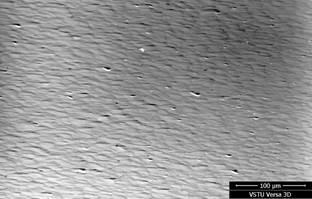

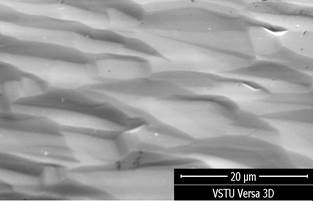

После химического травления в растворе фтороводородной кислоты формируется более сглаженная поверхность (рис. в и г). Отсутствие механических повреждений снижает внутренние напряжения и повышает добротность резонатора.

Обработка производится в два этапа. На первом этапе травление осуществляют в растворе плавиковой кислоты и диметилформамида. Перед обработкой всей партии выполняют пробное травление двух-трех платин в течение 1 ч и рассчитывают скорость снятия материала. Затем проводят химическое полирование партии пластин исходя из полученного времени. Перед вторым этапом партию пластин ранжируют по резонансной частоте и проводят травление каждой группы пластин отдельно для доведения характеристик до нормированных значений.

а

а  б

б

в

в  г

г

Рис. Электронные фотографии поверхности кварца после полирования с применением абразивной суспензии на основе оксида церия (в, г) и химического травления в растворе фтороводородной кислоты (а, б):а – 500×, α=50°; б – 50000×, α=50°; в – 800×, α=40°; г – 5000×, α=50°;

На поверхности (см. рис. в) видны отдельные углубления, оставшиеся после травления наиболее глубоких царапин, полученных на предыдущих операциях абразивной обработки.

Вывод. Установлено, что химическое травление сглаживает границы и ребра рельефа, что в свою очередь позволяет получить более качественную поверхность с более низкими напряжениями. Наиболее темные точки на рисунке в – результат выкрашивания кварца между границами блоков. Количество и глубина подобных дефектов после химического полирования значительно меньше – остаются лишь наиболее глубокие и грубые нарушения поверхностного слоя.

Рецензенты:

Санинский В.А., д.т.н., профессор кафедры «Технология и оборудование машиностроительных производств» Волжского политехнического института (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волжский;

Полянчиков Ю.Н., д.т.н., профессор кафедры «Технология машиностроения» ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград.