В настоящее время проблема переработки техногенных минеральных и полимерных отходов приобретает актуальное значение, так как они являются мощным сырьевым и энергетическим ресурсом. Одним из решений проблемы является получение новых вспененных композиционных материалов, которые представляют собой полимерную матрицу с распределенным в ней минеральным наполнителем [3, 4, 6, 10].

Анализ современных исследований показал, что из вторичных полимеров и техногенного минерального сырья (зола уноса / шлак) можно получать материалы, обладающие рядом замечательных свойств: легкостью, низкой теплопроводностью, прочностью, огнеупорностью [1, 5, 11, 13]. Благодаря этому, указанные композиты могут иметь самые широкие области применения в качестве строительных материалов, легковесных огнеупоров, в производстве цемента, бетона, сухих смесей, в лакокрасочной промышленности и дорожной отрасли, а также в других областях, где требуется легкий, теплоизоляционный и негорючий материал.

Цель исследования: разработка технологии производства вспененных композитов на основе вторичного сырья и расчёт экономической целесообразности проекта.

Материалы исследования

В условиях лаборатории получен композиционный материал на основе вторичного поливинилхлорида (ПВХ) и техногенных минеральных отходов (зола уноса электростанций). Экспериментально определён оптимальный состав композита: 15 % – наполнитель (зола уноса); 3 % – вспениватель (ЧХЗ-21); 72 % – вторичный ПВХ. На основе многофакторного эксперимента определены условия его получения [2].

Экспериментальные образцы были подвергнуты физико-механическим испытаниям и по результатам исследования (табл. 1) определили, что данный материал безопасен, обладает удовлетворительными физико-механическими свойствами, приемлемой химической стойкостью и водопоглощением [2].

Таблица 1

Характеристики композиционного материала

|

Параметр |

Полученное значение |

|

Радиационная безопасность |

Соответствует СанПиН 2.6.1.2523-09 |

|

Химическая безопасность |

Обеспечивается устойчивость рН среды |

|

Коэффициент среднего теплового линейного расширения в интервале 60 °С, °С-1 (мм/м) |

3,81 ×10-5 (1,8) |

|

Сжимаемость |

Отсутствует при давлении менее 45 кг/см2 |

|

Усилие разрыва резьбового соединения, Н |

890 |

|

Водопоглощение, % |

3,8 |

|

Изменение массы в агрессивных средах, не более, % |

2,5 |

Композиционный материал является инновационным. Он обладает рядом свойств, которые выделяют его среди конкурентов. Первостепенными из них являются: экологичность, прочность, химическая стойкость, низкая цена. Легкость склеивания, вакуумного формования вспененного ПВХ, простота и широкие возможности обработки обычными инструментами, крепление винтами, гвоздями и болтами являются полезными свойствами при работе с готовыми элементами конструкций, а удобство и качество пленочных аппликаций, трафаретной печати, окрашивания поверхности незаменимы при дизайнерской работе с материалом.

Аналогов полученного композита на российском рынке практически не существует, но есть ряд товаров-заменителей. Наиболее близким по свойствам является вспененный ПВХ, который производят следующие компании: Anwipor (Польша), PALRAM (Израиль), UNEXT Россия), Vekaplan (Германия).

Свободно-вспененный листовой ПВХ представляет собой термопластичный материал, состоящий из комплекса компонентов, основным из которых является поливинилхлорид, к нему добавляются вещества, улучшающие переработку и физико-химические свойства получаемого листа [8].

Лист ПВХ отличается малым весом (плотность 0,5–0,7 г/см3), но, несмотря на это, вспененный ПВХ обладает достаточной жесткостью. Также его отличают повышенная ударная прочность, хорошие механические характеристики. Пористость обуславливает поглощение вибрации и высокую степень теплоизоляции, пониженную передачу тепла (низкую теплопроводность). Абсолютные значения указанных величин для ПВХ приведены в таблице 2.

Таблица 2

Основные технические характеристики ПВХ листового вспененного

|

Свойство |

Толщина |

|

|

2-6 мм |

8-10 мм |

|

|

Плотность, г/см3 |

~ 0.7 |

~ 0.6 |

|

Водопоглощение, % |

< 1.0 |

< 1.0 |

|

Прочность на разрыв, Мпа |

≥ 15 |

≥ 10 |

|

Предел прочности на разрыв, % |

≥15 |

≥ 15 |

|

Ударопрочность, кДж/м2 |

~ 10 |

~ 10 |

|

Степень твердости |

~ 55 |

~ 50 |

|

Температура размягчения по Вика, °С |

~ 75 |

~ 75 |

|

Коэффициент линейного термического расширения, мм/м°С |

~0.07 |

~ 0.07 |

|

Теплопроводность, Вт/м*К |

~ 0.075 |

~ 0.076 |

|

Поверхностное сопротивление, Ом |

> 1014 |

> 1014 |

Вспененный ПВХ получают, используя традиционные процессы производства изделий из монолитного ПВХ. Однако условия переработки и оборудование обычно требуют комплексного подхода и модификации во многих случаях. Причиной усложнения процесса являются, главным образом, сложные механизмы вспенивания, происходящие во время переработки.

Физические свойства экструдированных пен из ПВХ определяются двумя факторами: структурой оболочки и структурой вспененного ядра продукта. На первую в значительной степени влияет процесс охлаждения, в то время как последняя зависит от рецептуры, условий экструзии и охлаждения.

Качество поверхности экструдированных пен определяется охлаждением и последующим затвердеванием сразу после выхода расплава из экструзионной головки.

Существуют два различных процесса вспенивания, которые приводят к получению различных структур оболочки: свободное вспенивание и вспенивание с интегральной оболочкой (Celuka) [7].

При свободном вспенивании поры образуются во всем поперечном сечении полупродукта. Однако из-за охлаждения рост ячеек на поверхности ограничен. В результате образуется интегральная вспененная оболочка с относительно высокой плотностью у поверхности и более низкой в центре. Поскольку полупродукт проходит через калибрующее устройство, его поверхность разглаживается за счет контакта с холодной поверхностью калибра.

Основное преимущества процесса свободного вспенивания – это его скорость. В некоторых случаях скорость процесса производства достигает 50 м/мин. Процесс свободного вспенивания лучше всего подходит для производства изделий с геометрически простым сечением (включая полые изделия), типа листов и трубок, если требования к поверхностной твердости не слишком высоки [7].

В процессе вспенивания с интегральной оболочкой (Celuka) экструдированное изделие подвергается сильному охлаждению по всей поверхности после его выхода из экструдера. В отличие от процесса свободного вспенивания, в процессе вспенивания с интегральной оболочкой не происходит изменений размеров экструдированного изделия в продольном направлении. Таким образом, общее расширение является двухмерным. За счет использования более высоких скоростей охлаждения возможно получение плотной поверхностной оболочки большей толщины. Поэтому процесс Celuka может использоваться для производства изделий практически любого поперечного сечения, в том числе листов и шлангов.

Для переработки вспененного ПВХ можно использовать одно- и двухшнековые экструдеры, предназначенные для переработки жесткого ПВХ, но могут использоваться и специально разработанные экструдеры. Конфигурация шнека экструдера должна способствовать скорейшему прохождению пластикации композиции при относительно низкой температуре расплава, чтобы он препятствовал утечке уже выделившегося газа через отверстие бункера. Поскольку расплав ПВХ, содержащий газы, транспортируется под высоким давлением через каналы шнека, необходимо избегать декомпрессионных зон для предотвращения образования пузырьков.

Поперечное сечение головки экструдера должно постепенно уменьшаться к выходу из нее. Это помогает поддерживать давление расплава выше давления газа или давления пара пенообразователя до конца головки. Головка должна быть по возможности небольшой, чтобы давление расплава в ней было выше давления газа как можно дольше. Иначе произойдет преждевременное вспенивание расплава в головке, что нежелательно, потому что оно приводит к разрушению ячеек на поверхности экструдата.

Калибратор и охлаждающая ванна должны быть более длинными для вспененных продуктов, чем для монолитных, по причине их более низкой теплопроводности по сравнению с монолитными. В последнее время для повышения производительности при экструзии вспененных материалов на рынке появились новые устройства, ускоряющие процессы охлаждения [7].

Для производства вспененного ПВХ используются экструзионные линии состоящие из:

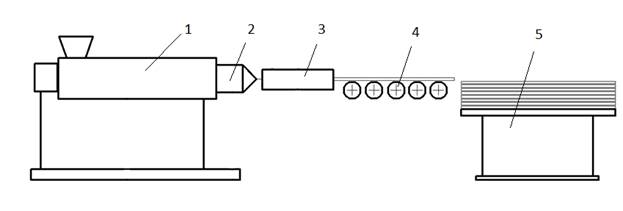

одно-, двухшнековых экструдеров; фильеры; калибрующего устройства; тянущего устройства; устройства продольной и поперечной резки; укладчика. Технологическая схема экструзионной линии представлена на рисунке 1.

Рис. 1.Технологическая схема экструзионной линии

1 – экструдер; 2 – формирующая головка; 3 – калибрующее устройство; 4 – система тянущих валков; 5 – укладочный стол

В современных линиях для производства вспененных листов обеспечиваются:

– контроль и автоматическое регулирование температуры по зонам материальных цилиндров экструдеров и формующей головки;

– автоматический контроль толщины экструдата, толщины щели головки, толщины готового листа;

– плавная автоматическая регулировка скорости вращения как шнеков, так и отводящих валков.

Для промышленного получения композита предлагаем производственную линию KDJPF-1220 (Китай) [9, 12]. Главным критерием при выборе была ее высокая производительность и возможность получения материала любых размеров (табл. 3).

Таблица 3

Технические характеристики линии по производству вспененного ПВХ KDJPF-1220

|

Название |

KDJPF-1220 |

|

Перерабатываемые полимеры |

PVC, PP, PE |

|

Ширина листа, мм |

1220 |

|

Толщина листа, мм |

3-30 |

|

Производительность, кг/ч |

200-500 |

|

Тип экструдера |

KDPS-130 |

|

Общая мощность |

385kw |

Установка предназначена для производства листов вспененного материала толщиной от 3 до 30 мм, стандартного размера 1220 мм на 2020 мм.

Для производства предлагаемого композита используется следующее сырье: вторичный ПВХ, парафор марки ЧХЗ-21, зола/шлак, остальные компоненты (наполнители, пигменты, модификаторы, смазки и др.), число которых может доходить до 20.

Необходимо отметить, что зола/шлак являются неперерабатываемыми отходами, за которые, производящие их предприятия, платят высокие налоги. Поэтому предприятиям необходимо избавиться от них по очень низкой или даже нулевой стоимости.

Приведём технологию получения вспененного композита. Смесь сырьевых материалов, прошедшая несколько этапов смешения, попадает в экструдер, где к полученной композиции добавляется вспенивающий компонент. В экструдере, помимо пластикации и гомогенизации смеси, под действием температуры происходит разложение вспенивающей добавки с выделением азота. При этом создаваемое формующим инструментом противодавление (250–300 бар) препятствует преждевременному расширению азота в экструдере. Обратная ситуация происходит на выходе из формующего инструмента, где расплав попадает в атмосферное давление, т.е. становится «свободным», при котором газ, содержащийся в расплаве, начинает равномерно расширятся по всему объему. Это приводит к появлению мелкопористой структуры и меньшей плотности, чем у компактного листа.

Далее вспененный расплав проходит через калибрующее устройство и ряд валков, где формируется высококачественная поверхность и заданная толщина листа. Завершающими операциями является: автоматическое нанесение защитной пленки, отрезка кромки и поперечная отрезка листа.

Упаковка в кипы по 5–10 штук осуществляется на автоматическом оборудовании. Материал упаковки – ПЭ пленка с нанесенным логотипом и необходимой выходной информацией.

Для расчета себестоимости вспененного композита учитывали следующие элементы затрат: материальные (за вычетом стоимости возвратных отходов); на оплату труда; отчисления на социальные нужды; амортизация основных фондов; прочие затраты. Расчёт основных технико-экономических показателей производства минералонаполненного композита на основе ПВХ показал его рентабельность и целесообразность.

Заключение. В результате исследования предложена технология производства композиционного материала на основе техногенных минеральных и полимерных отходов. Проведен подбор экструзионной линии для получения вспененного композиционного материала и обоснована экономическая целесообразность производства. Полученный продукт, при его не высокой цене (43.3 руб./кг) и удовлетворительных физико-химических свойствах, является конкурентоспособным среди строительных, упаковочных и прочих материалов. Такое производство позволит решить экологические проблемы, связанные с загрязнением окружающей среды отходами ПВХ и золы уноса, и рационально использовать вторичные ресурсы.

Рецензенты:

Бигеев В. А., д.т.н., профессор, директор института металлургии, машиностроения и металлообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г. И. Носова», г. Магнитогорск;

Стеблянко В. Л., д.т.н., профессор ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г. И. Носова», г. Магнитогорск.