В технологии производства российской коммерческой холерной вакцины, производимой институтом «Микроб», используютcя вирулентные штаммы холерного вибриона, что повышает требования к биологической безопасности технологических процессов. При культивировании микроорганизмов в биореакторах за счет перемешивания культуральной среды и ее аэрирования происходит интенсивное образование над ее поверхностью биологического аэрозоля, дисперсная фаза которого содержит микроорганизмы. Поэтому основным требованием к техническим системам очистки воздуха, выводимого из биореактора, в особенности при культивировании микроорганизмов I-II групп патогенности, является абсолютная его очистка от микрофлоры [1]. Ранее для очистки отходящих газов биореактора от биологического аэрозоля использовалась система, основанная на пропускании газов через лизол (запрещён ВОЗ как биологический яд), который на данный момент не выпускается. Кроме того, определить эффективность ее работы инструментальными методами не представляется возможным. В связи с вышеизложенным, создание надежной и высокоэффективной системы очистки отходящих газов биореактора от биологического аэрозоля является важной научно-практической задачей.

Материалы и методы

В качестве тест-аэрозоля при проверке фильтров использовали DEHS ‒ бис-(2-этилгексиловый) эфир себациновой кислоты (диэтилгексилсебацинат). Разбавление пробы диэтилгексилсебацината осуществляли в разведении 1:100. Получение его необходимой концентрации с целью проведения измерений проводили с использованием дилютора. Генерирование аэрозоля, с регулировкой его объема потока для обеспечения концентрации аэрозоля (1×109 частиц/м3) с частицами в размерном интервале 0,1- 0,3 мкм (размер частиц с наивысшей проникающей способностью), проводили аэрозольным генератором. Скорость отбора пробы диэтилгексилсебацината составляла 28,3 л/мин. Подсчет количества частиц проводился дискретным счетчиком частиц.

Результаты и обсуждение

Для обеззараживания воздуха применяется ультрафиолетовое излучение [4,11], энергия электрического тока [5,10], установки термического обезвреживания [3], пропускание газов через растворы дезинфицирующих веществ [2,7,8]. На наш взгляд, эффективность применения ультрафиолетового облучения для полного обеззараживания воздуха, вызывает определенные сомнения. Подтверждением этому может служить данные обзорной статьи Nicholas G.R., посвященной истории применения ультрафиолетового облучения для дезинфекции воздуха. Автор делает следующий вывод: «Исследования по обеззараживанию воздуха с помощью ультрафиолетового облучения продолжаются и сегодня. Оно может быть эффективным в испытаниях, однако его действенность на практике остается неясной, и основывается на исторических традициях, а не на фактических доказательствах» [12]. Общим недостатком систем очистки газов, в которых для инактивации микроорганизмов используется энергия электрического тока или теплота, образующаяся при сгорании газа, является повышенная энергоемкость. Кроме того, при их отсутствии возможен выход биоаэрозоля в окружающую среду. Недостатком систем очистки отходящих газов пропусканием через дезинфицирующие растворы, является изменение концентрации дезинфектанта при попадании в них микроорганизмов. Соответственно возникает возможность неполной дезинфекции микроорганизмов и выхода их в окружающую среду.

Большинство систем очистки от бактериальных аэрозолей используют для удаления микроорганизмов волоконные фильтры тонкой очистки. Их применение «ограничено прочностью, сопротивлением и нормативными значениями коэффициента проницаемости фильтрующего материала, а также перепадом давлений, возникающим в процессе работы, и повреждениями, которые тотчас же не всегда можно установить» [8]. Кроме того, данные фильтры могут быть неэффективными при задержке токсина, образующегося при культивировании V. cholerae.

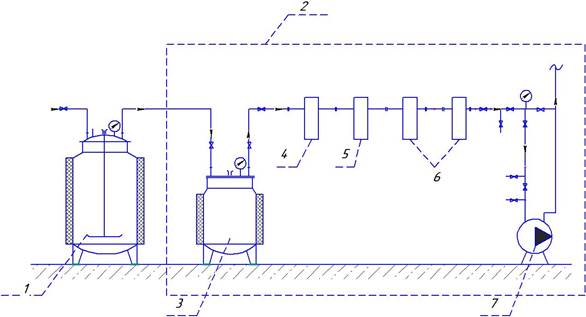

Для устранения вышеописанных недостатков нами сконструирована система очистки, принципиальная схема которой представлена на рисунке 1. При этом, первым этапом было – выбор фильтров для очистки биоаэрозоля. Проведенный мониторинг выпускаемых аэрозольных фильтров показал, что недостатков, которые присущи волоконным фильтрам тонкой очистки, лишены фильтры на основе спеченных никелевых порошков. Они предназначены для ультратонкой очистки технологических газов в микроэлектронной и атомной промышленности, стерилизующей очистки технологических газов в пивной и молочной промышленности. Кроме того, фильтрующие элементы для стерилизующего фильтрования воздуха и газов, использующиеся в микробиологической, медицинской, пищевой и фармацевтической промышленности имеют санитарно-эпидемиологические заключения. Производитель гарантирует 5 лет эксплуатации при не менее 200 циклов стерилизации паром как в автоклавах, так и в линии. Они с успехом могут подвергаться механической обработке. Кроме того, данные фильтры достаточно дешевы [6].

Рис. 1. Принципиальная схема системы очистки (пояснения в тексте)

Система очистки (2) состоит из следующих элементов, соединенных трубопроводами: каплеуловителя (3), каскада фильтров (4 – фильтр ФП-5,0-КС-1-254/П-280, 5 – фильтр ФП-1,0-КС-1-254/П-280, 6 – два фильтра ФС-КС-1-254/АЗ-280), водокольцевого вакуумного насоса (7). Для контроля и регулирования процесса предусмотрены запорная арматура и контрольно-измерительные приборы.

Каплеуловитель предназначен для защиты каскада фильтров от избыточной влаги при пенообразовании и представляет собой емкость закрытого типа с рубашкой и технологическими патрубками. Каскад фильтров состоит из четырех фильтров предварительной, тонкой и сверхтонкой очистки, выполненных из никеля: фильтр ФП-5,0-КС-1-254/П-280 предназначен для очистки водяного пара от механических примесей. Размер проникающих частиц – не более 5,0 мкм; фильтр ФП-1,0-КС-1-254/П-280 предназначен для очистки водяного пара от механических примесей. Размер проникающих частиц – не более 1,0 мкм. Фильтры ФП-5,0-КС-1-254/П-280 и ФП-1,0-КС-1-254/П-280 обеспечивают осушку насыщенного водяного пара при стерилизации системы очистки отходящих газов; два фильтра ФС-КС-1-254/АЗ-280 предназначены для сверхтонкого и стерилизующего фильтрования воздуха и других газов. Эффективность очистки от частиц с размером более 0,01 мкм более 99,999%. Все перечисленные фильтры обладают требуемой эффективностью очистки, простотой обслуживания и надежностью в работе.

Предложенная система очистки работает следующим образом. При культивировании микроорганизмов отходящие из биореактора (1) газы за счет отрицательного давления, создаваемого вакуумным насосом (7), проходят последовательно через каплеуловитель (3), в котором происходит сбор пены, возникающей при выращивании микроорганизмов, и далее, очищаясь на каскаде фильтров (4,5,6), попадает в атмосферу. После культивирования проводят стерилизацию ферментера, каплеуловителя и каскада фильтров.

Стерилизация системы очистки обсемененного воздуха осуществляется после стерилизации биореактора. Для этого с помощью вакуумного насоса (7) в полости каплеуловителя (3) создают отрицательное давление (минус 0,8 кгс/см2) и подают пар в рубашку каплеуловителя (3). При достижении в полости каплеуловителя температуры 98°С закрывают краны на выходе воздуха и выключают вакуумный насос. При достижении температуры в полости каплеуловителя 132°С приоткрывают краны на выходе воздуха. Регулируя расход паровоздушной смеси, поступающей из полости каплеуловителя краном на выходе воздуха, устанавливают значение температуры на выходе с каскада фильтров 132°С. Время стерилизации 90 мин. После истечения времени экспозиции прекращают подачу пара в рубашку каплеуловителя. По достижении системой очистки газов температуры 60°С включают вакуумный насос, открывают краны на входе и выходе воздуха из каплеуловителя для продувки каскада фильтров. Эффективность работы предложенной системы очистки проверена в производственных условиях при культивировании V. cholerae в течение более чем трех лет.

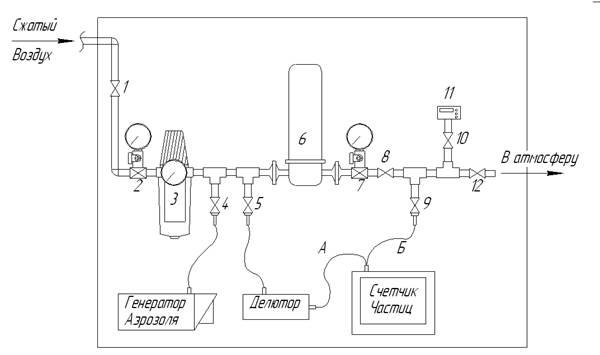

По действующим документам, проверка эффективности работы системы очистки проверяется путем определения специфической стерильности отводимого воздуха при культивировании производственных штаммов V. cholerae. Это может привести к аварийному выбросу биологического аэрозоля в случае «проскока» фильтров, так как данные о возможности нахождения клеток холерных вибрионов в воздухе после его прохождения через систему очистки появляются, минимум, через сутки после высева проб воздуха на питательные среды. Поэтому следующим этапом работы была разработка методических приемов проверки эффективности работы системы очистки физическими методами (до культивирования микроорганизмов). Нами сконструирован стенд для оценки эффективности фильтрующих элементов, общая конструкция которого представлена на рисунке 2.

Рис.2. Стенд для проверки фильтров: 1, 4, 5, 8, 9, 10, 12 – кран шаровой; 2, 7 – манометр с трехходовым краном; 3 – регулятор давления; 6 – фильтр; 11 – ротаметр

А – измерение концентрации частиц до фильтров; Б – измерение концентрации частиц после фильтра

Эффективность фильтров высокой и сверхвысокой очистки определялась в соответствии с требованиями ГОСТ Р ЕН 1822-1-2010 [9] по счетной концентрации наиболее проникающих частиц аэрозоля, измеренной до и после фильтра при продувке запыленным воздухом. Диапазон размеров наиболее проникающих частиц соответствует наименьшей эффективности фильтра и определяется из измерений распределения частиц по размерам до и после фильтра. Метод реализован за счет того, что при работающем генераторе аэрозоля подавали тестовый аэрозоль диэтилгексилсебацината в атмосферу помещения, затем при работающем компрессоре определяли концентрации тестового аэрозоля с диаметром аэрозольных частиц 0,3 мкм в точках пробоотбора, расположенных перед и после фильтра тонкой очистки, вычисляли значение фактической защитной эффективности фильтра тонкой очистки, как процентное отношение разности концентрации частиц до и после фильтра к концентрации частиц до фильтра по формуле:

![]()

где Е ‒ фактическая защитная эффективность фильтра очистки, %; NД ‒ концентрация тестового аэрозоля с диаметром аэрозольных частиц 0,3 мкм в 1 м3 воздуха перед фильтром; NП ‒ концентрация тестового аэрозоля с диаметром аэрозольных частиц 0,3 мкм в 1 м3 воздуха после фильтра.

По полученным значениям показателей устанавливали фактическое значение защитной эффективности фильтра тонкой очистки при концентрации тестового аэрозоля, составляющей не менее 106-109 аэрозольных частиц с диаметром аэрозольных частиц 0,3 мкм в 1 м3 воздуха (таблица).

Результаты определения эффективности фильтра ФС-КС-1-254/АЗ-280

|

Результаты замера счетной концентрации аэрозольных частиц |

Е, % |

|

|

NД, частиц/м3 |

NП, частиц/м3 |

|

|

32093203 |

150 |

99,9995 |

|

33130456 |

165 |

99,9995 |

|

32325708 |

139 |

99,9995 |

Результаты проведенных испытаний соответствуют паспортным данным фильтра, что говорит о применимости данного метода. Необходимо отметить, что заключение о защитной эффективности и последующей пригодности (или непригодности) фильтра для эксплуатации может быть выдано в среднем через 2 часа после выполнения измерений.

Рецензенты:

Похиленко В.Д., д.т.н., старший научный сотрудник, ведущий научный сотрудник отдела биологических технологий, Государственный научный центр прикладной микробиологии и биотехнологии, Московская область, п. Оболенск;

Лещенко А.А., д.т.н., профессор, профессор кафедры микробиологии ФГБОУ ВПО «Вятский государственный университет», г. Киров.