В современном мире руководство производственных предприятий сталкивается с задачей прогнозирования последствий принимаемых решений на всех уровнях управления. Иными словами, руководство предприятия должно решать организационные задачи по оптимизации производства исходя из анализа достоинств и недостатков существующей структуры предприятия и ее процессов.

Современные информационные технологии предлагают ряд программных продуктов, которые позволяют создавать и анализировать имитационные модели самого предприятия, его частей (цехов) или отдельных процессов работы предприятия [6]. На основе имитационного моделирования возможно проведение анализа производственных процессов, результатом которого является выявление недостатков производства, узких мест процессов и простоев персонала и (или) оборудования. Для анализа дискретных производственных процессов применяется модель мультиагентных процессов преобразования ресурсов (МППР). Модель МППР предназначена для описания технологических, логистических и организационных бизнес-процессов [2-3]. В эту группу также входят любые процессы, в которых происходит использование (потребление), изменение или создание разного типа ресурсов. Основными задачами моделей МППР являются прогноз количественных и качественных изменений этих ресурсов, оценка времени, затрачиваемого на процесс, и балансировка использования ресурсов.

Современные предприятия и даже отдельные процессы предприятий имеют сложную иерархическую и динамическую структуру, в которой каждая новая итерация (цепочка операций) зависит от соблюдения ряда условий. В зависимости от выполнения одних условий и невыполнения других процесс может динамически менять направление производства. В таких случаях в имитационной модели целесообразно использовать дополнительный элемент — агент. В мультиагентных системах возможно распределенное управление ресурсами и средствами при помощи эффективных способов кооперации деятельности агентов. Агенты способны анализировать и диагностировать текущее состояние системы и на основании полученных данных и собственной базы знаний принимать решение, меняя тем самым ход протекания процессов. Использование моделей МППР для анализа процессов обеспечивает более гибкое по сравнению с моделями без агентов описание структуры процессов с включением в описание таких неотделимых от производственного процесса элементов, как процесс принятия решений, процесс управления, брак, поломка оборудования, изменение приоритета работы различных узлов процесса.

Рассмотрим применение модели МППР для анализа работы обрабатывающего цеха металлургического предприятия. Разработка модели проведена в модуле создания моделей процессов предприятия (СМП) автоматизированной системы выпуска металлургической продукции (АС ВМП). АС ВМП представляет собой web-ориентированную систему, предназначенную для слежения, контроля, моделирования, анализа и совершенствования процессов выпуска металлургической продукции [1, 4-5, 7-8]. Модуль СМП позволяет создавать модели МППР процессов работы предприятия, а также следить за изменением потока ресурсов на каждой итерации производства и получать по результатам моделирования график или диаграмму динамики изменения выбранных ресурсов (средств) на протяжении всего времени имитации.

Разработка модели МППР работы обрабатывающего цеха

В обрабатывающем цехе происходит обработка 3 типов деталей с разными технологическими процессами обработки. Известна численность персонала и оборудования цеха. Анализ статистических данных работы цеха показал, что у каждого типа детали на определенных этапах производства может возникнуть брак разного вида и с разной вероятностью. Известен алгоритм отсортировки бракованной продукции, применяемый технологами. Задача заключается в моделировании работы цеха в течение 160 ч и определении простоев операций по изготовлению деталей в связи с высокой загруженностью персонала и (или) оборудования, а также определении простоев сотрудников цеха и оценке количества возникшего брака по видам брака и типам деталей. В случае выявления узких мест процессов, приведенных выше, необходимо провести ряд экспериментов, направленных на устранение выявленных узких мест.

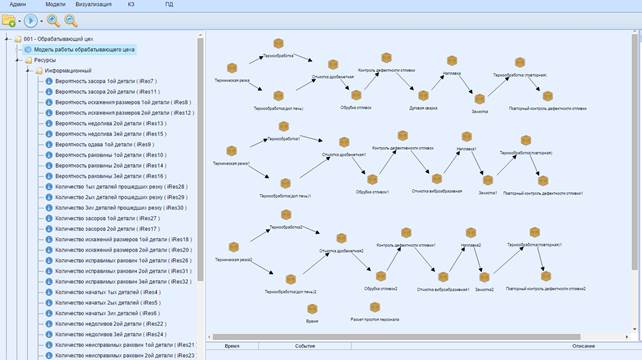

На рисунке 1 представлена структура модели работы обрабатывающего цеха в модуле СМП АС ВМП. Агенты в модели обрабатывающего цеха используются для осуществления проверки отливок на присутствие брака и перенаправления заявок (заказов на производство деталей); операции в модели применяются для задания цепочки операций производства каждой детали. Всего на структуре модели отображены три цепочки по изготовлению трех деталей.

Рис.1. Структура модели работы обрабатывающего цеха

В модели обрабатывающего цеха применяется 3 заявки. Заявки z1, z2 и z3 соответствуют заявкам на производство первой, второй и третьей деталей. Они используются для описания логики модели и перемещаются по соответствующим операциям.

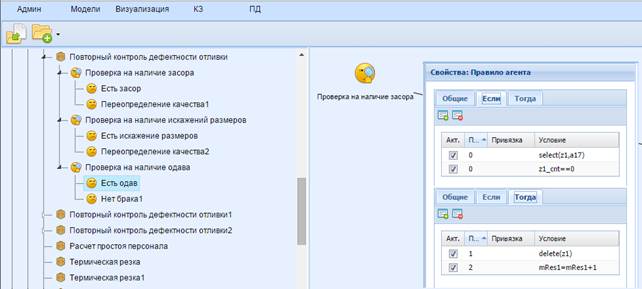

Агенты проверок на наличие разных видов брака анализируют параметр качества отливки (диагностируют возникновение различных видов брака). База знаний агентов содержит алгоритм отбраковки продукции, применяемый технологами на производстве (рис. 2). Алгоритм отбраковки описывается с помощью продукционных правил «Если, … То».

Рис.2. Пример описания правила базы знаний агента

Анализ результатов проведения экспериментов

Рассмотрим проведение экспериментов с разработанной моделью МППР в модуле оптимизации процессов предприятия (ОПП) АС ВМП. Дискрет времени моделирования (такт) был выбран 1 мин, следовательно, для моделирования работы цеха в течение 160 ч имитационный эксперимент проводился в течение 9600 тактов.

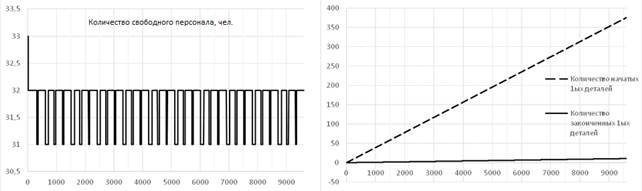

По окончании имитации модели с исходными данными был построен подробный отчет в формате .csv, содержащий детальную информацию об изменении значений всех параметров модели с течением модельного времени. С помощью данного отчета были построены графики, представленные на рисунке 3.

Из графика (рис. 3, слева) видно, что за 9600 мин моделирования начатых деталей первого типа в десятки раз больше, чем законченных деталей. Графики для деталей второго и третьего типов имеют точно такой же вид. Это означает, что в технологических процессах изготовления деталей всех типов присутствует длительная операция, которая значительно замедляет производственный процесс.

Анализ графика загруженности персонала (рис 3, справа) показал, что максимальное число занятых работников варьируется от одного до двух человек. Исходя из результатов работы модели с исходными данными можно сделать следующий вывод: необходимо найти и разгрузить операцию, которая замедляет производство деталей всех типов, и уменьшить количество работников цеха до оптимального, учитывая тот факт, что для разгрузки операции в «узком месте» могут понадобиться дополнительные люди.

Рис. 3. Результаты моделирования с исходными начальными данными

Анализ технологических процессов обработки всех типов деталей показал, что операция «Термообработка» присутствует в производстве всех типов деталей, занимает 5 ч на одну заготовку и требует для каждого типа деталей наличия печи для термической обработки, которая в обрабатывающем цехе всего одна. С учетом того, что все остальные операции занимают значительно меньше времени, был сделан вывод о необходимости разгрузки операции «Термообработка». Для этого был проведен ряд экспериментов, в ходе которых количество печей было увеличено с одной до шести, тем самым была обеспечена параллельная обработки разных типов деталей. В результате каждого эксперимента наблюдалось увеличение количества законченных деталей. Во время экспериментов также было проанализировано количество разных видов брака, но на общую картину производства данная статистика работы цеха повлияла незначительно.

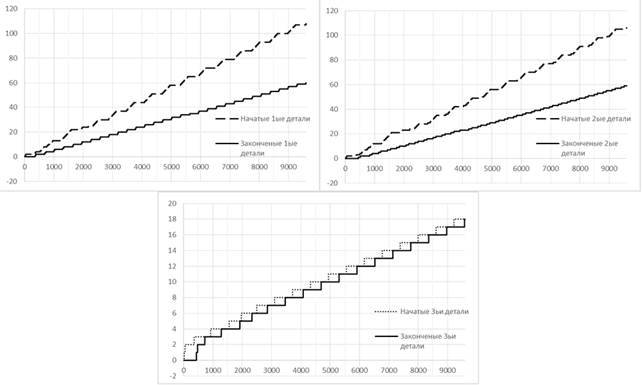

В ходе еще двух экспериментов было изменено количество персонала цеха: сначала до критического состояния (до 6 человек для обслуживания каждой из 6 термических печей), а затем до оптимального. В первом эксперименте количество работников было снижено с 35 человек до 6, в результате чего были зафиксированы технологические простои вследствие нехватки персонала для обслуживания оборудования, что приводило к снижению общего количества обработанных деталей всех типов (рис. 4). При этом не было свободного персонала в цехе на протяжение всего эксперимента.

В рамках последнего эксперимента число работников обрабатывающего цеха было увеличено с 6 до 14. Это число определилось в результате всех предыдущих экспериментов с учетом того, что количество печей для термической обработки было увеличено до 6.

Рис. 4. Графики начатых и законченных деталей по типам при критическом количестве персонала

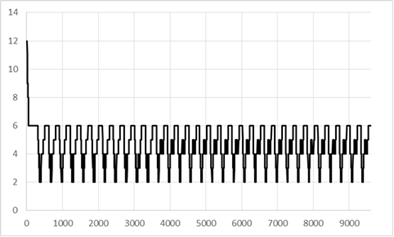

В отличие от проблемы производственных простоев, решаемой с помощью распараллеливания операций, являющихся «узкими местами», проблема снижения брака продукции напрямую зависит от числа свободных сотрудников цеха нужной квалификации. Исходя из того что для устранения брака одной заготовки требуется хотя бы один человек, из 16 работников цеха в производстве будут задействованы до 12 человек, а еще 2 человека будут устранять брак по мере его появления. В результате последнего эксперимента был получен график количества свободного персонала цеха (рис. 5). Во время моделирования брака не возникло, поэтому минимальное количество свободного персонала на протяжении всего эксперимента было равно двум.

Рис. 5. График количества свободного персонала для оптимального эксперимента

Заключение

В ходе анализа производственных процессов предприятия была разработана модель МППР работы обрабатывающего цеха с помощью модуля создания моделей процессов предприятия автоматизированной системы выпуска металлургической продукции.

Разработанная модель работы обрабатывающего цеха была применена для решения задачи устранения «узких мест» технологических процессов и повышения качества выпускаемой цехом продукции. В результате проведения в модуле оптимизации процессов предприятия АС ВМП серии экспериментов с моделью были предложены следующие рекомендации по оптимизации технологических процессов работы обрабатывающего цеха: необходимо увеличить количество печей для термической обработки до 6 штук и уменьшить количество персонала цеха до 14 человек. Применение полученных результатов на практике позволит снизить траты предприятия по оплате простоев персонала и повысить количество и качество производимой цехом продукции.

На основании проведенного исследования можно сделать вывод о том, что дальнейшая разработка моделей МППР для металлургического производства с помощью АС ВМП представляется перспективной с точки зрения анализа и оптимизации технологических процессов предприятия.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой Теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.