1. Применение высокотемпературного подогрева приводит к получению продуктов диффузионного распада, аустенита, обладающих низкой твердостью и износостойкостью.

2. Для увеличения твердости и износостойкости требуется последующая закалка наплавленных деталей, что не всегда возможно реализовать на практике.

3. Актуальной является разработка новых способов наплавки теплостойких сталей высокой твердости, которые исключали бы недостатки существующей технологии.

4. В то же время, как показывает проведенный анализ термических циклов некоторых способов сварки и наплавки, имеются предпосылки для получения наплавленного металла в состоянии, приближающемуся к закаленному с высокой стойкостью против образования холодных трещин. Предпосылки для разработки способов многослойной наплавки закаливающимися быстрорежущими сталями изложены в работах [1, 4, 5].

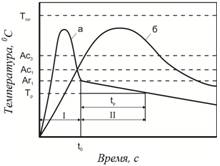

Рис. 1. Схема «идеального» «а» и обычного «б» термических циклов сварки: Ar1 и Tp – начальная и конечная температура распада аустенита в заданной области; tp – время распада аустенита

Целью работы является обоснование выборапараметров термического цикла при наплавке теплостойкими сталями высокой твердости деталей металлургического оборудования.

Нельзя не согласиться с авторами в том, что наиболее простым и эффективным способом борьбы с холодными трещинами является регулирование термического цикла наплавки путем выбора соответствующих методов и режимов [1, 3]. Практическое осуществление термических циклов, близких к рекомендуемому авторами [1, 3] «идеальному», сопряжено с применением весьма малопроизводительных режимов наплавки, высокотемпературного предварительного и сопутствующего подогрева.

Схема «идеального» » и обычного термических циклов сварки и наплавки показана на рисунке 1.

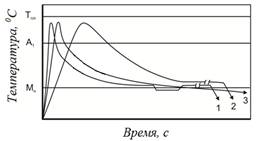

Для получения высоких служебных характеристик наплавленного слоя и снижения затрат необходимо разработать способы, позволяющие совмещать наплавку с закалкой. Для повышения стойкости наплавленных деталей против образования холодных трещин на первой стадии термического цикла необходимо предупредить развитие перегрева в околошовной зоне и возникновение грубой столбчатой структуры в металле наплавки. Принято считать [1-3], и с этим нужно согласиться, что наличие большого количества аустенита, а также некоторое количество d–феррита обусловливает высокую сопротивляемость наплавленного металла образованию холодных трещин. Этим объясняется высокая стойкость высокомарганцевого наплавленного металла типа стали Г13 против образования холодных трещин. Поэтому на второй стадии термического цикла необходимо сохранение аустенитной структуры наплавленного металла до окончания процесса наплавки. Аустенитный наплавленный металл не склонен к образованию трещин, следовательно, в процессе наплавки их можно будет не опасаться. После завершения наплавки необходимо провести охлаждение наплавленного металла, которое обеспечит протекание мартенситного превращения, но при этом возможно образование холодных трещин. До настоящего времени борьба с ними основывалась на предотвращении мартенситного превращения путем медленного охлаждения наплавленной детали в теплом коробе или в печи. Для нас этот путь не приемлем. Произвести закалку и избежать при этом трещин, на наш взгляд, можно, используя эффект кинетической пластичности (сверхпластичности) при мартенситном или бейнитном превращении. Эффект кинетической пластичности успешно используется при многопроходной сварке для обеспечения заданной геометрии свариваемых деталей и снижения остаточных напряжений при сварке конструкций, которые не подвергаются последующей термической обработке [4, 5]. Данный эффект может быть с успехом применен, на наш взгляд, в предлагаемых способах наплавки быстрорежущими сталями для снижения трещинообразования наплавленного металла. Сварочные термические циклы при многослойной наплавке закаливающихся сталей, при сварке термоупрочненных сталей и при электронно-лучевой сварке показаны на рисунке 2.

Эффект сверхпластичности может привести к релаксации временных напряжений в интервале мартенситного превращения, но, если точки начала и конца превращения будут расположены высоко, то в интервале Мк – комнатная температура также возможно образование холодных трещин вследствие роста термических напряжений при охлаждении металла в d–области. Для уменьшения уровня остаточных напряжений необходимо предотвратить рост временных напряжений путем уменьшения величины интервала температура окончания релаксации напряжений – комнатная температура. С этой целью необходимо разработать наплавочные материалы для предлагаемых способов наплавки с низко расположенными точками мартенситного превращения.

При разработке способов многослойной наплавки быстрорежущими сталями необходимо также учесть возможное влияние водорода на образование холодных трещин в наплавленном металле. Для этого следует уменьшить количество водорода в наплавленном металле [1-3].

Рис. 2. Сварочные термические циклы: 1 – при многослойной наплавке закаливающихся сталей; 2 – при сварке термоупрочненных сталей; 3 – при электронно-лучевой сварке

Для проверки данного положения мы определили содержание водорода в наплавленном хромовольфрамовом металле различного состава в широком диапазоне режимов наплавки. Состав наплавленного металла изменялся от теплостойкой стали 3Х2В8 до быстрорежущей стали Р18. Наплавленный металл получали при помощи плазменной наплавки на обратной полярности с нетоковедущей присадочной проволокой. В качестве плазмообразующего газа использовали аргон, защитного – азот. Производилась многослойная наплавка колец шириной 100 мм. Толщина наплавленного слоя составляла 10–12 мм. Наплавка осуществлялась по двум схемам: в первом случае без предварительного подогрева, во втором с подогревом до температуры 600°С и замедленным охлаждением после наплавки. В первом случае наблюдались поперечные холодные трещины, а в некоторых случаях даже отслоения наплавленного кольца. При наплавке с подогревом холодные трещины не обнаружены. В обоих случаях определяли содержание водорода в наплавленном металле методом вакуум – нагрева на установке Баталина и на эксхалографе ЕАН–220 фирмы «Бальцерс». Установлено, что содержание водорода колеблется в пределах 0,3–0,6 см3/100 г наплавленного металла при допустимом содержании водорода в высоколегированном наплавленном металле 2 см3 /100 г металла [6]. По исследованиям Фрумина И.И., содержание водорода при наплавке порошковой проволокой ПП–3Х2В8 также не превышает 2 см3/100 г [1].

Такое низкое содержание водорода в хромовольфрамовом наплавленном металле, а также тот факт, что в случае наличия трещин и при их отсутствии содержание водорода примерно одинаково, говорит о том, что водород в данном случае не является ответственным за образование холодных трещин. Проведенные исследования позволяют предположить, что в образовании холодных трещин в хромовольфрамовом металле главную роль играют закалочные явления, связанные с протеканием мартенситного превращения. Этот вывод подтверждают также данные Геллера Ю.А. о низком содержании водорода в инструментальных сталях [9]. Поэтому при разработке способа наплавки теплостойких сталей высокой твердости необходимо особое внимание уделить выбору термического цикла наплавки и изучению протекания мартенситного превращения в них.

В разработанных способах наплавки теплостойких сталей высокой твердости для предотвращения образования холодных трещин предложено использовать эффект кинетической пластичности («сверхпластичности»). Проявление эффекта кинетической пластичности в процессе мартенситного или бейнитного превращения было отмечено при исследованиях свойств наплавленного теплостойкими сталями высокой твердости металла на установках тепловой микроскопии типа ИМАШ. Результаты исследования показали, что в инструментальных закаливающихся сталях наблюдается эффект повышенной пластичности в момент протекания мартенситного превращения [7, 8].

Особенностью предложенных способов наплавки является применение низкотемпературного предварительного и сопутствующего подогрева (Тпод = 230 –280 °С). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки путем их частичной релаксации за счет проявления эффекта кинетической пластичности в момент протекания мартенситного или бейнитного превращений. Особенность предлагаемого термического цикла наплавки заключается в трех его стадиях. Первая обеспечивает ограниченное время нагрева и повышенную скорость охлаждения в области высоких температур, предотвращает рост зерна и распад аустенита с образованием равновесных низкопрочных структур. Она может быть реализована применением высококонцентрированных источников нагрева (например, сжатой дугой) и сопутствующего охлаждения. Вторая стадия термического цикла обеспечивает нахождение наплавленного металла в аустенитном состоянии при выполнении всех слоев в процессе наплавки. Это достигается применением подогрева с Тпод = Мн+ (50 – 100 °С). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки на третьей стадии термического цикла путем временного снижения Тпод ниже температуры Мн. При этом временные напряжения снижаются за счет частичной релаксации в момент протекания мартенситного или бейнитного превращений. Это позволяет получить наплавленный металл в закаленном состоянии с низким уровнем остаточных напряжений [3].

Основой способа многослойной плазменной наплавки является соблюдение определенного термического цикла [7]. Применительно к случаю плазменной наплавки прокатных валков быстрорежущими теплостойкими сталями термический цикл наплавки должен иметь следующие характеристики:

а) скорость нагрева должна быть максимально возможной в интервале температур 750°С – Тпл;

б) время пребывания при температурах выше точки A1 должно быть как можно меньше и для быстрорежущей стали типа Р18 не должно превышать 60 с;

в) скорость охлаждения в интервале Тпл–Мн+(50–100)°С должна быть выше критической, равной 3°С/с, что позволяет предотвратить процесс распада высоколегированного аустенита;

г) температура подогрева в процессе наплавки не должна опускаться ниже Мн+ (50–100)°С, что для стали Р18 составляет 230–280°С.

Предотвращение образования холодных трещин в наплавленном металле достигается кратковременным снижением температуры подогрева на 20-100°С ниже Мн перед нанесением слоя, в котором в процессе наплавки возникают трещины. Снижение уровня временных напряжений происходит за счет их частичной релаксации в момент протекания мартенситного превращения, сопровождающегося возникновением аномальной пластичности наплавленного металла. После выполнения наплавки всех слоев деталь необходимо охладить до комнатной температуры. Для получения высокой твердости и износостойкости проводится последующая термическая обработка в виде 4–х кратного отпуска при 580°С [8].

Правильность выдвинутых предпосылок проверялась путем записи реальных термических циклов наплавки. Измерение и контроль теплового состояния изделия при плазменной наплавке тел вращения осуществляли при помощи специально разработанного устройства платина – платинородиевыми термопарами. Были записаны термические циклы при плазменной наплавке рабочих валков стана 6/100×315 порошковой проволокой ПП-Р18ЮН. Режим наплавки рабочих валков стана холодной прокатки диаметром 100 мм и длиной бочки 315 мм: Iсв=280…280 А, Uд=50…55 В, скорость наплавки υн=18 м/ч, скорость подачи порошковой проволоки υп.пр. =60 м/ч, смещение с зенита 10…12 мм, длина дуги lд=20 мм, расход защитного газа азота Qзащ. N=20…22 л/мин, расход плазмообразующего газа аргона Qплазм.Ar=6…8 л/мин. Наплавка производилась на заготовки из стали марки 30ХГСА с присадкой порошковой проволоки ПП-Р18Ю диаметром 3,7 мм.

В качестве основного металла выбрана сталь 30ХГСА, обладающая высоким комплексом механических свойств. Температура подогрева, обеспечивающая отсутствие холодных трещин, составляет ~200°С. Кроме того, при наплавке по рекомендуемому термическому циклу скорости охлаждения в области минимальной устойчивости аустенита стали 30ХГСА меньше допустимых, равных 2,5 – 6,0°С/с . Поэтому образования холодных трещин в основном металле при наплавке по разработанному способу можно не опасаться.

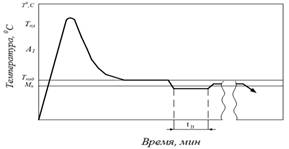

Рис. 3. Схема термического цикла при плазменной наплавке

Рекомендуемый термический цикл для плазменной наплавки прокатных валков изображен на рисунке 3. Такой термический цикл предотвращает образование трещин и обеспечивает высокую твердость наплавленного металла при относительно несложной технологии наплавки.

Наплавка заготовки осуществлялась на установке для плазменной наплавки тел вращения [8]. Установка для плазменной наплавки деталей металлургического оборудования (прокатных валков и роликов), скомпонована из серийно выпускаемого оборудования. Для плазменной наплавки нетоковедущей порошковой проволокой была использована установка, состоящая из манипулятора, задней бабки, модернизированного аппарата А–384 и пульта управления. Источником питания служит выпрямитель аппарата АПР–401У4. В качестве плазмотрона использован плазмотрон, разработанный сотрудниками кафедры и успешно зарекомендовавший себя в эксплуатации [6].

Опытно-промышленные партии наплавленных валков при испытаниях показали повышенную (в 1,5 – 2,0 раза) износостойкость. Повышение износостойкости наплавленных валков можно объяснить наличием в структуре мелкодисперсных карбидов М6С, МС, созданием благоприятного напряженного состояния и сжимающих напряжений поверхностном слое, что обеспечивается предложенным термическим циклом наплавки с помощью разработанных устройств.

Выводы

1. Для изготовления деталей металлургического оборудования(валков, роликов, деталей коксохимического производства и др.) с применением наплавки активного слоя теплостойкими сталями высокой твердости предложен и реализован термический цикл с низкотемпературным подогревом и охлаждением в процессе наплавки.

2. Особенность предлагаемого термического цикла наплавки заключается в трех его стадиях. Первая обеспечивает ограниченное время нагрева и повышенную скорость охлаждения в области высоких температур, предотвращает рост зерна и распад аустенита с образованием равновесных низкопрочных структур. Вторая стадия термического цикла обеспечивает нахождение наплавленного металла в аустенитном состоянии при выполнении всех слоев в процессе наплавки.

РецензентыСапожков С.Б., д.т.н., профессор заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга;

Гизатулин Р.А., д.т.н., профессор кафедры металлургия черных металлов Юргинского технологического института (филиал) Томского политехнического университета. Индекс 652000 Россия Кемеровская область, г. Юрга.