Одним из наиболее динамически нагруженных устройств станов пилигримовой прокатки является подающий механизм (форголлер). В настоящее время в мире используется более 50 станов горячей пилигримовой прокатки. Основными достоинствами этого оборудования является возможность получения бесшовных горячекатаных труб большой длины диаметром более 406 мм и экономичность процесса при производстве труб малыми партиями. Пилигримовые станы относятся к оборудованию периодического действия, сочетая процессы ковки и продольной прокатки. Высокая цикличность и большие значения периодически изменяющихся напряжений определяют весьма ограниченный ресурс работы форголлера и требуют решения задач совершенствования его конструкции и поиска оптимальных параметров для достижения минимума динамического нагружения.

Особенности конструкции пилигримового стана горячей прокатки труб

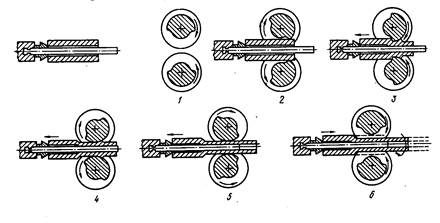

Стан этого типа включает двухвалковую клеть с вращением валков навстречу направлению движения прокатываемой гильзы [1]. Перед началом процесса прокатки очередная заготовка совместно с помещенным внутрь ее дорном продвигается в рабочую клеть, после чего начинается процесс ее периодической деформации в калибрах с ручьями переменного сечения, как показано на схеме (рис.1).

Рис. 1. Схема процесса пилигримовой прокатки: 2 – подача гильзы с дорном в рабочую клеть; 3 – захват гильзы валками; 4 и 5 – раскатка гильзы в тонкостенную трубу коническим участком калибра с одновременным перемещением ее в направлении к подающему механизму; 6 – раскрытие зева валков для возврата дорна с трубой в зону деформации подающим механизмом

В результате за каждый оборот валков прокатываемая гильза перемещается в обратном направлении по отношению к выходу готовой трубы на значительную величину (до 1,5 м), а затем возвращается в исходное положение в течение короткого промежутка времени цикла, не превышающего 0,5 с. Кроме того, для раскатки металла, затекающего в выпуски прокатного инструмента, в течение каждого цикла деформации осуществляется поворот прокатываемой гильзы вокруг ее оси на угол близкий к 900. Возвратно-поступательное движение заготовки массой до 10 т в течение разового цикла прокатки обеспечивается подающим механизмом и сопровождается высокими динамическими нагрузками.

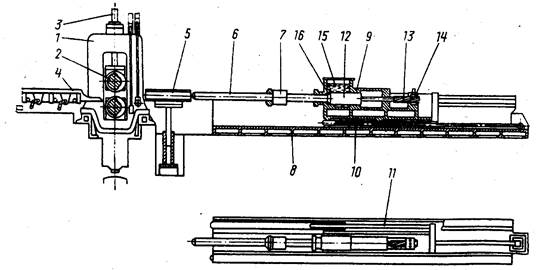

В настоящее время наиболее широкое распространение получили форголлеры пневмо-гидравлического типа [2] (рис. 2).

Рис. 2. Схема стана: 1,2,3 – прокатная клеть; 4 – приемный желоб; 5 – прокатываемая заготовка; 6 – дорн; 7 – замок дорна; 9 – подающий механизм

Дорн 6 закреплен в замке 7, установленном на штанге, несущей поршни 12 пневматической (позади поршня 12) и гидравлической 16 камер. Перечисленные устройства размещены в каретке 10, перемещающейся равномерно со скоростью подачи заготовки (15–30 мм/цикл) с помощью подающего винта и гидравлических цилиндров 11. В течение каждого цикла прокатки, соответствующего одному обороту валков 2, дорн с прокатываемой гильзой совершает сложное движение, включающее поступательное со скоростью каретки 10 и возвратно-поступательное относительно ее на длину рабочей части ручья калибра рабочего валка 2. За время прокатки заготовка 5 валками 2 перемещается навстречу выхода из рабочей клети. При этом возрастает давление в пневматической камере. По окончании разовой деформации заготовки увеличивается диаметр ручьев валков 2 и под действием сжатого воздуха гильза 5 возвращается в зону деформации. Остановка гильзы перед встречей с валками 2 обеспечивается тормозной гидравлической камерой 16.

Известна конструкция форголлера фирмы Mannesmann с последовательной установкой на штоке замка дорна поршней пневматической и гидравлической тормозной камер. При этом поршень гидравлической камеры в конце возвратного движения проходит через коническую полость тормозной втулки. Дальнейшее совершенствование конструкции потребовало снижения динамических нагрузок в период торможения как за счет снижения подвижных масс, так и в результате поиска оптимальных параметров управления законом возвратно поступательного их движения. В результате были разработаны конструкции механизма возвратного движения с плавающим поршнем тормозной камеры, с уменьшенными значениями длины штока и подвижных масс звеньев [3] и механизма рамочного типа для ограничения подачи подвижной каретки с повышенной жесткостью системы ее привода [4,5].

Аналитическая часть исследования

Получено решение задачи оптимизации параметров закона возвратного движения заготовки, основанное на минимизации максимального значения производной скорости в период торможения подвижных масс при заданных ограничениях массы заготовки, длины пути ее перемещения, темпа и параметров прокатки.

Решение поставленной задачи предусматривает ряд ограничений.

Темп прокатки и технологически обусловленные характеристики процесса деформирования определяют долю времени возвратного движения заготовки к началу обжатия, не превышающую 1/3 продолжительности разового цикла работы стана, соответствующего одному полному обороту прокатных валков. За этот короткий промежуток времени (не более 0,5 с) должен осуществиться разгон в пределах пневматической камеры и торможение заготовки при прохождении участка тормозной втулки гидравлической камеры. При этом суммарное время существенно зависит от начального давления воздуха в пневматической камере [5].

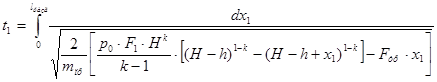

Время t1 и скорость V1 разгона в пределах пневматической камеры определяются выражениями

,

,

из которых следует, что сокращение времени разгона влечет пропорциональный рост начальной скорости торможения, причем возрастание скорости практически пропорционально квадратному корню начального давления в пневматической камере. Допустимый минимум начального давления в пневматической камере ![]() определяется заданной массой подвижных частей mпр, дистанцией отката воздушного поршня за время прокатки

определяется заданной массой подвижных частей mпр, дистанцией отката воздушного поршня за время прокатки ![]() , длиной тормозной камеры H и активной площадью поршня

, длиной тормозной камеры H и активной площадью поршня ![]() .

.

Вторым ограничением является предельное значение производной от скорости в конце тормозной камеры, определяющее импульс удара. Его значение не должно превышать силу сцепления заготовки с дорном во избежание несанкционированных бросков разовой подачи. Процесс торможения фактически зависит от следующих параметров: начальная скорость торможения ![]() , время торможения

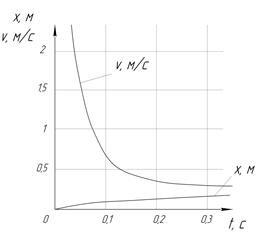

, время торможения ![]() , закономерность изменения площади щелевого промежутка между гидравлическим поршнем и внутренней поверхностью, изменяющегося по длине тормозной втулки. Результат частного варианта изменения скорости подвижных частей V1 в период торможения показан на рис. 3.

, закономерность изменения площади щелевого промежутка между гидравлическим поршнем и внутренней поверхностью, изменяющегося по длине тормозной втулки. Результат частного варианта изменения скорости подвижных частей V1 в период торможения показан на рис. 3.

Рис. 3. Характер изменения скорости подвижных частей в период торможения

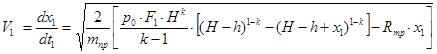

В качестве критерия оптимальности принят минимум максимального значения производной от скорости в период торможения массы подвижных частей аппарата и гильзы. Целевая функция, связывающая критерий оптимальности с переменными и параметрами, определяется уравнением движения в виде

![]() ,

,

где помимо ранее названных параметров ![]() – динамическая вязкость жидкости;

– динамическая вязкость жидкости; ![]() – длина кольцевой щели; δ – размер кольцевого зазора; f – суммарная площадь дросселирующих отверстий; b – длина кольцевой щели.

– длина кольцевой щели; δ – размер кольцевого зазора; f – суммарная площадь дросселирующих отверстий; b – длина кольцевой щели.

Переменной величиной для достижения оптимального решения является функция изменения площади кольцевого зазора F2 и параметров дросселирования от координаты перемещения x. Анализ и иллюстрация влияния постоянных и переменных факторов на кинематические характеристики подающего устройства наиболее полно представлены в ранее опубликованных работах [6,7].

Заключение

В процессе численного анализа, в частности, установлено:

-

основным способом повышения работоспособности подающего устройства пилигримового стана и устойчивости процесса прокатки является выбор оптимальных геометрических параметров щелевого промежутка тормозного участка и начального давления в пневматической камере, обеспечивающих минимум максимальных значений динамических нагрузок;

-

изменение начального размера кольцевого зазора гидравлической камеры не оказывает существенного влияния на величину конечной скорости подвижных масс, но в большей степени влияет на пиковые значения давления и ускорения, а также на их положение относительно координаты тормозной камеры. Наибольший эффект снижения максимальных значений динамических нагрузок при заданной конусности внутренней поверхности тормозной втулки достигается законом монотонно падающей зависимости площади ее дросселирующих отверстий на первой половине пути торможения;

-

размер конечного кольцевого зазора существенно влияет на значение конечной скорости, и значительно в меньшей степени – на максимальные значения давления и ускорения;

-

снижению динамических воздействий способствует уменьшение масс подвижных частей подающего аппарата путем изменения конструкции с установкой плавающего поршня тормозной камеры;

-

алгоритм решения рассмотренной задачи может быть использован в разделе «Оптимизация технических решений» при подготовке магистрантов технических специальностей высших учебных заведений.

Рецензенты:

Богатов А.А., д.т.н., профессор, зав. кафедрой «Обработка металлов давлением» Института материаловедения и металлургии УрФУ, г. Екатеринбург;

Паршин В.С., д.т.н., профессор, зав. кафедрой «Металлургические и роторные машины» механико-машиностроительного института УрФУ, г. Екатеринбург.