Малая ширина сварного шва и большое отношение глубины и ширины шва при электронно-лучевой сварке требуют точного совмещения пучка электронов с плоскостью стыка свариваемых деталей. Погрешность позиционирования не должна превышать 0,1…0,3 мм.

Влияние магнитных полей, наводимых в свариваемом изделии, является одной из главных причин отклонения электронного пучка при электронно-лучевой сварке. Во многих случаях это влияние настолько сильно, что не позволяет осуществлять сварку без проведения дополнительных работ по размагничиванию.

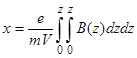

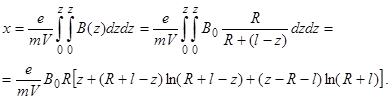

Зависимость между отклонением пучка электронов от оси пушки и вызывающим это отклонение магнитным полем описывается уравнением [5]

, (1)

, (1)

где x – отклонение пучка электронов от оптической оси пушки, м; B(z) – закон распределения по оси Z продольной составляющей индукции магнитного поля; m – масса электрона, кг;

e = 1,602·10 – 19 – заряд электрона, Кл; V – скорость движения электронов, м/с.

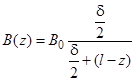

При сварке изделий из магнитных материалов имеют место поля остаточной намагниченности. Закон распределения продольной составляющей магнитной индукции поля остаточной намагниченности в рабочем пространстве пушка – свариваемое изделие (по оси Z) может быть с достаточной точностью описан уравнением [1]

, (2)

, (2)

где B0 – величина магнитной индукции на поверхности свариваемого изделия вблизи стыка и в свариваемом изделии, Тл; δ – толщина изделия, м; l – расстояние от электронно-лучевой пушки до свариваемого изделия, м.

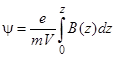

Даже при точном совмещении электронного пучка со стыком на поверхности свариваемых деталей могут возникнуть отклонения в корне шва, зависящие от угла ψ наклона касательной к траектории пучка, определяемого выражением [5]

. (3)

. (3)

Отклонение электронного пучка в корне шва может быть рассчитано по формуле

![]() . (4)

. (4)

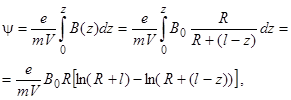

Подставляя выражение (2) в формулы (3) и (1) и интегрируя по z, получим выражения для определения угла наклона ψ траектории пучка и отклонения x пучка электронов от оси электронно-лучевой пушки при сварке изделий с остаточной намагниченностью:

(5)

(5)

(6)

(6)

Зная величину отклонения пучка от оси электронно-лучевой пушки, нетрудно рассчитать значение индукции поля намагниченности на поверхности изделия вблизи стыка.

Используя формулы (5) и (4), были рассчитаны углы наклона касательной к траектории пучка электронов и отклонения εк в корне шва при сварке деталей различной толщины в условиях действия магнитных полей (таблица 1).

Таблица 1

Отклонения электронного пучка при сварке изделий с остаточной намагниченностью

|

δ, мм |

50 |

100 |

150 |

|||

|

B0, мТл |

ψ, рад |

εк, мм |

ψ, рад |

εк, мм |

ψ, рад |

εк, мм |

|

0,94 |

0,0662 |

3,3 |

0,099 |

9,9 |

0,1215 |

18,2 |

|

0,5 |

0,0352 |

1,8 |

0,0526 |

5,3 |

0,0646 |

9,7 |

|

0,4 |

0,0282 |

1,4 |

0,0421 |

4,2 |

0,0517 |

7,8 |

Результаты расчетов показывают, что полученные отклонения в корне шва не позволяют производить электронно-лучевую сварку без принятия мер по предотвращению влияния на электронный пучок полей остаточной намагниченности свариваемых деталей.

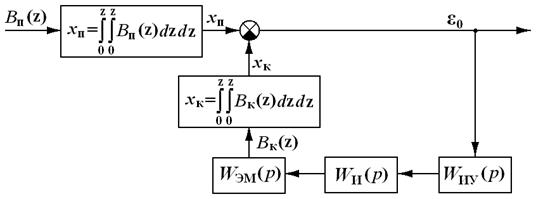

Для устранения влияния магнитных полей на электронный пучок в процессе электронно-лучевой сварки предложена система автоматической компенсации магнитных полей в зоне обработки. Система предусматривает измерение отклонения пучка электронов от оптической оси электронно-лучевой пушки, вызванное продольной составляющей индукции магнитного поля в пространстве электронно-лучевая пушка – свариваемое изделие, и введение компенсирующего поля встречной направленности в свариваемое изделие с помощью электромагнитных устройств. Для контроля отклонения электронного пучка от оптической оси электронно-лучевой пушки используется коллимированный рентгеновский датчик, размещенный на электронно-лучевой пушке. Выходной сигнал датчика обрабатывается по методу синхронного детектирования. Для этого используется технологическое сканирование электронного пучка поперек стыка [2].

Структурная схема системы автоматической компенсации магнитных полей, действующих на электронный пучок, представлена на рисунке 1. Передаточная функция системы имеет вид:

![]() . (7)

. (7)

Рис. 1. Структурная схема системы автоматической компенсации: WИУ(p) – передаточная функция измерительного устройства; WИ(p) – передаточная функция интегратора; Wэм(p) – передаточная функция электромагнита; BП(z) – магнитная индукция поля помехи, направленная вдоль стыка; BК(z) – компенсирующее магнитное поле; ε0 – отклонение пучка электронов от оптической оси электронно-лучевой пушки; xп – отклонение пучка, вызванное действием магнитного поля помехи; xк – отклонение пучка, вызванное действием компенсирующего магнитного поля

Передаточная функция разомкнутой системы представляет собой последовательное соединение измерительного устройства, интегратора и электромагнита:

![]() . (8)

. (8)

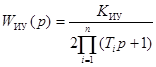

Передаточная функция измерительного устройства, состоящего из рентгеновского датчика, избирательного усилителя, настроенного на частоту сканирования ωск по координате x, и демодулятора, WИУ(p) может быть представлена в виде [3]:

, (9)

, (9)

где KИУ(p) – общий коэффициент усиления измерительного устройства; n – число резонансных каскадов избирательного усилителя; Ti – постоянная времени i-го каскада избирательного усилителя:

![]() ,

,

где Qi – добротность i-го резонансного каскада усилителя.

Полоса пропускания избирательного усилителя, настроенного в резонанс на частоте сканирования ωск, выбирается такой, чтобы все остальные составляющие, кратные частоте сканирования, подавлялись с коэффициентом ослабления не менее 40 дБ [5]. Принимая число избирательных каскадов усилителя n = 2 при T1 = T2 и добротность каждого каскада Q = 100, получим передаточную функцию измерительного устройства

![]() . (10)

. (10)

Передаточная функция электромагнита представляет собой инерционное звено первого порядка

![]() , (11)

, (11)

где Kэм – коэффициент передачи электромагнита; Tэм – постоянная времени электромагнита.

Передаточные функции интегратора имеет вид:

![]() . (12)

. (12)

Подставив (10), (11), (12) в (8), получим передаточную функцию разомкнутой системы:

![]() , (13)

, (13)

где ![]() – общий коэффициент усиления системы.

– общий коэффициент усиления системы.

Коэффициент K определяется, исходя из требований к точности управления: максимальная ошибка следящей системы (максимальное допустимое отклонение луча от оптической оси пушки) xmax ≤ 0,1 мм; максимальная амплитуда входного сигнала εmax = 15 мм при максимальной частоте ωmax = 0,1 рад/с.

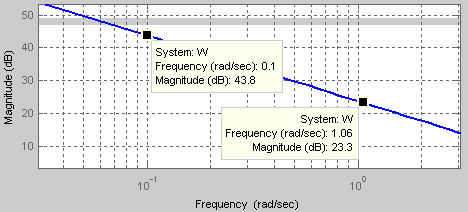

Логарифмическая амплитудно-частотная характеристика (ЛАЧХ) L(ω) системы в области низких частот должна быть расположена не ниже контрольной точки Aк с координатами:

![]() ,

, ![]() . (14)

. (14)

Координаты контрольной точки Ак согласно выражению (14):

![]() рад/с,

рад/с, ![]() дБ.

дБ.

Построим низкочастотный участок логарифмической амплитудно-частотной характеристики (рисунок 2), проходящей выше контрольной точки Ак с наклоном –20 дБ/дек.

Коэффициент усиления системы K определяется по формуле:

![]() , (15)

, (15)

где L(1) – значение ЛАЧХ при частоте ω = 1 рад/с.

Рис. 2. К определению коэффициента усиления системы

Значение ЛАЧХ при частоте ω = 1 рад/с L(1) ≈ 23,8 дБ. Подставляя L(1) в (15), определим коэффициент усиления системы:

![]() .

.

Определим динамическую ошибку по формуле:

![]() ,

,

где νmax – максимальная скорость изменения входного сигнала; K – коэффициент усиления системы.

В условиях сварочного производства возможны критические магнитные поля, при которых отклонение пучка электронов от оптической оси пушки составляет до 15 мм [4]. При скорости сварки 30 м/ч и длине шва 500 мм частота магнитного поля помехи равна ωп = 0,1 рад/с.

Если на вход системы поступает воздействие ![]() , то скорость

, то скорость ![]() , а максимальная скорость

, а максимальная скорость ![]() .

.

Динамическая ошибка составит:

![]() мм.

мм.

Такая ошибка возникает при полной компенсации магнитного поля помехи, то есть в центре канала проплавления (на глубине δ/2). Учитывая форму и размеры канала проплавления, в неблагоприятном случае полная компенсация возможна на глубине канала проплавления, равной δ/3. Угол отклонения пучка электронов от оптической оси пушки, приводящий к такому смещению, равен:

![]() .

.

В корне шва такой угол вызовет ошибку, равную

![]() мм.

мм.

Таким образом, ошибка метода составляет 0,2904 ≤ 0,3 мм и не превышает допустимого отклонения электронного пучка от плоскости стыка.

Магнитное поле помехи, приводящее к отклонению электронного пучка от оптической оси пушки, будет уменьшено за счет компенсации в 15/0,2904≈50 раз.

В таблице 2 приведены углы наклона касательной к траектории пучка электронов и отклонения εк в корне шва при компенсации влияния поля остаточной намагниченности свариваемых деталей различной толщины.

Таблица 2

Отклонения пучка от стыка в условиях автоматической компенсации магнитных полей

|

δ, мм |

50 |

100 |

150 |

|||

|

B0, мТл |

ψ, рад |

εк, мм |

ψ, рад |

εк, мм |

ψ, рад |

εк, мм |

|

0,94 |

0,0013 |

0,066 |

0,0020 |

0,198 |

0,0024 |

0,3645 |

|

0,5 |

0,0007 |

0,035 |

0,0011 |

0,105 |

0,0013 |

0,1939 |

|

0,4 |

0,0006 |

0,028 |

0,8423 |

0,084 |

0,0010 |

0,1551 |

Как видно из полученных результатов, для большинства случаев электронно-лучевой сварки деталей с остаточной намагниченностью применение системы автоматической компенсации магнитных полей позволяет получить качественные сварные соединения с погрешностью в корне шва, не превышающей 0,3 мм.

Таким образом, разработанная методика расчета отклонений электронного пучка от оптической оси электронно-лучевой пушки под действием полей остаточной намагниченности свариваемого изделия позволяет оценить возможность получения качественных сварных соединений. Использование в промышленности предлагаемой системы автоматической компенсации влияния магнитных полей на отклонение электронного пучка позволяет производить качественную сварку изделий из магнитных материалов без предварительного размагничивания.

Рецензенты:

Белолипецкий В.М., д.ф.-м.н., профессор, заведующий отделом Вычислительных моделей в гидрофизике, Институт вычислительного моделирования СО РАН, г. Красноярск;

Саханский С.П., д.т.н., профессор кафедры Информационно-управляющих систем, ФГБОУ ВПО «Сибирский государственный аэрокосмический университет имени академика М.Ф. Решетнева», г. Красноярск.