Волокнонаполненные армированные стержни из реактопластов формовали способом пултрузии. Данный способ обладает высокой производительностью, обеспечивает высокую прочность и однородность изделий. Пултрузию применяют для получения армированных длинными нитями погонных изделий (трубы, стержни) из невысоконаполненных материалов с содержанием наполнителя менее 90% [4].

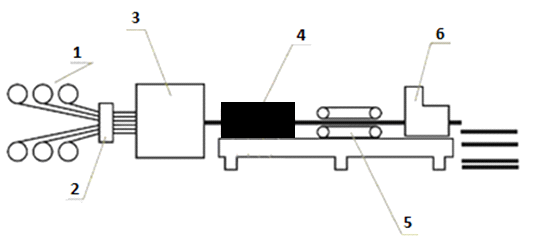

Рис. 1. Принципиальная схема пултрузионной установки для исследования способов физической модификации армированных реактопластов: 1 - система для подачи волокна; 2 - ванна для совмещения связующего и наполнителя; 3 - устройство для физической обработки препрега; 4 - формующая головка; 5 - тянущее устройство; 6 - отрезная машина

Ранее были проведены исследования по изучению влияния других физических обработок препрегов при формовании стержней [2]. В этой работе способом пултрузии получены высокопрочные полимерные стержни при использовании в качестве связующего смеси эпоксидной смолы ЭД-20 с отвердителем холодного отверждения полиэтиленполиамин (ПЭПА), однако использование ПЭПА в реальном непрерывной производстве не технологично. В данной работе применили смесь эпоксидной смолы ЭД-20 с ангидридным отвердителем горячего отверждения. В качестве армирующих наполнителей использовали стеклянную техническую нить и нить капрон.

Обработка электромагнитными колебаниями СВЧ относится к физическим методам модификации полимерных композиционных материалов (ПКМ). Применение излучений СВЧ в электротехнологических процессах (микроволновые технологии) и для модификации материалов является одним из основных направлений современной технологии [1].

Принципиальное отличие данной работы от известных состоит в том, что обработку СВЧ-излучением обычно применяют для перевода материала в вязкотекучее состояние в процессе формования изделий. В данной работе применяли кратковременную обработку препрега СВЧ-излучением без перевода твердофазных компонентов в вязкотекучее состояние.

В качестве физической модификации применялась СВЧ-обработка препрега. Такая обработка является экономичным приемом для регулирования свойств получаемых изделий.

Преимуществом СВЧ-излучения является его более высокая проникающая способность - это излучение влияет на весь объем материала.

Под влиянием СВЧ-колебаний, как и при нагревании, повышается подвижность структурных элементов полимера, то есть по существу такие воздействия эквивалентны повышению температуры [5].

Для получения полимерной арматуры потребовалось подобрать оптимальное содержание нитей, температурный режим, линейную скорость, мощность и продолжительность обработки.

Оптимальное количество нитей для получения стержней заданного диаметра зависит от толщины используемых нитей: количество нитей растет с уменьшением толщины нитей. От количества нитей зависит содержание связующего в образцах, в данной работе оно составляло 35-45% масс.

Формование и отверждение образцов проводили при повышенных температурах ниже температуры размягчения и плавления армирующих нитей.

Линейная скорость была определена как отношение длины формующей головки к оптимальной продолжительности отверждения. Оптимальная продолжительность определяется временем, необходимым для равномерного прогрева формуемого образца.

Образцы формовали из необработанного препрега и препрега, обработанного при различной мощности источника излучения. Оптимальная мощность источника обеспечивает значительное упрочнение без разрушения волокнистой структуры нитей. Мощность обработки варьировали от 0 до оптимального значения в диапазоне устройства СВЧ. Повышение мощности выше оптимальной приводило к тому, что препрег отверждался непосредственно в камере обработки, а при недостаточной мощности источника СВЧ-обработка слабо влияла на характеристики получаемого материала.

Оптимальная продолжительность обработки препрега обеспечивает равномерный прогрев препрега без изменения агрегатного состояния нитей и увеличение прочностных характеристик получаемых изделий при повышении температуры обработки. При продолжительности меньше оптимальной происходит незначительное улучшение характеристик и недостаточный прогрев, а при продолжительности больше оптимальной происходит преждевременное отверждение связующего.

Отработка параметров оптимального технологического режима позволила проанализировать влияние СВЧ на структуру и свойства получаемых ПКМ.

Полученные образцы подвергали испытаниям для определения следующих характеристик:

σи - разрушающее напряжение при статическом изгибе МПа (ГОСТ 4678-71);

aуд - ударная вязкость, кДж/м2 (ГОСТ 4648-71);

σраст - разрушающее напряжение при растяжении, МПа (ГОСТ 11262-80);

Ep – модуль упругости, МПа (ГОСТ 9550-81).

Таблица 1

Влияние СВЧ-обработки на прочностные характеристики ПКМ

|

Мощность, Вт |

Наполнитель |

а уд, кДж/м2 |

∆ а уд |

σ изг, МПа |

∆σизг |

σ раст, МПа |

∆ σраст |

Ep, МПа |

∆ Ep |

|

0 |

Капрон |

139 |

- |

167 |

- |

95 |

- |

9460 |

- |

|

СН |

223 |

- |

262 |

- |

196 |

- |

16350 |

- |

|

|

180 |

Капрон |

124 |

-0,11 |

187 |

+0,11 |

109 |

+0,13 |

10700 |

+0,17 |

|

СН |

210 |

- 0,05 |

287 |

+0,10 |

206 |

+0,05 |

17700 |

+0,08 |

|

|

300 |

Капрон |

121 |

-0,13 |

198 |

+0,16 |

114 |

+0,17 |

12550 |

+0,25 |

|

СН |

200 |

-0,11 |

301 |

+0,15 |

220 |

+0,12 |

19880 |

+0,21 |

Значения, приведённые в таблице 1, показали, что предварительная кратковременная обработка препрегов СВЧ-излучением привела:

- к понижению ударной вязкости на 5-11% для ПКМ, армированных стеклянными нитями, и понижению на 11-13% для ПКМ, армированных капроновыми нитями;

- к повышению разрушающего напряжения при статическом изгибе на 10-15% для ПКМ, армированных стеклянными нитями, и повышению на 11-16% для ПКМ, армированных капроновыми нитями;

- к повышению разрушающего напряжения при растяжении на 5-12% для ПКМ, армированных стеклянными нитями, и на 13-17% для ПКМ, армированных капроновыми нитями;

- к повышению модуля упругости на 8-21% для ПКМ, армированных стеклянными нитями, и на 17-21% для ПКМ, армированных капроновыми нитями;

по сравнению с образцами, не подвергнутыми обработке, при этом эффект влияния обработки усиливается с увеличением мощности источника излучения. Продолжительность не может быть меньше 2-3 минут, так как при меньшей продолжительности не достигается равномерный прогрев материала. Дальнейшее увеличение мощности источника более 300 Вт вызывает преждевременное отверждение препрега.

Анализ таблицы 1 показал, что все наблюдаемые эффекты изменения прочностных характеристик с вероятностью 95% превышают максимальные абсолютные погрешности. Наблюдаемые эффекты значительно выше абсолютных погрешностей, то есть является надёжными результатами.

Две главные рассмотренные прочностные характеристики - ауд и σ изг – для сетчатых полимеров являются структурными антиподами: при сокращении средней массы межузловых цепей в процессе отверждения ауд сокращается, а σ изг возрастает. Наблюдаемое в результатах эксперимента понижение ауд и повышение σ изг после обработки СВЧ говорит о том, что обработка СВЧ вызывает дополнительное структурирование материала. Таким образом, волновая СВЧ-обработка влияет на конкуренцию процессов сшивания и линейного роста макроцепей при отверждении в сторону ускорения процесса сшивания в отличие от волновой обработки УФИ, которая приводит к преимущественному увеличению ударной вязкости армированных материалов, то есть способствует усилению направления линейного роста макроцепей [3].

Возрастание модуля упругости образцов ПКМ в результате кратковременной предварительной обработки препрега СВЧ-излучением свидетельствует об увеличении степени сшивания связующего, то есть о сокращении средней массы межузловых цепей. Наибольшее увеличение модуля упругости происходит у материала с капроном.

Упрочнение материала с капроном вследствие обработки СВЧ-излучением обусловлено не только влиянием СВЧ на частоту сшивки связующего. После применяемой обработки возрастает прочность капроновых нитей вследствие образования в поликапроамиде дополнительного количества водородных связей.

Выводы

Существуют три возможные причины упрочняющего влияния обработки препрега СВЧ-излучением:

- дополнительное сшивание макроцепей полимерной матрицы;

- упрочняющее влияние СВЧ на армирующие нити;

- усиление адгезии между связующим и наполнителем.

Рецензенты:

Арзамасцев С.В., д.т.н., профессор, декан технологического факультета Энгельсского технологического института, г. Энгельс;

Клинаев Ю.В., д.ф.-м.н., профессор кафедры технической физики и информационных технологий, г. Энгельс.