Описание метода

Определение погрешностей и характеристик погрешностей результатов измерений может выполняться теоретически или экспериментально. С помощью метрологического эксперимента можем определять полные погрешности и их характеристики с учетом инструментальных погрешностей. Однако при данном методе не удается определить, какая часть полных погрешностей является инструментальной. Для выделения инструментальных погрешностей следует использовать комбинированный метод – имитационно-экспериментальный. Сущностью метода является сопоставление определяемых с помощью метрологического эксперимента полных погрешностей с устанавливаемыми путем имитационного моделирования методическими погрешностями [1, 2]. Схема организации определения инструментальных погрешностей при этом выглядит следующим образом [3]:

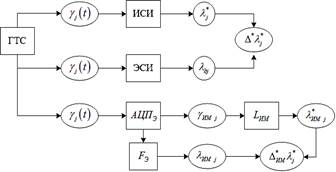

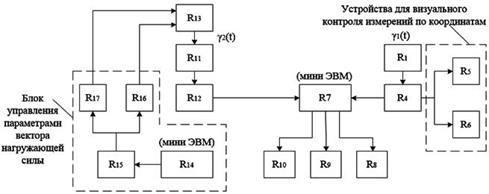

Рисунок 1. Схема организации имитационно-экспериментального метода

Организация расматриваемого метода представлена на рисунке 1. Здесь ГТС – генератор тестовых сигналов, формирующий испытательный сигнал ![]() ; ИСИ – испытуемое измерительное средство, на выходе которого формируется результат измерений

; ИСИ – испытуемое измерительное средство, на выходе которого формируется результат измерений ![]() ; ЭСИ – эталонное средство измерений, на выходе которого формируется действительное значение измеряемой величины

; ЭСИ – эталонное средство измерений, на выходе которого формируется действительное значение измеряемой величины ![]() ; АЦПЭ – эталонный аналого-цифравой преобразователь, формирующий входное воздействие

; АЦПЭ – эталонный аналого-цифравой преобразователь, формирующий входное воздействие ![]() для воспроизведения имитационного моделирования; LИМ – оператор имитационного моделирования;

для воспроизведения имитационного моделирования; LИМ – оператор имитационного моделирования; ![]() – результат измерений в j-ом измерительном эксперименте, воспроизводимый с помощью имитационного моделирования;

– результат измерений в j-ом измерительном эксперименте, воспроизводимый с помощью имитационного моделирования; ![]() – преобразователь, воспроизводящий зависимость измеряемой величины от входного воздействия

– преобразователь, воспроизводящий зависимость измеряемой величины от входного воздействия ![]() .

.

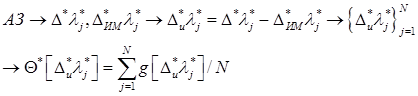

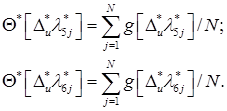

В соответствии с [1, 2] процедура определения погрешностей и характеристик погрешностей результатов измерений имеет следующий вид:

(1)

(1)

где АЗ – априорные знания; ![]() – соответственно полные, методические и инструментальные погрешности;

– соответственно полные, методические и инструментальные погрешности; ![]() – операторы преобразования, лежащего в основе определения характеристики

– операторы преобразования, лежащего в основе определения характеристики ![]() и усреднения, N – число повторяемых экспериментов;

и усреднения, N – число повторяемых экспериментов; ![]() – математическое ожидание, или дисперсия , или СКО .

– математическое ожидание, или дисперсия , или СКО .

Последовательность выражений, представляющая процедуру формирования оценки погрешности ![]() с помощью имитационного моделирования имеет следующий вид:

с помощью имитационного моделирования имеет следующий вид:

![]() (2)

(2)

где ![]() – результат имитации истинного значения измеряемой величины в j-ом измерительном эксперименте с использованием известной зависимости λ от входного воздействия γ.

– результат имитации истинного значения измеряемой величины в j-ом измерительном эксперименте с использованием известной зависимости λ от входного воздействия γ.

Достоверность оценки характеристики ![]() зависит от достоверности оценок

зависит от достоверности оценок ![]() и

и ![]() :

:

(3)

(3)

где ![]() и

и ![]() – соответственно оценки полной и методической погрешности, получаемые с использованием адекватных моделей и идеальных преобразований;

– соответственно оценки полной и методической погрешности, получаемые с использованием адекватных моделей и идеальных преобразований;  – операторы идеального преобразования, лежащего в основе определения истинного значения вероятностной характеристики

– операторы идеального преобразования, лежащего в основе определения истинного значения вероятностной характеристики ![]() и идеального усреднения.

и идеального усреднения.

Пример использования метода для оперативного испытания

В данном случае рассматривается конкретный подход к осуществлению метрологического анализа измерительных средств, используемых для контроля траектории опорной точки суппрорта прецизионного металлорежущего станка.

В соответствии с изложенным выше можно сформулировать методику оперативных испытаний следующим образом:

1. Осуществляется метрологическое описание оперативных испытаний.

2. Формируются схемы организации испытаний.

3. Реализуется имитационно-инструментальный эксперимент для непрерывной оценки метрологических характеристик испытываемых измерительных средств.

Параметр траектории опорной точки суппорта при его поступательном перемещении является основным критерием точности суппортной группы токарных станков. Работа с прецизионными станками и проведение программных испытаний требует точных измерений при движении суппорта под нагрузкой с возможностью управлять режимами работы станка и обрабатывать информацию от измерительного прибора, в связи с чем [3] был разработан испытательный комплекс, схема которого приведена на рисунке 2.

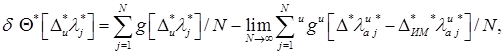

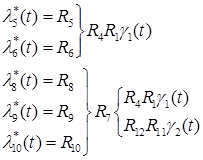

Рисунок 2. Нагрузочно–измерительный комплекс для программного испытания суппортной группы токарных станков

В качестве основного измерительного средства используются фотоэлектрический автоколлиматор АФ-1Ц, программное нагрузочное устройство оригинальной конструкции и специальная система управления и регистрации на базе двух мини-ЭВМ «Искра-1256».

На рисунке 2 представлен нагрузочно-измерительный комплекс, в составе которого фотоэлектрический автоколлиматор 1, установлен на столе, имеющем два варианта крепления: на станине станка или на отдельной стойке. На каретке станка 3 закреплено зеркало 2. Показания измерений фотоэлектрического автоколлиматора передаются через блок автоматики 4 цифровым пересчетным устройствам 5 и 6, которые в свою очередь обеспечивают визуальный контроль измерений по координатам х и у. Пропорциональные углам между оптической осью автоколлиматора и перпендикулярами к плоскости зеркала, электрические сигналы поступают с блока автоматики на встроенный в мини-ЭВМ 7 аналого–цифровой преобразователь, после чего происходит регистрация результатов измерений на двухкоординатном планшетном потенциометре ПДП-4 8 и печать на устройстве ROBOTRON-1156 9. После чего, эти результаты записываются на магнитной ленте в блоке накопления информации 10.

В этот же момент времени универсальный динамометр УДМ-100 11 через тензометрический усилитель УТЧ-1 12 передает электрические сигналы, свидетельствующие о уровне нагружающей силы, которую в свою очередь создает электромагнитное нагрузочное устройство 13. Управление параметрами (пространственная ориентация и модуль) вектора нагружающей силы осуществляется от мини-ЭВМ 14. При этом цифроаналоговый преобразователь передает управляющий сигнал релейному устройству 15, обеспечивающему стыковку мини-ЭВМ с блоками питания Б5-45 16 и 17. Все это позволяет осуществлять одновременное управление токами, протекающими по двум парам полюсов нагрузочного устройства. Приведенная схема управления позволяет получить силу тока до 5 А при управляющих напряжениях от 0 до 10 В с дискретностью 0,1 В.

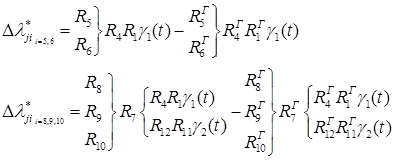

При работе в соответствии со схемой нагрузочно–измерительного комплекса для программного испытания суппортной группы токарных станков следует рассматривать соответствующую схему измерения, приведенную на рисунке 3.

Рисунок 3. Схема измерения нагрузочно–измерительного комплекса для программного испытания суппортной группы токарных станков

На этой схеме обозначим оператор, представляющий измерительное преобразование буквой ![]() и числа i, в соответствии с рисунком 2.

и числа i, в соответствии с рисунком 2.

Модель измерительной ситуации:

![]() , где:

, где:

![]() – модель входного сигнала визуального контроля;

– модель входного сигнала визуального контроля;

![]() – модель входного сигнала канала нагружающей силы;

– модель входного сигнала канала нагружающей силы;

![]() – модель условий измерений;

– модель условий измерений;

![]() – нормальное распределение;

– нормальное распределение;

![]() – инструментальный ресурс измерительных средств.

– инструментальный ресурс измерительных средств.

Уравнения измерений:

(4)

(4)

Уравнения полной погрешности:

(5)

(5)

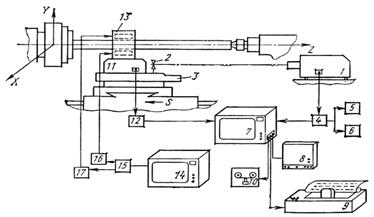

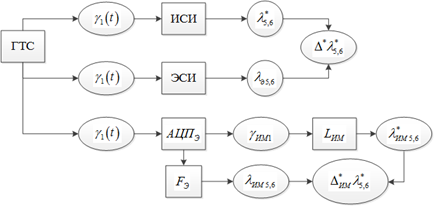

Рисунок 4. Схема , иллюстрирующая имитационно-экспериментальный метод

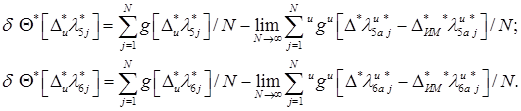

В рамках данной статьи, мы будем подробно рассматривать последовательность процедуры определения метрологических характеристик для случая, приведенного на рисунке 4, так как такой же подход будет справедлив и для остальных случаев.

Последовательность процедуры формирования оценки полных погрешностей записывается следующим образом:

![]() (6)

(6)

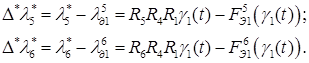

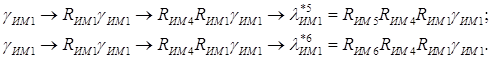

Из (4) и (6) получим:

(7)

(7)

Последовательность операций, представляющих процедуру имитации измерительного эксперимента можно представить следующими выражениями:

(8)

(8)

где ![]() – результат имитации входного воздействия в j-ом измерительном эксперименте в числовой форме с помощью генератора случайных чисел с использованием известного априори распределения

– результат имитации входного воздействия в j-ом измерительном эксперименте в числовой форме с помощью генератора случайных чисел с использованием известного априори распределения ![]() ,

, ![]() – результат имитации элементарного измерительного преобразования в числовой форме с использованием известной априори модели R.

– результат имитации элементарного измерительного преобразования в числовой форме с использованием известной априори модели R.

Из (2) и (8) получим:

(9)

(9)

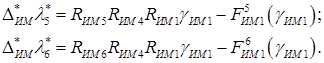

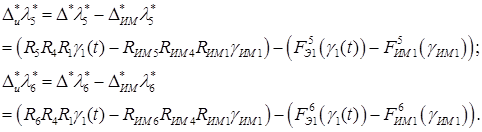

Соответственные инструментальные погрешности:

(10)

(10)

Согласно с (1) оценка вероятностной характеристики ![]() :

:

(11)

(11)

И согласно с (3) получим:

(12)

(12)

Вывод

Таким образом, с помощью имитационно-экспериментального метода мы можем определить не только полные погрешности, но и части полных погрешностей, в том числе инструментальные, и оценки их характеристик. Это позволяет увеличить эффективность технологии за счет сохранения непрерывности технологического процесса при условии повышения достоверности измерений основных измерительных цепей, используемых в технологическом оборудовании.

Рассматриваемый комплекс не подвергался метрологическому анализу и в статье он предлагается впервые.

Рецензенты:

Полянчиков Ю.Н., д.т.н., профессор кафедры «Технология Машиностроения» ВолгГТУ, г. Волгоград;

Труханов В.М., д.т.н., профессор кафедры «Автоматизации производственных процессов» ВолгГТУ, г. Волгоград.