На рубеже XX-XXI веков наблюдается рост хронических заболеваний, что связано с несбалансированным питанием человека. Одним из путей решения данной проблемы является увеличение пищевой ценности рациона питания, что может послужить эффективным средством для поддержания физического и психического состояния здоровья человека, а также может снизить риск возникновения хронических заболеваний. В связи с тем что человеческий организм не способен сам синтезировать витамины и минеральные вещества, он должен получать их в готовом виде с пищей.

Большая часть необходимых для человека минеральных веществ и витаминов, содержится в сырье растительного происхождения. Во многих странах, а также России, разрабатываются способы получения растворимых напитков в гранулах на основе растительного сырья, что является одним из способов решения проблемы, связанной со здоровым и сбалансированным питанием [3].

Однако повышение качества получаемого продукта, а также совершенствование технологии и перевод ее на более высокий уровень возможны только при рассмотрении технологической линии как единого механизма и применении к ее исследованию системного подхода [5; 6].

Цель работы: определение целостности системы линии производства гранулированного киселя из плодово-ягодного сырья, а также поиск пути повышения уровня целостности системы.

Объектом исследований является существующая линия производства гранулированного киселя из плодово-ягодного сырья.

Методы исследования. Технологическая система состоит из отдельных, но различных элементов, объединенных в «качественные узлы», образующие автономные, т.е. отдельно управляемые подсистемы. При системном подходе необходимо устанавливать законы, позволяющие объединять эти узлы. Но процессу объединения или интегрирования должен предшествовать так называемый системный анализ. Смысл его заключается в определении роли и места каждого элемента в целостной системе. Но системный анализ это не просто деление на участки. Он должен быть проведен так, чтобы не терялась общая специфика всей системы [5; 6].

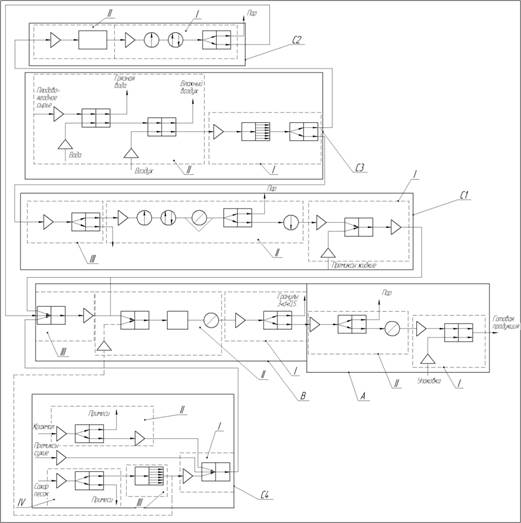

Приняв за элемент технологической системы технологическую операцию, границы которой в современных технологических потоках, как правило, совпадают с границами машин и аппаратов, можно систему процессов представить в виде операторной модели. На основании анализа технологической (рис. 1) и машинно-аппаратурной схем была составлена операторная модель (рис. 2) производства гранулированного киселя (условные обозначения были приняты из [5]).

Главной целью проведения системного анализа линий является последующий системный синтез, то есть воссоединение в единое целое отдельных частей технологической линии. Рациональным способом синтеза технологических систем является разработка операционных моделей. Для этого выделяют подсистемы и внутри каждой из подсистем рассматривают возможные решения технологических задач имеющимися машинно-аппаратурными средствами. Далее рассматривают эффективность действия сформированных технологических систем по таким показателям, как точность, устойчивость и целостность [5].

Рис. 1. Технологическая схема производства плодово-ягодного киселя.

Результаты исследования и их обсуждение

Контролируемые параметры подсистем производства гранулированного киселя (рис. 2) определялись согласно [1; 7], и уровень целостности подсистем за одну смену представлен в табл. 1. Уровень целостности технологической системы, имеющий 7 выходов подсистем А, В, С1, С2, С3I, С3II, С4, определяется по формуле:

![]() (1)

(1)

где ![]() - стабильность функционирования подсистем С4; С3,

- стабильность функционирования подсистем С4; С3, ![]() - условная стабильность подсистемы С2 относительно подсистемы С3II;

- условная стабильность подсистемы С2 относительно подсистемы С3II; ![]() - условная стабильность подсистемы С1 относительно подсистемы С3I;

- условная стабильность подсистемы С1 относительно подсистемы С3I; ![]() - условная стабильность подсистемы В относительно подсистем С1, С2, С3I, С3II, С4;

- условная стабильность подсистемы В относительно подсистем С1, С2, С3I, С3II, С4; ![]() - условная стабильность подсистемы А относительно подсистем В, С1, С2, С3I, С3II.

- условная стабильность подсистемы А относительно подсистем В, С1, С2, С3I, С3II.

Рис. 2. Операторная модель линии производства гранулированного киселя из плодово-ягодного сырья:

А – подсистема образования готового продукта, содержащая операторы: I – упаковка готового продукта; II – сушка гранул. В – подсистема образования гранул с заданными физико-механическими свойствами, содержащая операторы: I – разделение гранул по крупности в классификаторе; II – гранулирование рецептурной смеси; III - образование рецептурной смеси. С1 – подсистема образования полуфабриката жидкого, содержащая операторы: I – смешивание жидких компонентов; II – сгущение сока; III – сепарирование сока. С2 - подсистема образования полуфабриката (шрота), содержащая операторы: I – сушка шрота; II – ферментативный гидролиз шрота. С3 – подсистема образования жома и сока из плодово-ягодного сырья, содержащая операторы: I – измельчение и протирка; II – мойка сырья и обсушка с обдувом. С4 – подсистема образования смеси сухого премикса и сахарной пудры, содержащая операторы: I – смешивание сыпучих компонентов; II – просеивание крахмала; III – измельчение сахара-песка; IV – просеивание сахара-песка.

Таблица 1

Контролируемые параметры подсистем производства гранулированного киселя из плодово-ягодного сырья и уровня целостности подсистем

|

Подсистема |

Выход подсистемы |

Контролируемый параметр |

Нормативное значение, % |

Поле допуска, % |

Pi, вероятность попадания величины в интервал допуска |

Hi, энтропия состояния i – подсистемы, бит |

Ηi, стабильность i – подсистемы |

|

А |

Готовая продукция |

Массовая доля влаги |

8 |

±2 |

0,97 |

0,20 |

0,80 |

|

В |

Влажный гранулят |

Массовая доля влаги |

12 |

±2 |

0,90 |

0,43 |

0,57 |

|

С1 |

Концентрированный сок |

Сухие вещества |

55 |

±2 |

0,90 |

0,29 |

0,71 |

|

С2 |

Шрот |

Массовая доля влаги |

8 |

±1 |

0,90 |

0,29 |

0,71 |

|

С3I |

Сок |

Выход сока |

55 |

±2 |

0 |

0 |

1 |

|

С3II |

Жом |

Влажность жома |

60 |

±2 |

0 |

0 |

1 |

|

С4 |

Сахарная пудра |

Количество пудры в диапазоне до 100 мкм |

97 |

±4 |

0,98 |

0,09 |

0,91 |

В результате анализа целостности системы (табл. 1) было получено уравнение:

![]() (2)

(2)

Измерения, которые были произведены на производстве, позволили установить, что стабильность подсистем С3I, С3II равна единице, так как показатели качества проб были в пределе допуска. В подсистемах С1, С2, С4 – происходит отклонение по крупности сахарной пудры, содержанию сухих веществ и влажности шрота. Невысокая стабильность функционирования линии производства гранулированного киселя как системы значительно снижается из-за нестабильности подсистемы В, что обусловлено несоответствием влажности гранул перед процессом сушки.

Одним из путей повышения целостности системы может быть следующий способ: добавление сахарной пудры в заключительный процесс гранулирования (на рис. 1 и 2 отмечены пунктирными линиями), для того чтобы сахарная пудра покрыла поверхность гранул. Положительный эффект от данного способа предполагается следующий: 1) при контакте гранулы с сахарной пудрой последняя из-за меньшей влажности будет забирать на себя часть влаги, образуя на поверхности гранул слой, препятствующий слипанию (склеиванию) гранул между собой, кроме этого, на стадии классификации необходима их дополнительная обдувка воздухом. Поток воздуха для обдува подводится по вибросита в классификаторе. Поверхность гранул будет предотвращать их слипание в процессе конвективной сушки; 2) сахарная пудра будет выступать в роли спутника в процессе сушки. Сушка капиллярно-пористых тел обычно происходит при наличии градиента влажности и градиента температуры, и перенос влаги будет осуществляться соответственно благодаря влагопроводности и термовлагопроводности [2; 4]. Перенос влаги под воздействием температурного градиента по направлению теплового потока от периферии к центру материала играет отрицательную роль в процессе сушки. В этом случае термовлагопроводность будет создавать дополнительное сопротивление перемещению влаги. Поэтому необходима предварительная подсушка гранул перед подачей их в сушилку, особенно важно понизить влажность не только поверхности, но и в центре гранулы. Поскольку влажность сахарной пудры меньше, чем влажность гранулы, то система будет стремиться к состоянию равновесия, и влага будет перемещаться от центра к периферии. Это, возможно, позволит снизить градиент влажности в процессе сушки. В конечном итоге благодаря предварительной подсушке гранул и уменьшению градиента влажности это позволит снизить удельные энергозатраты на процесс сушки.

Выводы

В результате анализа существующей линии производства гранулированного киселя была установлена невысокая целостность функционирования системы. Для повышения уровня целостности было предложено частичное изменение технологической последовательности подачи рецептурных компонентов, в результате чего предполагается повышение целостности системы, а именно подсистемы В. Дополнительный положительный эффект будет от снижения удельных энергозатрат в процессе конвективной сушки, но для выявления качественных и количественных показателей от данного внедрения необходимы дальнейшие исследования в данном направлении.

Рецензенты:

Короткий И.А., д.т.н., профессор кафедры «Теплохладотехника» ФГБОУ ВПО «Кемеровский технологический институт пищевой промышленности», г. Кемерово;

Сорокопуд А.Ф., д.т.н., профессор кафедры «Машины и аппараты пищевых производств» ФГБОУ ВПО «Кемеровский технологический институт пищевой промышленности», г. Кемерово.