Наличие необходимых государственных лицензий и разрешений на осуществление утилизации жидких и твердых отходов, а именно – сточных вод и шламов, позволяет предприятиям нефтяной отрасли действовать в полном соответствии с установленными законодательством нормами и правилами. Помимо наличия вышеуказанных документов на предприятии необходимо соблюдать определенные технологии и правила по утилизации. Однако совершенствование существующих технологий утилизации отходов нефтяной отрасли, которые образуются при строительстве нефтяных и газовых скважин, при осуществлении промысловой эксплуатации месторождений, в ходе переработки нефти, а также чистке резервуаров и оборудования, при отчистке сточных вод, в которых содержится нефть, позволит значительно сократить сроки переработки и существенно увеличит объемы перерабатываемых отходов.

Кроме того, эффективное обезвреживание нефтяных отходов и ликвидация амбаров-накопителей на предприятиях нефтедобывающей и нефтеперерабатывающей отрасли в условиях ужесточения правил лицензирования и землеотвода со стороны разрешительных органов позволит сократить расходы предприятий на утилизацию.

Актуальность обозначенной темы обусловлена, с одной стороны, ухудшением экологической обстановки, с другой стороны, наличие в стране такого ресурса, как нефть, определяет положение страны на мировом рынке. Применяемые сегодня методы утилизации не всегда позволяют добиваться эффективного результата. Следует отметить, что грамотно разработанная стратегия по утилизации нефтепродуктов в глобальном масштабе одновременно позволит решить экологические проблемы и увеличить экономический потенциал, кроме того, расширить экономическое влияние государства.

На современном этапе развития нефтяной отрасли можно отметить тенденцию стремительного сокращения запасов энергоносителей, что способствует поиску новых технологий в сфере обращения с отходами. Использование на предприятии нефтяной отрасли передовых технологий позволяет максимально извлекать все ценные элементы для повторного использования, а оставшиеся отходы сделать наиболее безопасными.

К разработке технологии, с одной стороны, энергетически выгодной, с другой, способствующей максимальному сокращению отрицательного энергетического баланса, можно отнести способы термической переработки отходов.

В Тюменском государственном нефтегазовом университете предложен метод пиролизной переработки углеводородосодержащих отходов, имеющих различное происхождение в газообразное углеводородное топливо. Как отмечается, организация процесса пиролизной переработки обеспечивается за счет температуры процесса от 1100 ºС, вследствие чего можно наблюдать процесс разложения любых опасных отходов [1]. При этом скорость реакции возрастает, происходит полный выход летучих, снижается объем шлаков. Данный метод позволяет изменить объемное соотношение между твердой и газообразной составляющей конечного продукта, что дает возможность избежать сложных технологий дальнейшей переработки углеродного осадка и непосредственно использовать горючий газ после очистки в качестве топливного компонента.

Разработанная установка способна обеспечить максимальный коэффициент полезного действия, только при соблюдении определенных оптимальных параметров. Одним из показателей, значительно влияющим на качественные характеристики переработки, является показатель компонентного состава перерабатываемых нефтяных отходов. В данном случае, необходимо определить наилучшее оптимальное соотношение основных компонентов отходов – воды и углеводородных продуктов.

Экспериментальными материалами, которые были подвергнуты переработке, явились нефтяные отходы различной фракции. В ходе проведения опытов было определено оптимальное значение параметров переработки углеводородного материала на единицу затраченной энергии. Исследуемыми параметрами выступали как физические характеристики, так и свойства перерабатываемого материала, определяемые режимами работы самой установки.

Для проведения эксперимента была создана модель нефтешлама в различном процентном соотношении органической части отходов. Состав нефть-вода, соответственно, варьировался в следующих процентных соотношениях 10:90; 30:70; 50:50; 70:30; 10:90 [5]. Смеси готовились в лабораторных условиях и сохранялись в герметичной упаковке. Согласно задачам проводимого эксперимента влажность нефтеотходов задавалась направленно. При этом содержание механических примесей в свежем нефтешламе в пределах 3–10 %, реально не учитывались, как отмечают авторы исследования, связано это с тем, что в процессе газификации содержание механических примесей в реакции не учитывается, в связи с тем, что структура и масса их остается постоянной и неизменной.

В результате проведенных экспериментов был установлен тот факт, что наиболее оптимальным компонентным составом нефтешлама, при наибольшем выходе газа, являлось соотношение нефть – вода: 30 % мас. – 70 % мас. Применение данного соотношения при утилизации позволит в полном объеме перерабатывать всю органическую составляющую. Как отмечается, данную зависимость количества образования газа от компонентного состава нефтешлама можно проследить на рисунке 1.

Чтобы отследить изменения, было предложено разделить представленную зависимость на участки, это позволило проследить определенные тенденции, например, в промежутке максимального значения содержания воды и минимального содержания нефти (от 10 % до 30 %) было отмечено снижение количества образования газа. Связано это с тем, что при переработке из установки в виде водяного пара выходит и конденсируется в сепараторе большая часть нефтешлама, состоящая из воды. Выход жидкости из реактора в сепаратор увеличивается с повышением содержания воды в компонентном составе нефтешлама. Следующей тенденцией, которая была отмечена на интервале роста содержания нефти и снижения количества воды в нефтешламе (от 30 % до 90 %) – снижение объема образующегося газа. Остаток нефтяного компонента отходов, который не вступил в реакцию, остался в реакторе в виде твердых остатков, представляющих собой сажистые отложения. Кроме того, объем твердого остатка увеличивается с увеличением углеводородного компонента в составе нефтешлама и уменьшением содержания воды.

На графике, отражающем изменение низшей теплотворной способности газа от компонентного состава (рис.1), можно наблюдать, что максимальное значение данного параметра достигается при компонентном содержании углеводородов в отходе от 60 % мас. до 70 % мас.

Рис. 1. Зависимость количества образования газа, его низшей теплотворной способности от компонентного состава нефтешлама

Применяя сравнительный анализ двух указанных в графике зависимостей, можно сделать вывод, что получение наибольшего количества газа с высоким тепловым эффектом в качестве оптимального компонентного состава нефть-вода способно обеспечить соотношение: в пределах от 35 до 40 % мас. нефти и от 60 до 65 % мас. воды соответственно.

Проведение исследований кинетических особенностей пиролиза органической составляющей отходов проходило на лабораторном стенде, позволяющего изучить изменения массы исследуемого материала при различных фиксированных температурах [6]. Исследование кинетических особенностей пиролиза позволяет реализовать данную технологию в промышленности при термической переработке нефтешламов и нефтезагрязненных грунтов.

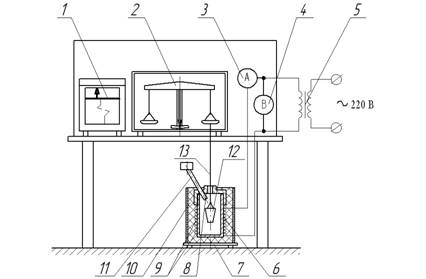

При проведении исследования был задействован экспериментальный стенд (см. рис. 2) [7], состоящий из печи нагрева 6, которая предназначена для разогрева до задаваемой температуры исследуемого материала и представляет собой металлическую цилиндрическую емкость, в верхней части которой расположена съемная цилиндрическая крышка 8 с винтовым креплением и отверстием в центре, а в нижней части имеется опора из несгораемого материала 7. Внешняя часть печи футерована огнеупорной глиной. В качестве нагревательного элемента в печи использовалась нихромовая проволока 9.

С наружной стороны установки поверх нагревательного элемента наносится диэлектрический теплоизолирующий материал 10. Далее установка помещается в металлический корпус.

Нагревательный элемент подключен к выводу регулятора напряжения РНО-250-10 5. Контроль параметров осуществляется вольтметром 4 и амперметром 3.

Температура нагрева печи измеряется при помощи термопары хромель-алюмель (тип К) 11.

Рис. 2. Схема лабораторного стенда для изучения кинетики процесса пиролиза органических отходов

Позиции на рис. 2: 1 – потенциометр; 2 – весы ВЛО; 3 – амперметр; 4 – вольтметр;

5 – регулятор напряжения РНО - 250-10; 6 – печь нагрева; 7 – опора из несгораемого материала; 8 – крышка печи; 9 - нагревательный элемент; 10 – теплоизолирующий материал; 11 – термопара; 12 – тигель; 13 – жёсткая сцепка

Измерение убыли массы образца в печи нагрева осуществляется весами 2, с ценой деления 0,5 мг. К одной из чаш весов на жесткой сцепке 13 подвешивают тигель 12 с исследуемым образцом материала и после достижения заданной температуры в печи опускают в печь нагрева 6. Для исключения попадания воздуха в полость нагретой печи после помещения тигля 12 в зону реакции, через отверстие в винтовой крышке печи 8 закрывают пробкой из плотного несгораемого материала. Полученный пиролизный газ выходит из печи через небольшое отверстие в плотной пробке, закрывающей отверстие в винтовой крышке, расположенной в верхней части печи нагрева. Анализ газа проводится на месте, для этих целей используется газоанализатор. Отбор и дальнейшее использование газа не производится.

Данный лабораторный стенд позволил провести исследования убыли массы образца углеродсодержащих отходов при различных температурах процесса пиролиза.

В качестве экспериментального материала, подвергаемого исследованию, была использована модель нефтешлама по массе в процентном соотношении углеводороды нефти – вода: 30 % – 70 % соответственно [5].

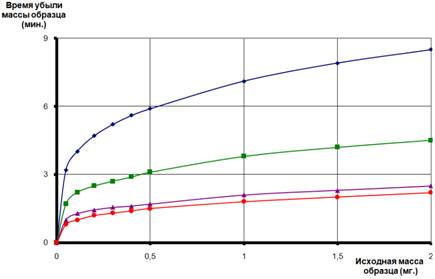

Результатом исследования убыли массы образца явилось получение зависимости времени убыли массы образца от исходной массы материала при различных температурах (рис.3).

Рис. 3. Зависимость времени убыли массы образца от исходной массы материала при различных температурах

Данная зависимость представлена степенной функцией ![]() , позволяющей спрогнозировать время переработки материала различной массы при различной температуре. Для функции описывающей данную зависимость (рис. 3) при различных значениях температур пиролиза органического вещества, а именно: 500 0С, 600 0С, 700 0С, 800 0С, были определены безразмерные коэффициенты – k: 7,1; 3,75; 2,1; 1,8 соответственно. Изучение представленной зависимости позволит определить не только время, необходимое для переработки той или иной массы нефтесодержащего отхода, но и позволит определить температурные параметры, необходимые для проведения утилизации и полного уничтожения отхода с получением требуемых продуктов.

, позволяющей спрогнозировать время переработки материала различной массы при различной температуре. Для функции описывающей данную зависимость (рис. 3) при различных значениях температур пиролиза органического вещества, а именно: 500 0С, 600 0С, 700 0С, 800 0С, были определены безразмерные коэффициенты – k: 7,1; 3,75; 2,1; 1,8 соответственно. Изучение представленной зависимости позволит определить не только время, необходимое для переработки той или иной массы нефтесодержащего отхода, но и позволит определить температурные параметры, необходимые для проведения утилизации и полного уничтожения отхода с получением требуемых продуктов.

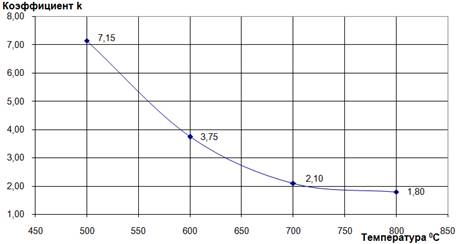

Применяя безразмерный коэффициент k, который был получен в результате определения функции зависимости времени убыли образца от исходной массы образца при различных температурах, был построен график зависимости полученного безразмерного коэффициента k от соответствующих ему значений температур (см. рис. 4).

Рис. 4. Зависимость безразмерного коэффициента k от соответствующих ему температур

Зависимость, представленная на графике, описывается функцией:

![]() ,

,

где k – это безразмерный коэффициент, определенный для различных значений температур; а – коэффициент, отвечающий условиям функции зависимости коэффициента k от соответствующих ему значений температур; t – температура, для которой определен коэффициент; в – степень переменной в функции зависимости безразмерного коэффициента k от соответствующих ему значений температур и получить уравнение, позволяющее определить время переработки утилизируемых отходов методом пиролиза, исходя из основных параметров. К ним могут быть отнесены: масса перерабатываемого материала и температура процесса переработки. Применение данной зависимости позволит оценить время, необходимое для утилизации отходов при обеспечении оптимальных режимов на установках различной производительности, что может быть использовано при проектировании оборудования промышленного назначения.

Полученные экспериментальные данные позволяют разработать технологию утилизации нефтяных отходов с получением горючих газов сопоставимым по теплотворной способности природному газу. Применение данной технологии на предприятиях нефтяной отрасли может быть включено в план мероприятий по снижению затрат. В условиях, когда мы наблюдаем тенденцию стремительного сокращения запасов энергоносителей, использование данной разработки по утилизации можно считать экономически выгодным и целесообразным.

Рецензенты:

Пермяков В.Н., д.т.н., профессор, заведующий кафедрой «Техносферная безопасность», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Мерданов Ш.М., д.т.н., профессор, заведующий кафедрой «Транспортных и технологических систем», ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.