Повышение надежности бурового и нефтепромыслового оборудования и инструмента является важной задачей, решению которой посвящено много исследований, в том числе [3, 7, 8]. Исследования [1, 4, 5, 6, 10] показали, что осевая нагрузка, действующая на долото, распределяется неравномерно как по шарошкам и венцам каждой шарошки, так и по подшипникам опоры. Результаты исследований зачастую противоречивы. Это объясняется весьма сложным характером процесса взаимодействия шарошечного долота с забоем, зависящим от большого числа факторов, и сложностью конструкции долота. Каждая шарошка, перекатываясь по забою, совершает сложное движение, складывающееся из вращения шарошки вокруг оси цапфы, вращения вокруг вертикальной оси долота, и вертикального поступательного движения по мере разрушения горной породы. Максимальное осевое усилие действует на зубок в момент перехода его через вертикальное положение. А так как зубки венцов шарошки смещены друг относительно друга по образующим, то можно предположить, что наиболее часто каждая шарошка будет контактировать с забоем лишь одним зубком, находящимся в вертикальном положении. Это допущение особенно справедливо при бурении крепких и особо крепких пород.

Исходя из этого, было сделано предположение, что одним из факторов, влияющих на распределение нагрузки по вооружению шарошек, является вертикальная жесткость системы «долото – забой» [9]. В работе [9] приводятся результаты аналитического исследования вертикальной жесткости узла шарошки, установленной на трех подшипниках качения на деформируемой цапфе с учетом контактной деформации деталей подшипников. Из условия равновесия шарошки и условия совместной деформаций деталей опоры в результате расчетов получены зависимости, позволяющие определить величины реакций в подшипниках и вертикальные перемещения зубка шарошки, взаимодействующего с забоем при различных вариантах приложения нагрузки к шарошке. Результаты расчетов позволили сделать вывод о том, что вертикальная жесткость шарошечного узла имеет максимальное значение при контакте с забоем средних венцов шарошки.

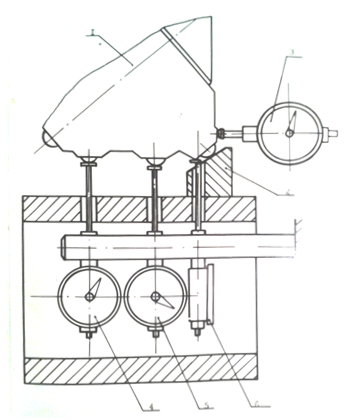

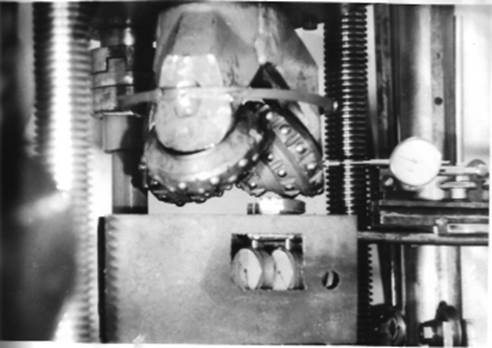

С целью проверки результатов аналитических расчетов деформируемости деталей долота были проведены экспериментальные измерения вертикального перемещения шарошек долота Ш215,9К-ПВ при контакте их с забоем зубками различных венцов. Измерения производись на испытательном стенде, где с помощью специального приспособления и набора индикаторов часового типа снималась диаграмма «осевая нагрузка - вертикальное перемещение венца». На рис. 1 приведена схема измерения вертикальных перемещений венцов шарошки, а на рис. 2 – общий вид измерительного приспособления в рабочем положении.

Рис. 1. Схема измерения вертикальных перемещений шарошки (1 – долото; 2 – забой; 3, 4, 5, 6 – индикаторы)

Долото 1, установленное в шпинделе стенда и дополнительно закрепленное на корпуса редуктора, опирается на забой 2 зубками лишь одного венца одной шарошки. На долото с помощью гидросистемы стенда создавалась осевая нагрузка, изменяющаяся ступенчато от 0 до 40 кн. При каждом значении усилия на долото индикаторами 3, 4, 5, 6, неподвижно закрепленными на стойках, замерялись перемещения различных точек шарошки, и в результате пересчета определялось вертикальное перемещение интересующей нас точки шарошки.

Рис. 2. Общий вид измерительного приспособления

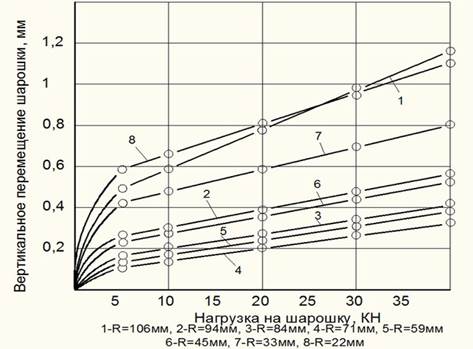

Измерение деформации каждого венца повторялось многократно, причем каждое измерение производилось после поворота шарошки на некоторый произвольный угол. Величина вертикального перемещения венца от действующей на него нагрузки определялась как среднее значение по результатам всех измерений. При приложении к долоту осевой силы вертикальное перемещение венца шарошки происходит не только в результате деформации элементов долота, но и в результате деформации корпуса редуктора в котором закреплялось долото. Чтобы исключить влияние этих деформаций на результаты измерений одновременно снималась диаграмма «осевая нагрузка – вертикальное перемещение корпуса редуктора». Величина действительного вертикального перемещения венца шарошки при каждом значении нагрузки определялась как разница между измеренным вертикальным перемещением венца и вертикальным перемещением корпуса редуктора. На рис. 3 приведены полученные экспериментальные зависимости «осевая нагрузка на венец – вертикальное перемещение венца» для венцов каждой шарошки долота Ш215,9К-ПВ, расположенных на разных радиусах долота.

Рис. 3. Экспериментальные зависимости вертикального перемещения венцов шарошек долота Ш215,9К-ПВ от нагрузки

Зависимость вертикального перемещения венца от действующей на него силы не подчиняется линейному закону. В области малых значений усилий перемещения растут гораздо интенсивнее, чем в области больших нагрузок. Из этого можно заключить, что перемещение венца при любых нагрузках происходит, главным образом, за счет выборки зазоров и упругих контактных перемещении в соединениях деталей долота (в опоре), подчиняющихся таким закономерностям [2]. Нелинейность изменения перемещения связана с ростом фактической площади контакта при увеличении нагрузки. Особенно заметна нелинейность перемещения периферийных и вершинных венцов всех шарошек. Для средних венцов шарошек длина нелинейной части графика меньше, чем для остальных венцов. Непрерывное увеличение перемещения венцов с ростом нагрузки можно объяснить наличием не только контактных деформаций в стыках и перемещений за счет выборки зазоров, но и упругой деформацией деталей долота и в первую очередь цапфы. Наименьшие вертикальные перемещения при одинаковых действующих нагрузках наблюдаются у средних венцов.

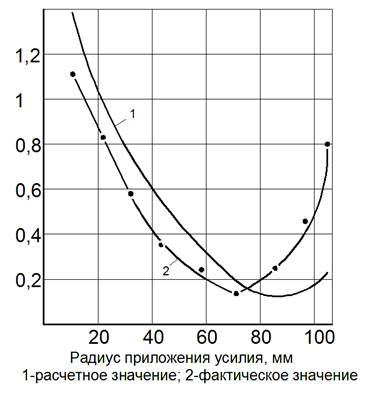

Если сравнить экспериментальные зависимости с результатами расчетов, то при наличии значительных количественных различий в полученных результатах качественная закономерность все же сохраняется. На рис. 4 приведены зависимости вертикального перемещения шарошки от радиуса приложения усилия, полученные в результате расчетов и экспериментально при осевой нагрузке на шарошку 20 кн. Обе зависимости имеют минимум, однако положение этого минимума различное. В результате экспериментальных измерений установлено, что наименьшее вертикальное перемещение (наибольшая вертикальная жесткость) шарошки наблюдается при радиусе приложения нагрузки, равном 70 мм, Расчетами же установлено, что наибольшая вертикальная жесткость при принятых допущениях должна иметь место при радиусе приложения нагрузки, равном 90 мм. При радиусе приложения нагрузки, меньшем 60 мм, разница между расчетными величинами вертикальных перемещений шарошек и фактическими перемещениями не превышает 0,15 мм. Расчетные значения перемещений при радиусе, меньшем 70 мм, больше фактических, а при радиусе, большем 70 мм, – меньше фактических.

Рис. 4. Расчетная и экспериментальная зависимости перемещений шарошки от радиуса приложения нагрузки (Р = 20 кн )

Однако при радиусе приложения нагрузки, равном 100 мм, отличие расчетных перемещений от фактических достигает уже 0,4 мм, т.е. фактические перемещения почти в три раза превышают расчетные. Столь существенные различия в результатах обусловлены, вероятно, теми допущениями, которые были введены при расчете деформации и усилий [4, 9] в деталях опоры шарошки. Так, при расчетах было принято, что зазоры в подшипниках равны нулю и нагрузка воспринимается всеми тремя подшипниками. Кроме того, при определении контактных деформаций и перемещений в роликовых подшипниках предполагалось, что нагрузка распределена равномерно вдоль образующей ролика и равнодействующая приложена в середине линии контакта. Фактически, в результате выборки зазоров и разных величин суммарных деформаций, в концевом и периферийном роликовых подшипниках, происходит перекос шарошки на цапфе. Это приводит к перераспределению удельных нагрузок вдоль линий контакта роликов с цапфой и шарошкой, что, на наш взгляд, существенно уменьшает контактную жесткость в роликовых подшипниках.

При дальнейшем увеличении радиуса приложения нагрузки расчетная осевая жесткость системы вновь несколько снижается. Изменение осевой жесткости шарошечного узла при изменении радиуса приложения внешней нагрузки на шарошку определяется, очевидно, изменением напряженного состояния деталей опоры шарошки [6]. При изменении радиуса приложения внешней нагрузки происходит перераспределение нагрузки между подшипниками.

Предлагаемая методика экспериментального и аналитического исследования деформируемости деталей долота может использоваться для аналитической оценки загруженности венцов шарошек и оптимизации конструкции вооружения и опор шарошечного долота.

Рецензенты:

Долгушин В.В., д.т.н., профессор, директор Института промышленных технологий и инжиниринга ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Кузнецов В.Г., д.т.н., профессор, заведующий кафедрой «Бурение нефтяных и газовых скважин» ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.