Преимуществом гибких волокнистых теплоизоляционных материалов перед другими материалами является то, что они обладают низким удельным весом (80-300 кг/м3), низкой теплопроводностью и могут быть использованы для облицовки поверхностей сложной формы.

Разработка волокнистых высокотемпературных материалов имеет существенное значение также для других областей промышленности. В частности, применение волокнистых высокотемпературных материалов при изготовлении высокотемпературного термического оборудования позволило обеспечить экономию энергоносителей до 40% (в печах периодического действия) и до 25% (в печах непрерывного действия), снижение габаритов печей за счет уменьшения толщины кладки и снижение массы футеровки печи до 10 раз, сокращение сроков выхода на режим до 1,5 – 2 часов, увеличение числа теплосмен до 1000-2000, снижение трудоемкости монтажа футеровки в несколько раз [19]. Футеровка печей гибкими волокнистыми материалами в виде матов и одеял позволит упростить процесс изготовления печей, сократить время на ремонт и техническое обслуживание.

В настоящее время отечественная промышленность производит и поставляет материалы, изготовленные на основе стеклянных, кварцевых и минеральных (базальтовых, муллитокремнеземных) волокон, которые обеспечивают рабочие температуры до 1450 ˚С. Производство теплозащитных материалов с более высокими рабочими температурами отсутствует, что связано с технологическими проблемами изготовления тугоплавких высокотемпературных волокон и волокнистых материалов на их основе.

Интересы отечественной авиакосмической промышленности и вопросы импортозамещения сделали актуальной разработку волокнистых гибких высокотемпературных материалов с рабочей температурой 1700 ˚С, исследование их свойств, изучение поведения в условиях нагрева.

Для решения задачи создания гибкого высокотемпературного теплоизоляционного материала требуются определенные исходные компоненты, способные обеспечить комплекс свойств, требующихся разработчикам высокоскоростных летательных аппаратов. Очевидно, что необходимые гибкие свойства материала при низкой плотности могут обеспечить только материалы на основе волокон, полученные с использованием либо текстильной технологии, либо технологии известной под названием «бумажной» [12]. При этом волокна должны обладать высокой жаропрочностью (свыше 1700 °С), термостойкостью (выдерживать значительное число теплосмен), химической стойкостью, прежде всего к окислению, и по физическим свойствам позволять производить возможную технологическую обработку. При этом волокна должны производиться в достаточных количествах на отечественной промышленной базе. В настоящее время из ассортимента выпускаемых отечественных высокотемпературных волокон подходящими свойствами обладают только волокна марки ВВД-82 на основе оксида алюминия с составом 80% Al2O3 – 20% SiO2, производимые по разработанной и используемой во ФГУП ВИАМ опытно-промышленной технологии.

Разработка поликристаллических волокон на основе оксида алюминия велась в ВИАМ с середины 80-х годов прошлого века как исходного материала для создания более высокотемпературной теплозащиты, чем материалы ТЗМК-10 и ТЗМК-25, на основе кварцевых волокон. Необходимость создания более высокотемпературных волокон была продиктована необходимостью создания теплозащиты для высокоскоростных летательных аппаратов, и отсутствием производства тугоплавких волокон [9, 10]. На основе волокон состава c отношением оксидов Al2O3:SiO2 = 80:20 группой ученых Грибковым В.Н., Щетановым Б.В., Кондратенко А.В. и др. был создан жесткий высокотемпературный материал ТЗМК-1700 с рабочей температурой 1700 ºС [16].

Для получения изделий из дискретных волокон, таких как нетканые гибкие материалы, нити и шнуры, необходимо, чтобы волокна обладали достаточной длиной и гибкостью, что достигается, в первую очередь, путём снижения их диаметра и увеличения соотношения длины и диаметра дискретного волокна (l/d). Таким образом, волокна, используемые в работе, имеют поликристаллическое строение, средний диаметр 0,8-1 мкм, длину 0,5-20 мм и химический состав оксид алюминия и оксид кремния, содержание неволокнистых включений обычно превышает 5%. Результаты рентгенофазового анализа волокна показывают присутствие фаз муллита (основная фаза), α-Al2O3, δ - Al2O3, или их смесь. Данные волокна обладают высокой термостойкостью, химической стойкостью и относительно низким удельным весом (230-290 кг/м3), благодаря своей структуре, возникшей в результате применения специально разработанной процедуры обжига, материалы на основе волокон имеют низкую усадку при 1700 ºC, не более 4 % [18, 17]. Но свойственные керамическим волокнам особенности, такие как высокий модуль, высокая хрупкость, низкая прочность, гладкая поверхность, – затрудняют получение гибких материалов из них и требуют подбора и применения связующих веществ [11]. Кроме того, длина волокон слишком мала для использования классических способов производства изделий по текстильной технологии, таких как плетение, валяние войлока и другие известные способы текстильной обработки. Основными требованиями, которые можно сформулировать к волокнам по отношению к процессам получения гибкого волокнистого материала, являются следующие:

- повышение прочности дискретных волокон, включая разработку методики ее оценки;

- увеличение длины волокон до 50 мм и более;

- снижение уровня содержания неволокнистых включений до 1-2% масс.

Основная часть. Процесс получения волокнистого гибкого теплоизоляционного высокотемпературного материала по «бумажной» технологии включает в себя ряд следующих возможных операций:

а) подготовка волокна;

б) приготовление волокнистой пульпы;

в) подготовка и введение связующих веществ;

г) формование волокнистого мата;

д) дополнительная механическая обработка волокнистого мата;

е) термообработка волокнистого мата.

Необходимость применения каждой из операций требует внимательного исследования и рассмотрения.

Использование так называемой «бумажной» технологии требует процесса приготовления гомогенной волокнистой пульпы для формования мата. Степень гомогенизации пульпы прямым образом сказывается на механических свойствах материала, в частности от вида и количества флоккул зависит равномерность распределения плотности, технологическая прочность и гибкость материала.

В качестве дисперсионной среды для исследований по получению гомогенной волокнистой пульпы волокон оксида алюминия была избрана дистиллированная вода, поскольку волокна не водорастворимы, поверхность волокон обладает гидрофильными свойствами и вода сама по себе не способствует их флоккуляции и не содержит примесей, способных ухудшить теплофизические и физико-химические свойства конечного материала [13].

Очевидно, что гибкий волокнистый мат представляет собой определенным образом скомпонованное переплетение волокон и прочность его зависит от количества контактов волокон друг c другом, степени переплетения волокон и прочности самих волокон. Гомогенизация волокнистой пульпы имеет целью создание равномерного распределения волокна в водной пульпе материала. В ходе диспергации происходит разрушение крупных флоккул – локальных сгустков волокон, создающих чередование обогащенных и обедненных по количеству волокон участков волокнистого мата, по границам которых как раз и пойдет его разрушение, и образование мелких флоккул, сцепленных между собой сеткой отдельных волокон. При этом в процессе гомогенизации важно не уменьшить значительно длину волокна.

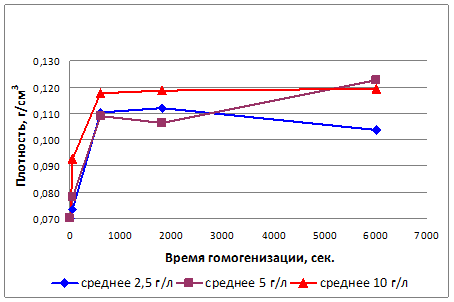

Было исследовано влияние концентрации волокнистой пульпы на плотность. При этом нас интересовала максимально достижимая плотность для данной концентрации. Исследование проводили на миксерном перемешивающем устройстве, для получения волокнистого мата использовали нутч-фильтр на тканевой основе с размером вакуумной ячейки 100×100 мм. Предварительно была проведена оценка продолжительности диспергации волокнистой пульпы до достижения волокнистым матом максимальной плотности (рис. 1).

Рис. 1. Зависимость плотности волокнистых матов от времени гомогенизации при разных концентрациях волокон

Из результатов следует, что, независимо от концентрации, плотность волокнистого мата достигает максимума при продолжительности гомогенизации 600-800 секунд для данного перемешивающего устройства. Таким образом, гомогенизация пульпы выше 1000 сек. не приводит к дальнейшему увеличению плотности волокнистого мата и, скорее всего, к уменьшению характеристического отношения.

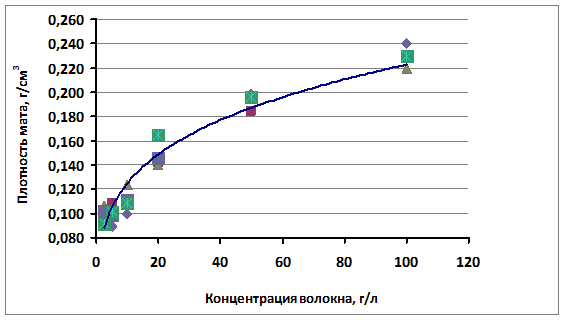

На следующем этапе исследования оценивали зависимость плотности высаженных волокнистых матов от концентрации волокна в водной пульпе. Результаты представлены на рис. 2.

Рис. 2. Зависимость плотности волокнистого мата от концентрации волокна в пульпе

Полученная зависимость плотности матов, близкая к экспоненциальной, дает возможность целенаправленно подбирать плотность волокнистых матов при получении волокнистых матов на данном перемешивающем устройстве.

В соответствии с высказанными ранее предположениями гибкость волокнистых матов напрямую коррелирует с их плотностью и технологической прочностью, под которой понимается возможность производить технологические операции с матами.

При гомогенизации волокнистой пульпы миксерным способом неизбежно происходит разрушение волокон, в основном из-за рубящего действия пропеллеров мешалки. В связи с этим уменьшается отношение l/d и в материале образуется сравнительно мало физических зацеплений на одно волокно, что снижает устойчивость материала к изгибу.

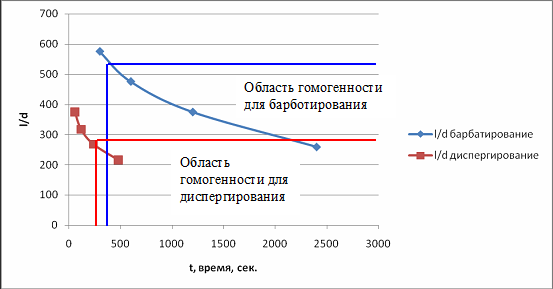

Для сохранения волокон при одновременном удалении флоккул был предложен метод аэрационной гомогенизации (барботирования), заключающийся в пропускании пузырьков воздуха или газа через жидкую среду. В этом случае твердые элементы мешалки отсутствуют, волокно перемешивается «мягко» и равномерно по всему объему. К моменту достижения достаточной однородности характеристическое отношение l/d волокон в среднем вдвое больше, чем при традиционном способе смешивания. На рисунке 3 представлены значения характеристического отношения как функции времени продолжительности обработки волокнистой пульпы для миксерного метода и метода барботирования. Степень гомогенности волокнистой пульпы определялась визуально по отсутствию флоккул диаметром более 1 мм.

Рис. 3. Области гомогенности волокнистой пульпы при миксерном и аэрационном способе гомогенизации

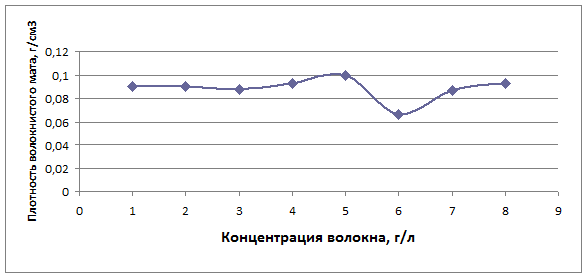

При этом, как было отмечено выше, от степени измельчения волокна (величины характеристического отношения) зависит не только критический радиус изгиба, но и плотность материала. При исследовании было установлено, что при применении метода аэрационной гомогенизации возможно достижение только порога плотности материала, которая достигает определенной величины и более не возрастает при изменении концентрации и увеличении продолжительности гомогенизации (рисунок 4).

Рис. 4. Зависимость плотности волокнистого мата от концентрации волокна в пульпе при аэрационном способе гомогенизации

Возможно, что плотность получаемых волокнистых матов зависит от типа устройства гомогенизатора, так в гомогенизаторах объемом до 10 литров, в широком диапазоне концентрации не удалось получить плотность более 90-100 кг/м3, между тем в более крупных установках получали маты более высокой плотности (до 160 кг/м3). Провал плотности, наблюдаемый при концентрации около 6 г/л, может быть вызван конкурирующими процессами диспергации и образования флоккул, но вопрос требует более тщательного изучения.

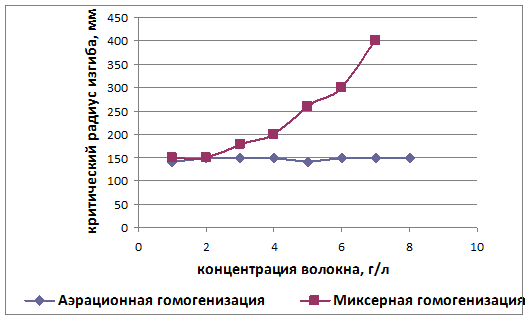

При этом гибкость матов, полученных методом аэрационной гомогенизации, превосходит гибкость матов такой же плотности, полученных миксерным способом (рис. 5).

Рис. 5. Влияние способа гомогенизации на величину критического радиуса изгиба волокнистого материала 1) аэрационной гомогенизации; 2) миксерной гомогенизации

Механической прочности волокон на основе оксида алюминия и механической прочности сцепления волокон в структуре волокнистого мата недостаточно для получения материала необходимой гибкости и прочности. Необходимые свойства материалу могут быть достигнуты с помощью применения связующих веществ.

Исследования по выбору связующего вещества и методов его введения в структуру материала, влияния связующего на свойства получаемого материала проводили на группе органических и неорганических веществ, способных обеспечить достаточную эластичность соединения волокон в материале. Связующее должно придать материалу гибкость, прочность, обеспечивающую возможность проведения минимальной механической обработки материала, длительность и удобство хранения при сохранении теплофизических свойств, присущих волокнистому высокопористому материалу.

Использование связующего на основе азотнокислого алюминия и силиказоля, близкого по составу к составу волокон и полученного золь-гель методом, приводит к получению жестких каркасов, независимо от применяемых концентраций и способов его введения. Использование в качестве связующего растворов, содержащих оксиды циркония и кремния, приводит к резкому снижению температурных характеристик материала из-за высоких спекающих свойств добавок.

Помимо этого, применение связующих на основе формальдегидных смол, эпоксидных смол и некоторых других органических веществ в ходе экспериментов, приближенных к условиям эксплуатации, приводило к выделению значительного количества продуктов пиролиза в виде сажи и смол, что является нежелательным для теплоизоляции летательных аппаратов.

По этой причине в качестве объекта исследования было рассмотрено связующее, хорошо разводимое в водной пульпе и обладающее хорошими клеящими свойствами, – поливинилацетат (ПВА) в виде водной эмульсии с добавлением стабилизаторов. Как известно, высохшие дисперсии ПВА образуют прочные эластичные пленки и при термообработке возгоняются без остатка при температуре свыше 110 ºС [3]. Предполагалось, что значительные клеящие способности ПВА позволят минимизировать содержание связующего компонента в материале и последующее выделение продуктов пиролиза в ходе эксплуатации.

В ходе экспериментов дисперсия ПВА, разбавленная 9-ю частями воды, вводилась в водную пульпу непосредственно в момент гомогенизации волокна. Для исследований были использованы стандартные выпускаемые промышленностью эмульсии ПВА (ТУ 2385-006-70455038-04). Навеска эмульсии ПВА предварительно разводилась в небольшом количестве воды, и полученная смесь размешивалась до получения равномерной эмульсии, затем она добавлялась в пульпу за несколько минут до завершения процесса гомогенизации волокна.

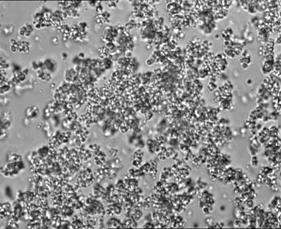

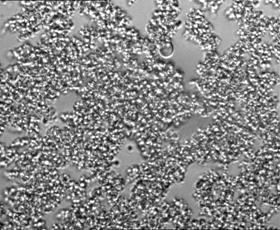

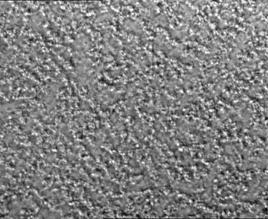

При проведенных микроскопических исследованиях было установлено, что различные типы выпускаемого промышленно клея ПВА имеют различную структуру эмульсии, отражающуюся на их свойствах (рисунок 6 а, б, в).

На рисунке четко выражена разная структура эмульсии ПВА, которая отражается на ее свойствах. В рамках исследования клеящих свойств различных видов эмульсии было проведено исследование согласно ГОСТ [15]. Результаты представлены на рисунке 7. Исследования проводили на разрывной машине «INSTRON 5880» на образцах представляющих собой склеенные полоски ткани, испытываемые методом раздира.

А Б В

Рис. 6. Структура эмульсии ПВА . а) образец 1 б) образец 2 в) образец 3

(в1 см – 350 мкм)

На основании полученных результатов можно заключить, что образец № 3 обладает значительно более высокой клеящей способностью, чем остальные. Удельная прочность на разрыв проклеенных кусков ткани составил для первого образца 0,3-0,35 кг/см, для 3-го образца 1,0-1,1 кг/см. Таким образом, наилучшие показатели по клеящей способности продемонстрировал образец со структурой, представленной на Рис.6(в), на котором видно, что капли эмульсии ПВА наименее агломерированы в жесткие кластеры типа частиц дисперсии.

Между тем, при исследовании влияния структуры эмульсии на гибкость материала, было установлено, что наибольшей гибкостью в широком диапазоне концентраций эмульсии обладали образцы, изготовленные с использованием эмульсии ПВА под № 2. Образцы, полученные с использованием образца № 3, обладающего лучшими клеящими способностями, при попытке изгиба разрушаются как жесткий хрупкий материал. Образцы материала, изготовленные с использованием эмульсии ПВА №1 с минимальными клеящими способностями, рассыпались, не выдерживали необходимые размеры. Из этого можно заключить, что для получения гибкого материала необходимо определенное сочетания клеящих свойств и эластичности образуемой при высыхании пленки.

Проведено исследование зависимости гибкости и технологической плотности от концентрации связующего. При концентрации ниже 0,001 г эмульсии на 1 г волокна материал представляется абсолютно не связанным. Начиная примерно от концентрации 0,01 г эмульсии на 1 г волокна, материал приобретает гибкость и вполне соответствует требуемым характеристикам. При концентрации близкой 10 г эмульсии на 1 г волокна материал становится жестким и разрушается при попытке изгиба.

Механизм связывания волокнистых матов состоит в том, что эмульсия ПВА частично вступает в адгезионное взаимодействие с поверхностью волокна, частично остаются с остатком воды после удаления ее избытков в процессе вакуумного формования. При дальнейшей термообработке и высыхании волокнистых матов связующие вещества склеивают волокна, образуя каркас, обладающий необходимой прочностью. В связи с этим количественно навеска связующих компонентов бралась в расчете на объем жидкости в волокнистой пульпе.

На фотографиях волокон готового материала (рисунок 7) видно, что эмульсия ПВА растекается по поверхности волокна, образуя при высыхании эластичную клеящую пленку.

А Б ![]()

![]() Рис. 7. Характерные места

склейки волокон в материале

Рис. 7. Характерные места

склейки волокон в материале

На рисунках видны визуальные эффекты, вызванные наличием полупрозрачной пленки на поверхности и осколки волокон небольшой длины, склеенные с поверхностью волокон.

Свойства веществ позволяют добавлять их непосредственно в волокнистую водную пульпу. Предложенное связующее обеспечивает волокнистым матам достаточную прочность (для проведения технологических операций с ними), гибкость и восстанавливаемость при сжатии (упругость). При высокой температуре связующие компоненты легко удаляются, практически не образуя дыма и сажи, что важно в условиях эксплуатации в непосредственном контакте с приборным отсеком.

После процесса вакуумного формования образцы волокнистого материала содержат значительное количество (в 7-10 раз превышающей вес волокна) сильно разбавленной эмульсии поливинилацетата (с концентрацией примерно 0,2-0,5 г/л). Для удаления излишней влаги была использована сушка волокнистых матов на воздухе при повышенной температуре. После термообработки при температуре свыше 110 °С на воздухе размеры образцов волокнистого материала увеличивались в 1,5-2 раза, соответственно снижалась плотность, образцы полностью теряли гибкость и при испытаниях разрушались. Термообработка при более низкой температуре вплоть до комнатной, приводили к изменению высоты образца в сторону увеличения. Этот эффект наблюдался независимо от способа гомогенизации и формования, высота влажных матов, взятых непосредственно с фильтра, сильно возрастала, причем непредсказуемо, при этом непрогнозируемо изменялась плотность мата. Между тем, разброс по высоте матов достигает от 10 до 50 % от теоретически рассчитанной высоты, исходя из концентрации волокон в пульпе и времени гомогенизации волокнистой пульпы. Для решения проблемы неконтролируемого изменения толщины волокнистого мата, имеющего определенное связующее вещество были проведены исследования влияния различных способов механического воздействия на влажные и сухие волокнистые образцы.

Было проведено исследование воздействий, позволяющих избежать описанного эффекта, и выбрано воздействие, заключающееся в формовании влажного мата давлением путем его холодной прокатки до требуемой толщины с последующей сушкой, при этом расчетную толщину прокатанной сырой заготовки определяют по формуле:

D1= к × D,

где D – расчетная толщина готового волокнистого теплоизоляционного материала, вычисленная исходя из навески волокна и требуемой плотности, D1 – расчетная толщина прокатанной сырой заготовки, а к – эмпирический коэффициент, определяемый для каждого исходного материала в зависимости от свойств исходного волокна.

Влажный мат помещали на металлическую поверхность и воздействовали валком, который прокатывали сначала в поперечном, а потом продольном направлении. На мат воздействовали до достижения им высоты составляющей примерно 0,5 от необходимой рассчитанной высоты мата в 10 мм. После обработки высушенные маты имели требуемую высоту и плотность с разбросом 10-15%. Высушенный после данной обработки мат является готовым образцом гибкого теплоизоляционного уплотнительного материала. В предлагаемом способе в ходе процесса холодной прокатки влажного мата под воздействием давления валков или одного валка происходит смещение массы волокон в направлении прокатки, а также выпрямление изогнутых волокон, в результате чего волокна перераспределяются и переориентируются, занимая более устойчивое положение. Также происходит частичное разрушение упруго изогнутых участков волокон, не поддающихся перераспределению и переориентации.

Использование операции прокатки сырой заготовки до высоты, рассчитанной по предлагаемой формуле, обеспечивает контролируемое стабильное увеличение высоты волокнистого мата до требуемой величины после проведения процесса сушки.

Для волокон, используемых в исследованиях, при высоте волокнистых матов от 5 до 10 мм эмпирический коэффициент равен 0,5 [10].

После прокатки волокнистый мат высушивается в воздушной атмосфере при температуре не выше 100 ºС до постоянства веса. Полученный мат есть готовый теплоизоляционный и уплотнительный материал.

Предложенными способами возможно изготавливать материалы с плотностями от 80 до 300 кг/м3, причем плотность материала влияет на его теплоизоляционные свойства при различных температурах [1]. Гибкость полученного мата в том числе зависит от толщины материала при одинаковой плотности, в целом нижняя граница критического радиуса изгиба выше 70 мм.

Выводы. В ходе работы исследованы процессы получения гибкого волокнистого материала на основе муллитокорундовых волокон с рабочей температурой 1700 °С с плотностью около 100 кг/м3. Установлено, что процесс гомогенизации волокнистой пульпы приводит к уменьшению размера флоккул, при этом меняется отношение l/d волокон, которое определяет такие свойства мата, как плотность, критический радиус изгиба, и в конечном отношении может влиять на теплоизоляционные свойства материала. Для миксерного метода гомогенизации гибкость полученного материала (критический радиус изгиба) 250 мм, при аэрационном способе гомогенизации критический радиус изгиба 140-150 мм. На основании проведенных исследований можно сделать вывод, что материалы с плотностью менее 150-170 кг/м3 будут обладать большей гибкостью и большей прочностью, если изготовлены с использованием способа аэрационной гомогенизации.

В качестве связующего вещества предложена эмульсия поливинилацетата (ПВА), добавляемая непосредственно в пульпу с концентрацией 0,01 г на 1 г волокна.

Для получения одинаковой рассчитанной высоты материалов предложен способ прокатки, при применении которого разнотолщинность готового волокнистого мата не превышает 5 %.

На основании проведенных исследований были отработаны технологические приемы получения гибких волокнистых теплоизоляционных материалов различной плотности и слоистого теплоизоляционного градиентного материала.

Рецензенты:Данилов А.А., д.т.н., профессор, заместитель директора ФБУ "Пензенский ЦСМ", г. Пенза;

Загорулько Ю.А., д.т.н., заведующий лабораторией ФГБУН Институт систем информатики СО РАН, г. Новосибирск.