Можно выделить два основных подхода к решению существующей проблемы. Первый заключается в совершенствовании методов диагностики и регистрации повреждений, развивающихся в процессе эксплуатации газопроводов, второй – в установлении и предотвращении причин образования критических дефектов, приводящих к разрушению газопроводов.

В настоящее время регулярное проведение внутритрубной дефектоскопии является эффективным способом определения технического состояния магистральных газопроводов и предотвращения возможных аварий [2, 5]. Тем не менее, на наш взгляд, интерпретация данных диагностики и формулировка выводов о характере наблюдаемых дефектов может потребовать привлечения дополнительных методов исследования. Таким образом, цель настоящей работы состояла в изучении микроструктуры фрагмента магистрального газопровода, отбракованного по результатам внутритрубной дефектоскопии и последующей инспекции.

Материал и методика исследования

Объектом исследования являлся фрагмент 300´120 мм от прямошовной трубы 1420´16,5 мм из стали 16Г2АФ, отобранный от участка магистрального газопровода, на котором по данным внутритрубной дефектоскопии после 20 лет эксплуатации было выявлено наличие продольных дефектов, на расстоянии около 100 мм от продольного (заводского) сварного шва.

Образцы для исследования отбирались на электроэрозионном станке без использования теплового воздействия. Для подготовки микрошлифов осуществлялась запрессовка образцов в токопроводящий пластик при температуре 180 °С в течение 2,5 мин. Шлифовка проводилась на карбидокремниевой шлифовальной бумаге, а окончательная полировка – на алмазной суспензии с размером фракции ~1 мкм. Для выявления микроструктуры после шлифовки и полировки проводилось травление шлифов в четырехпроцентном растворе азотной кислоты в спирте.

Металлографический анализ осуществлялся на поперечных шлифах с применением оптического микроскопа «Nikon Epiphot 200», а также растрового электронного микроскопа «Jeol JSM-6490LV». Микрорентгеноспектральный анализ локального химического состава неметаллических включений проводился на растровом электронном микроскопе «Jeol JSM-6490LV», оснащенном энергодисперсионным микроанализатором, при ускоряющем напряжении 20 кВ.

Результаты исследования и их обсуждение

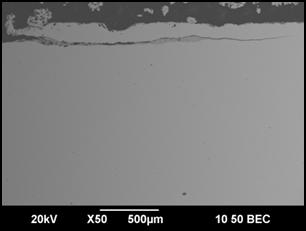

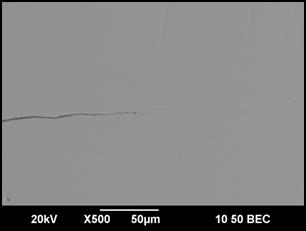

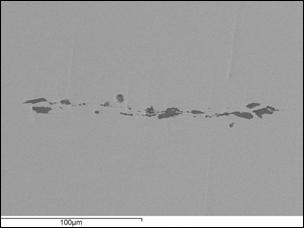

На поперечных шлифах, отобранных от исследуемого фрагмента, были обнаружены дефекты, расположенные под углом менее 45° к поверхности трубы (рис. 1). Вершины дефектов острые, но вторичных трещин вблизи дефектов обнаружено не было.

а

а  б

б

Рис. 1. Поверхностный дефект в поперечной плоскости: а – общий вид дефекта; б – вершина дефекта

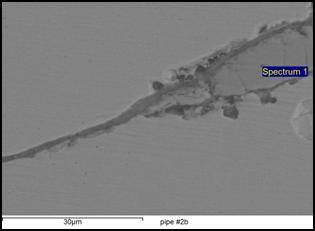

Внутри дефектов наблюдаются инородные включения серого цвета. Методом микрорентгеноспектрального анализа был установлен химический состав этих включений (рис. 2), они представляют собой окалину с незначительным содержанием марганца. Считается [1], что подобные дефекты на поверхности стальных изделий образуются при горячей прокатке заготовок с заусенцами и различными продольными выступами. То есть, наблюдаемые продольные трещины сформировались при прокатке листа, из которого была изготовлена труба, использованная при строительстве газопровода.

Рис. 2. Место контроля химического состава неметаллического включения внутри дефекта (О – 50, Fe – 49, Mn – 1 ат. %)

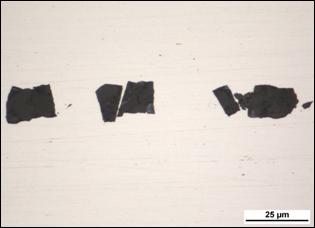

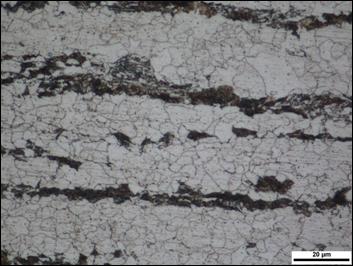

Вблизи внутренней поверхности трубы на расстоянии ~3 мм от края были обнаружены строчки неметаллических включений. На продольных шлифах каждая из них имеет вид фрагментированных кристаллов неправильной формы темно-серого цвета, достигающих ширины 25 мкм, расстояние между включениями сравнимо с их размерами (рис. 3, а).

а

а  б

б

Рис. 3. Неметаллические включения, расположенные вблизи внутренней поверхности трубы: а – продольный шлиф; б – поперечный

На поперечных шлифах строчки имеют линзовидную вытянутую форму (рис. 3, б). По химическому составу наблюдаемые неметаллические включения представляют собой оксид алюминия, содержащий магний, наличие которого свидетельствует об экзогенном характере включений. Вблизи строчек неметаллических включений вторичных трещин не обнаружено.

Микроструктура исследуемой стали представлена чередующимися полосами феррита и перлита (рис. 4).

Рис. 4. Типичная микроструктура исследуемой стали (поперечный шлиф)

Объемная доля феррита составляет 72±2 %, перлита – 28±2 %. Подобная микроструктура является типичной для низколегированных конструкционных сталей, подвергнутых контролируемой прокатке.

Заключение

1. Дефекты, наблюдаемые на поверхности отбракованного фрагмента газопровода, расположены под углом менее 45° к поверхности трубы, вершины дефектов острые, вторичных трещин вблизи них не обнаружено. Внутри дефектов наблюдаются инородные включения серого цвета, которые представляют собой высокотемпературный оксид железа.

2. Вблизи внутренней поверхности фрагмента трубы обнаружены неметаллические включения размером до 25 мкм, представляющие собой комплексные оксиды алюминия, содержащие магний. Вторичных трещин вблизи указанных неметаллических включений не обнаружено.

3. Для исключения регистрации дефектов, не связанных с эксплуатационными повреждениями магистральных газопроводов, возможно, следует усилить входной контроль труб, поставляемых для строительства новых газопроводов и ремонта уже существующих.

4. Для расширения представлений о развитии поврежденности труб российских магистральных газопроводов в процессе эксплуатации окончательные выводы о природе и характере дефектов, зарегистрированных в ходе диагностики, желательно подтверждать металлографическими, а также прочими необходимыми исследованиями, проводимыми в специализированных учреждениях на современном лабораторном оборудовании.

Работа выполнена при частичной финансовой поддержке УрФУ в рамках реализации Программы развития УрФУ для победителей конкурса «Молодые ученые УрФУ».

Рецензенты:Лобанов М.Л., д.т.н., профессор, ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Юдин Ю.В., д.т.н., профессор, ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н. Ельцина», г. Екатеринбург.