Снижение содержания ионов тяжелых металлов в технологических растворах – актуальная задача, частные варианты решения которой были рассмотрены в предыдущих исследованиях [1, 4, 7-10]. Выделение тяжелых металлов из технологических растворов методом цементации рассматривалось в работах [3, 5]. При выяснении основных закономерностей процессов извлечения меди из технологических растворов, полученных при применении метода цианирования, определено, что в технологических растворах УКВ с низким содержанием цианида натрия наиболее вероятно нахождение меди в растворах в виде комплексных ионов [Cu(CN)2]-, [Cu(CN)3]2- [6], для снижения концентрации которых экономически выгодно применение цементационного выделения меди.

Цель исследования

Разработка оптимального режима извлечения меди из технологических растворов УКВ на основе результатов лабораторного эксперимента.

Материал и методы исследования

Объектами исследования являлись модельные растворы, а также реальные технологические растворы УКВ из обеззолоченного пруда, санитарного прудка, шламоотстойника, аварийного пруда.

Методы исследования: потенциометрический метод определения рН, фотометрический метод определения меди в растворах с пикрамин эпсилоном [2], метод аргентометрического титрования для определения цианида натрия и хлорид-ионов.

Экспериментальные исследования проводились в следующих направлениях: сравнительная оценка эффективности извлечения меди из растворов сульфидом натрия и методом цементации; определение оптимальных значений рН извлечения меди; выявление зависимости между количеством введенного цементатора и степенью извлечения меди из технологических растворов; определение оптимального расхода соляной кислоты для подкисления технологических растворов до рН эффективной цементации и расхода реагента NaOH, необходимого для нейтрализации технологических растворов после цементации; установление времени цементации.

Результаты исследования и их обсуждение

Первоначально установили содержание меди, цианида натрия, хлорид-ионов и рН в исходных технологических растворах УКВ (табл. 1).

Таблица 1

Содержание основных компонентов в исходных технологических растворах УКВ

|

Технологический раствор |

Медь, г/дм3 |

Цианид натрия, г/дм3 |

Хлорид-ионы, г/дм3 |

рН |

|

Обеззолоченный пруд |

2,772 |

4,760 |

0,511 |

12,635 |

|

Санитарный прудок |

0,090 |

0,147 |

0,144 |

10,350 |

|

Шламоотстойник |

0,951 |

0,804 |

2,588 |

9,138 |

|

Аварийный пруд |

0,521 |

0,961 |

0,360 |

11,512 |

Оценку эффективности извлечения меди из растворов при различных значениях рН, используя реагент-осадитель Na2S, проводили с использованием модельных растворов, содержащих 2,350 г/дм3 меди, 1,350 г/дм3 железа, 0,023 г/дм3 золота, 5,304 г/дм3 NaCN с исходным значением рН 13,294. Полученные результаты приведены в табл. 2.

Таблица 2

Зависимость степени извлечения меди реагентом Na2S от величины рН

|

рН раствора |

Остаточное содержание меди в растворе, г/дм3 |

Степень извлечения меди из раствора, % |

|

1,030 |

1,292 |

45,02 |

|

2,029 |

1,763 |

24,90 |

|

3,064 |

2,024 |

13,87 |

|

3,883 |

2,057 |

12,47 |

|

4,724 |

2,085 |

11,28 |

|

5,982 |

2,050 |

12,77 |

|

6,568 |

2,151 |

8,51 |

|

8,063 |

2,176 |

7,40 |

Исходя из полученных результатов, был сделан вывод о том, что применение раствора сульфида натрия для удаления меди из растворов не позволяет достигнуть высокой степени извлечения меди: максимальное извлечение меди не превышает 45,02 % (при рН 1,03). Остаточное содержание цианида натрия при этом значении рН составило 0,031 г/дм3.

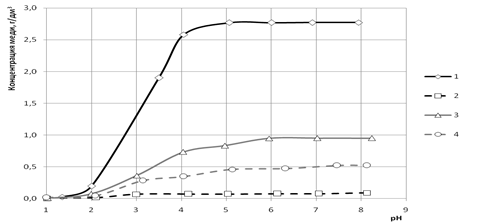

В дальнейшем изучалось цементационное извлечение меди. Цементацию меди из растворов проводили, используя железо марки CMS. Первоначально определяли оптимальное значение рН, при котором достигается максимальное извлечение меди из технологических растворов. Результаты проведенного эксперимента, представленные на рис. 1, свидетельствуют о том, что высокоэффективная цементация всех технологических растворов наблюдается при значениях рН, примерно равных 1,0. Максимальная степень извлечения меди в цементат находится в интервале от 96,74 % (из технологического раствора аварийного пруда) до 99,50 % (из технологического раствора шламоотстойника).

Рис. 1. Зависимость остаточного содержания меди в технологических растворах УКВ после проведения цементации от величины рН цементации:1 – обеззолоченный пруд;

2 – санитарный прудок; 3 – шламоотстойник; 4 – аварийный пруд

Был определен расход 35,2 %-ного раствора соляной кислоты, необходимой для подкисления технологических растворов до рН эффективной цементации, он составил от 4,1 дм3 на 1 м3 обрабатываемого раствора (санитарный прудок) до 19,0 дм3 на 1 м3 обрабатываемого раствора (обеззолоченный пруд).

С целью определения оптимального расхода цементатора выявили зависимость между количеством введенного железа-цементатора и степенью извлечения меди из технологических растворов, меняя массу железа, добавленного в одинаковые объемы технологических растворов из обеззолоченного пруда, подкисленных до рН 1,068. Молярные соотношения между исходным количеством меди в технологическом растворе и количеством введенного цементатора варьировали в интервале от 2,86:1,00 до 1,00:2,60. Определено, что остаточное содержание меди минимально, а степень извлечения меди достигает 99,10–99,17 % при молярном отношении υ(Cu):υ(Fe) = 1,00:1,88. Оптимальный расход железа марки CMS для извлечения в цементат меди из технологических растворов обеззолоченного пруда составляет 4,59 кг/м3. Однако уже при соотношении υ(Cu):υ(Fe) = 1,00:1,00 извлечение меди протекает достаточно эффективно (около 97 % меди извлекается в цементат), в этом случае расход железа – 2,44 кг на 1 м3 обрабатываемого раствора.

Изучили состав технологических растворов после цементации. Содержание цианида натрия в условиях проведения эффективной цементации снижается, по сравнению с исходными щелочными растворами, в 1,86-24,6 раз для различных технологических растворов, что можно объяснить активным восстановлением и выделением циановодорода в сильнокислой среде. Содержание хлорид-ионов во всех технологических растворах после цементации увеличилось, т.к. их подкисление до оптимального значения рН проводили соляной кислотой.

Проведенный эксперимент по определению оптимального времени цементации при постоянном перемешивании привел к выводу, что достаточно высокое извлечение меди в цементат наблюдается уже после 10 минут процесса.

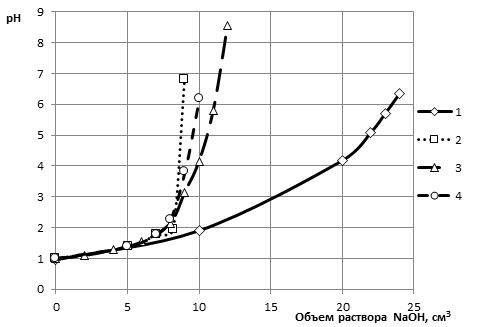

Результаты эксперимента по определению оптимального расхода реагента-нейтра-лизатора (20 %-ного раствора NaOH) подкисленных отстоявшихся растворов после цементации приведены на рис. 2.

Рис. 2. Определение объема 20% (масс. %) раствора NaOH, необходимого для нейтрализации кислых технологических растворов: 1 – обеззолоченный пруд;

2 – санитарный прудок; 3 – шламоотстойник; 4 – аварийный пруд

Полученные результаты, пересчитанные на сухой реагент, свидетельствуют о том, что для достижения рН 5,0-6,0 необходимо добавление следующих количеств щелочи: 9,2 кг на 1м3 кислого раствора из обеззолоченного пруда, 3,55 кг на 1м3 кислого раствора из санитарного прудка, 4,4 кг на 1м3 кислого раствора из шламоотстойника, 4,0 кг на 1м3 кислого раствора из аварийного пруда.

Выводы

На основании результатов проведенного экспериментального исследования можно сделать однозначный вывод о значительно более эффективном извлечении меди из технологических растворов УКВ методом цементации в сравнении с применением сульфида натрия: при проведении осаждения сульфидом натрия в растворах остается 54,98 % меди, при проведении цементации, как правило, меньше 1 %.

Выделение меди из технологических растворов максимально в сильнокислой среде (рН≈1,0) и при проведении цементации, и при осаждении сульфидом натрия.

Оптимальный режим извлечения меди из технологических растворов УКВ методом цементации включает:

-

подкисление исходных растворов соляной кислотой до оптимального рН цементации (расход 35,2%-ной соляной кислоты, необходимой для подкисления каждого технологического раствора до рН эффективной цементации, определяется из таблиц, составленных по результатам эксперимента);

-

использование железа-цементатора CMS в молярном соотношении с медью, находящейся в растворе, в интервале υ(Fe) : υ(Cu) = 1,00:1,00 ÷ 1,88:1,00;

-

проведение цементации при постоянном перемешивании в течение 10 минут;

-

подщелачивание осветленных после цементации растворов сухим NaOH, расход которого, необходимый для полной нейтрализации растворов, составляет: 9,2 кг на 1м3 кислого раствора из оббеззолоченного пруда, 3,55 кг на 1м3 кислого раствора из санитарного прудка, 4,4 кг на 1м3 кислого раствора из шламоотстойника, 4,0 кг на 1м3 кислого раствора из аварийного пруда.

Рецензенты:

Стеблянко В.Л., д.т.н., профессор, профессор кафедры химии ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Бигеев В.А., д.т.н., профессор, директор института металлургии, машиностроения и материалообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.