Утилизация продуктов переработки отходов синтетических каучуков предполагает применение в процессе изготовления ресурсосберегающих композиций из многокомпонентного вторичного сырья, связующих веществ и модифицирующих добавок, которые имеют свои установленные физико-химические показатели и сертификаты качества [3]. Качественным показателем разрабатываемого материала из ОСКУ является его долговечность и прочность, что позволяет использовать изоляционный материал по новому предназначению – в основании полигона для размещения твердых бытовых отходов [2, 3].

В настоящее время, синтетические каучуки используются при изготовлении каучук содержащих материалов и изделий: уплотнений (звукоизоляции, гидроизоляции, шумоизоляции, электроизоляции), твёрдого топлива для космической отрасли, покрышек (авиационных, автомобильных) и других изделий промышленного и хозяйственно-бытового предназначения.

В настоящей статье предложены для рассмотрения следующие виды ОСКУ, образуемые в результате осуществления хозяйственной деятельности (организациями и населением) на урбанизированных территориях – это резиновые изделия, потерявшие потребительские свойства и покрышки отработанные.

Экспериментальным путем установлены физико-технические свойства продуктов переработки ОСКУ: потери массы ОСКУ после механического измельчения составили: покрышек отработанных – 10-12 %, резиновых изделий незагрязнённых – 9-11 %. Продукты переработки указанных отходов имеют в основном «многогранные» формы.

Предлагаемый к изготовлению по новой технологии изоляционный материал из продуктов переработки ОСКУ должен обладать установленным набором свойств: экологической безопасностью применения, высокой устойчивостью к воздействию атмосферных осадков, прочностью, длительным сроком эксплуатации и эстетичностью [1, 3].

Производственные операции технологического процесса изготовления изоляционных материалов состоят из следующих стадий:

1) подготовка ОСКУ к процессу утилизации;

2) выгрузка одного или нескольких видов (типов) отходов синтетических каучуков в бункер;

3) механическое дробление (измельчение) ОСКУ, с получением базовых и сопутствующих компонентов;

4) выкладка в формы базовых компонентов ОСКУ;

5) прессование при выявленных параметрах (времени, температуры и давлении);

6) обрезка и упаковка изоляционных материалов из продуктов переработки ОСКУ.

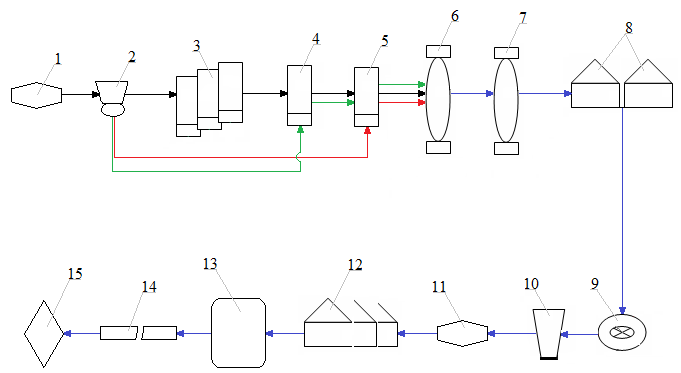

Описание технологической линии по изготовлению изоляционных материалов из отходов синтетических каучуков представлено на рис. 1.

Подбор технологического и вспомогательного оборудования осуществлялся исходя из литературных источников и результатов производственной апробации.

Рис. 1. Технологическая схема линии по изготовлению изоляционных материалов из ОСКУ: 1 – участок подготовки; 2 – бункер загрузки; 3 – ножевая многокаскадная дробилка; 4 – молотковая дробилка; 5 – тонкодисперсный измельчитель; 6 – гравитационный сепаратор; 7 – магнитный сепаратор; 8 – резервуар-накопитель для сопутствующих компонентов; 9 – вибросито; 10 – фасовочный бункер; 11 – участок подготовки связующих; 12 – система миксеров и укладки базовых компонентов; 13 – участок спекания; 14 – участок разреза; 15 – участок выхода материала

На участке подготовки (1) ОСКУ осуществляется их очищение от посторонних включений (мусора, масел, красок и т.д.) при помощи мини мойки. Посторонние включения размещаются в герметичные контейнеры, ёмкостью от 0,75 до 1,5 м3, в зависимости от вида включений, для последующей утилизации или временного накопления. Далее на специальной площадке отходы синтетических каучуков сортируются по типам, виду и размерному ряду. Затем, после подготовительного периода отходы синтетических каучуков выгружаются в бункер загрузки (2), ёмкостью 7 м3. После выгрузки ОСКУ поступают в установку предварительного механического измельчения – многокаскадную ножевую дробилку (3), в которой происходит последовательное размельчение до кусков размером 110х70х20 мм. Рекомендуемая авторами мощность дробилки составляет 28 кВт. Предварительно размельчённые ОСКУ направляются в молотковую дробилку (4), где происходит их доизмельчение до наиболее меньших (номинальных) размеров 15х25 мм. Мощность дробилки составляет 5 кВт.

При измельчении (дроблении) обрабатываемая в молотковой дробилке масса разделяется на следующие базовые компоненты: резину, текстиль, металлолом и другие сопутствующие компоненты [2, 4]. Далее более крупные фракции ОСКУ подаются в тонкодисперсный измельчитель (5). Рекомендуемая мощность измельчителя составляет 5 кВт. На указанной стадии обработки осуществляется параллельное разделение остатков сопутствующих компонентов (пластика, металла, текстиля и кожи) при помощи гравитационного сепаратора (6), с различным процентным соотношением компонентов по выходу, исходя из видов и типов отходов синтетических каучуков. Мощность гравитационного сепаратора составляет 1,5 кВт. Затем металлические элементы отделяются при помощи магнитного сепаратора (7). Полученные сопутствующие компоненты удаляются в резервуар-накопитель (8). Между тем, очищенный каучуковый порошок подаётся на вибросито (9) для разделения на фракции – базовые компоненты продуктов переработки отходов синтетических каучуков (резиновая крошка фр. 0,5…1,2 мм; фр. 1,2 …2,2 мм и фр. 2,2…3,2 мм, отправляемые в фасовочный бункер (10). Авторами не проводились исследования размерного ряда пластика, кожи, текстиля и других сопутствующих компонентов. Далее сопутствующие компоненты отправляются в герметичные контейнера временного накопления, в ёмкости по 0,75 м3 [3].

Полученная масса продуктов из отходов синтетических каучуков после переработки разбивается на полезные и бесполезные фракции.

В результате механического измельчения (дробления), получается выход продуктов переработки (полезных и бесполезных) ОСКУ в следующих соотношениях: резинового порошка (60-70 масс.%); металлолома (20-30 масс.%) и сопутствующих компонентов (10-20 масс.%), в зависимости от утилизируемых видов отходов синтетических каучуков. Установлено, что выход бесполезных продуктов после измельчения ОСКУ будет зависеть от энергоёмкости и степени переработки, т.е., чем меньше будет энергоёмкость и степень переработки, тем больше будет выход бесполезных продуктов.

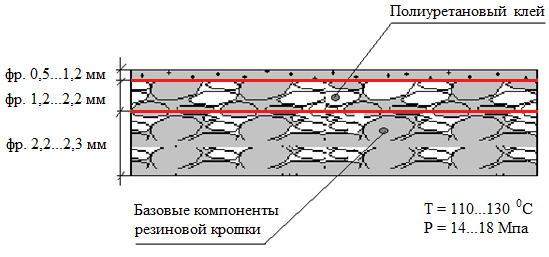

Процесс утилизации продолжается на участке подготовки связующих (11), где ведётся работа по розливу и дозировке экологически безопасного полиуретанового клея (связующего) в системе миксеров и укладки базовых компонентов каучук содержащей (резиновой) крошки (12). Здесь происходит открытое (без применения давления и температуры) перемешивание базовых компонентов до состояния номинального распределения связующего по удельной поверхности каждой крошки (в течение 10-15 мин.) [3]. Предлагаемый авторами изоляционный материал из ОСКУ состоит из трёх слоев общей толщиной от 20 до 150 мм в зависимости от его предназначения. Первый, второй и третий слой изоляционного материала состоят из прессованных базовых компонентов резиновой крошки из ОСКУ фр. 2,2…3,2 мм, фр. 1,2…2,2 мм и фр. 0,5…1,2 мм соответственно, рис. 2.

Рис. 2. Внешний вид строения изоляционного материала

Затем на участке спекания (13) осуществляется совместное прессование вышеуказанных базовых компонентов, при экспериментально установленных: температуре 110 -130 °С (на протяжении 7-9 мин.) и давлении 14..18 Мпа. В качестве пресса используется вальцовая установка усилием 20000 кН/м2 [6]. Далее, на участке разреза (14) осуществляется разрез формовочных материалов «друг от друга» при помощи резака. Размеры получаемого материала будут зависеть от способов формования. Рекомендуемые авторами размеры, для удобства монтажа и транспортировки составляют 1,2 х 1,2 м. Затем на участке выхода полотна (15) осуществляются работы по упаковке и отгрузке материала при помощи гидравлического манипулятора на специальные стеллажи.

Используя различные режимы формования, установлены оптимальные технологические параметры изготовления изоляционного материала из ОСКУ: температура прессования Т = 130 0С, давление прессования Р = 18 Мпа, концентрация связующего Ксв = 27 %, время формования материала Ʈ = 9 мин. Расход базовых компонентов на 1 м2 для приготовления одного материала (толщиной 40 мм) при заданных условиях составит: 5,1 кг базовых компонентов из ОСКУ и 1,34 кг полиуретанового клея (связующего). Основным сырьевым базовым компонентом предложенного (изоляционного) материала из отходов синтетических каучуков является каучук содержащая крошка различных фракций. В качестве связующего для базовых компонентов каучук содержащей крошки из отходов синтетических каучуков, предлагается полиуретановый клей марки TOP-UR-E-PVC [2, 5].

Таким образом, проведён комплексный анализ способов утилизации отходов синтетических каучуков и в результате предложена технология их утилизации посредством переработки в изоляционные материалы с использованием полиуретановых связующих веществ. Выбраны рациональные технологические параметры изготовления изоляционных материалов. Предложенный изоляционный материал рекомендуется в качестве основного слоя для полигона ТБО в виде противофильтрационного экрана.

Рецензенты:

Рыжаков В.В., д.т.н., профессор, заведующий кафедрой «Техническое управление качеством», Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Пензенский государственный технологический университет», г. Пенза;

Михеев М.Ю., д.т.н., профессор, заведующий кафедрой «Информационные технологии и системы», Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Пензенский государственный технологический университет», г. Пенза.