Керамические облицовочные материалы находят все более широкое применение в строительстве, формируя при этом современный внешний и внутренний облик зданий, сооружений и помещений. К их числу относятся керамические плитки, которые должны обладать хорошими физико-механическими свойствами и возможностью изготовления отечественными производителями с использованием местной сырьевой базы.

Получение керамического облицовочного материала связано с задачей уменьшения усадки, что дает возможность производства крупноразмерных плит. Не менее важным является увеличение прочностных характеристик изделий и снижение температуры их обжига. Данные задачи решаются в керамическом производстве с использованием непластичных видов сырья. Наиболее эффективен для этих целей является волластонит (CaSi2O3), используемый во многих отраслях промышленности, но для строительной отрасли он является дорогостоящим сырьем.

В нашем случае функции волластонита может заменить диопсид (CaMg Si2O6), являющийся основным минералом в диопсидовом сырье [1,2,3] .

Ранее проведенными исследованиями была установлена возможность получения облицовочной керамической плитки пластическим формованием с использованием диопсидового сырья [4,5,6].

Цель исследования. Целью данной работы является получение малоусадочного керамического материала полусухим прессованием на основе композиций диопсида, глины и натрий-силикатного стекла.

Материалы исследования. Диопсид – минерал пироксеновой группы силикатов, крайний член изоморфного ряда CaMg [Si2O6] - CaFe [Si2O6] (диопсид-геденбергит). Он образует твердые растворы с волластонитом.

Диопсидовый концентрат представляет собой продукт обогащения Бурутуйского месторождения Слюдянской группы Южного Прибайкалья. Содержание диопсида в продукте достигает 80%. К основным примесным минералам относится кварц. Цвет диопсида светло-желтый. В наших исследованиях использовался концентрат дисперсностью -150 микрон.

Компановская глина относится к классу тугоплавкого сырья. Она вводилась в составы для увеличения пластичности при формовании изделий.

Силикат натрия, в виде жидкого стекла (величина силикатного модуля соответствует 3), использовался как технологическая связка при формовании изделий и как компонент активизирующий спекание керамических масс.

Методы исследования. Для изучения свойств сырья, поведения разработанных составов керамических масс в процессе обжига, структуры образцов и их свойств использовались химический, рентгеноструктурный, микроскопический и физико-химические методы определения прочности, усадки, водовоглощения и морозостойкости в соответствии с требованиями ГОСТов.

Результаты исследования и их обсуждение. Для решения поставленных задач у исходного сырья был определен химический состав, который представлен в табл.1.

Таблица 1

Химический состав сырья

|

Массовая доля, % |

|||||||

|

Диопсидовый концентрат |

|||||||

|

SiO2 |

TiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Na2O |

K2O |

|

54,41 |

0,01 |

1,2 |

0,65 |

26,21 |

17,31 |

0,17 |

0,04 |

|

Глина Компановская |

|||||||

|

73,16 |

0,6 |

21,31 |

1,40 |

0,51 |

1,01 |

- |

2,01 |

|

Растворимое натрий-силикатное стекло |

|||||||

|

74,7 |

- |

- |

- |

- |

- |

25,3 |

- |

Компонентный состав керамических масс приведен в табл.2.

Таблица 2

Компонентный состав керамических масс, %

|

Компонент |

Обозначение массы |

|||

|

1 |

2 |

3 |

4 |

|

|

Диопсидовый концентрат |

75 |

80 |

80 |

85 |

|

Компановская глина |

10 |

10 |

5 |

- |

|

Растворимое натрий-силикатное стекло |

15 |

10 |

15 |

15 |

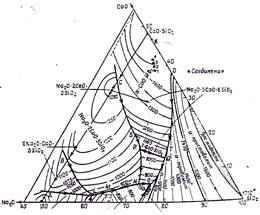

Анализ поведения масс в системе Na2O-CaO-SiO2 при пересчете MgO на СаО показал, что точки составов, содержащих диопсид и натрий-силикатное стекло, находятся в поле кристаллизации волластонита (рис. 1).

Рис. 1. Диаграмма системы Na2O-CaO-SiO2

1, 2, 3, 4 - точки составов масс

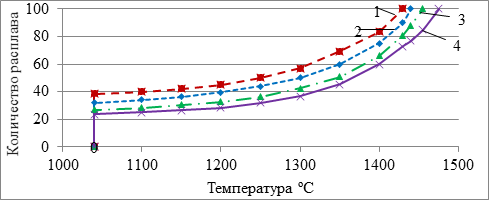

На основании диаграммы состояния Na2O-CaO-SiO2, построены кривые плавкости (рис. 2).

Рис. 2. Кривые плавкости керамических масс

1, 2, 3, 4 – составы масс (табл.2)

Из кривых плавкости видно, что с увеличением содержания диопсида и глины в массах нарастание расплава смещается в области более высоких температур (рис. 2). Наличие жидкой фазы, образующейся при температуре 1050°С, создает предпосылки для хорошего спекания керамического черепка. При этом наблюдается медленное нарастание расплава до 1200°С, что предполагает широкий интервал спекания керамического материала.

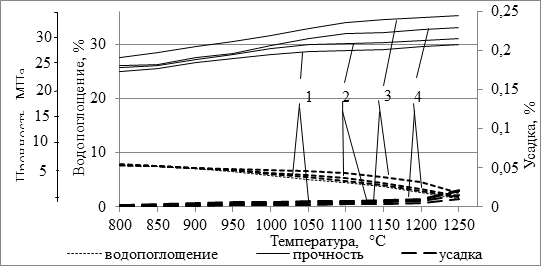

Для проведения исследований из рассматриваемых составов готовились пресс-порошки с влажностью 10%, из которых полусухим способом прессовались образцы при удельном давлении 20 МПа. Обжиг производился в электрической муфельной печи при температурах 800-1250°С. После обжига у образцов определялись усадка, водопоглощение, прочность при сжатии и изгибе, морозостойкость (рис. 3, табл.3). Прочность при сжатии отпрессованной плитки составила в среднем 12-13МПа. Высокая прочность сырца наблюдается за счет введения в составы масс жидкого стекла.

Как видно из кривых изменения усадки при обжиге образцов до 1250°С, она не превышает 0,01% и тем меньше, чем больше в массе содержания диопсидового концентрата. Скорость усадки увеличивается при температуре 1200°С. Введение в составы 1, 2, 3 компановской глины повышает усадку, но незначительно. При температуре обжига 1000-1100°С усадка керамических масс находится в пределах от 0,004% до 0,006%. Из рис. 3 видно, что до температуры 1200°С усадка не превышает 0,01%.

Сравнительный анализ изменения водопоглощения прессованных образцов после обжига показывает, что начиная с 800°С в основном идет процесс твердофазового спекания, который продолжается до 1100°С. С 1100°С до 1200°С спекание идет в присутствии жидкой фазы, количество которой возрастает с 1200°С до 1250°С, что способствует быстрому снижению водопоглощения и росту усадки. Для составов 1, 2, 3, 4 водопоглощение при температуре 1000°С составляет 5,84%, 6,3%, 6,78% и 5,99% соответственно, при температуре 1100°С – 4,41%, 5,3%, 6,16% и 4,79%.

Рис. 3. Изменение физико-механических свойств разных составов в зависимости от температуры обжига

1, 2, 3, 4 – составы масс (табл.2)

Процесс спекания обеспечивает увеличение физико-механических свойств образцов (рис. 3). С повышением содержания диопсида в составах прочность при сжатии возрастает и при температуре 1000°С для разных составов лежит в пределах от 28,07 МПа до 32,91 МПа, а при температуре 1100°С – от 28,75 МПа до 34,48 МПа.

Для двухкомпонентного состава 4 изменение значений водопоглощения в зависимости от температуры обжига лежат между значениями составов 1 и 2, а по показателям прочности между значениями для составов 2 и 3.

Наилучшие показатели прочности отмечаются у образцов состава 3, содержащего 80% диопсида, 15% натрий-силикатного стекла, 5% компановской глины. Они при температуре 1000°С составляют 32,91 МПа, 1050°С – 33,5 МПа и при 1250°С – 35 МПа.

Физико-механические свойства образцов разных составов, обожженных при температурах 1000°С и 1100°С приведены в табл.3.

Таблица 3

Физико-химические свойства керамических масс

|

Показатель |

Состав 1 |

Состав 2 |

Состав 3 |

Состав 4 |

ГОСТ |

||||

|

Температура обжига, 0С |

1000 |

1100 |

1000 |

1100 |

1000 |

1100 |

1000 |

1100 |

|

|

Усадка, % |

0,005 |

0,006 |

0,004 |

0,005 |

0,003 |

0,004 |

0,006 |

0,008 |

не нормируется |

|

Водопоглощение, % |

5,84 |

4,41 |

6,3 |

5,3 |

6,78 |

6,16 |

5,99 |

4,79 |

не менее 2 не более 9 |

|

Прочность при сжатии, МПа |

28,07 |

28,75 |

29,22 |

30,02 |

32,91 |

34,48 |

29,77 |

31,99 |

не нормируется |

|

Морозостойкость, циклы |

>50 |

>50 |

>50 |

>50 |

>50 |

>50 |

>50 |

>50 |

не менее 40 |

|

Прочность на изгиб, МПа |

15,86 |

16,00 |

15,96 |

16,01 |

16,18 |

16,68 |

16,03 |

16,09 |

16 |

Микроскопические исследования изображения сколов образцов (рис. 4) показали, что структура однородная, поры разной конфигурации от округлой, продолговатой до неправильной формы, и занимают около 30% площади шлифа. Стенки пор образованы однородной стеклофазой с незначительной межзерновой пористостью. Микрофотография шлифа образца состава 3 приведена на рис. 4.

Рис. 4. Микрофотография шлифа образца состава 3:

температура обжига 1100°С, увеличение x50

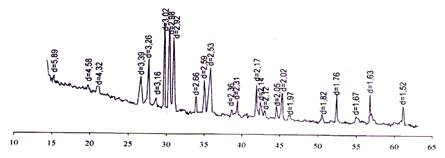

Рентгенофазовый анализ показал наличие в образцах преимущественно диопсида. Силикат натрия плавится, взаимодействуя с продуктами разложения глины и обеспечивает жидкую фазу, которая пронизывается кристаллами диопсида, что обеспечивает высокие прочностные свойства при низкой усадке. Рентгенограмма образца состава 3, обожженного при 1100°С приведена на рис. 5, где преимущественно просматриваются аналитические линии диопсида (d=4.32, 3.39, 3.26, 3.02, 2.98, 2.92, 2.59, 2.53, 1.76, 1.63).

Рис. 5. Рентгенограмма керамической массы 3

Таким образом, керамическая плитка, изготовленная полусухим прессованием из составов на основе диопсида с размером частиц -150 микрон с добавлением 5-10% глинистого сырья и 10-15% натрий-силикатного сырья имеет широкий интервал спекания (1000°С-1250°С), не дает усадки при обжиге (0,01%) обладает высокой прочностью на изгиб и необходимым водопоглощением. При этом оптимальная температура обжига лежит в пределах 1000°С -1150°С.

Полученные физико-механические показатели исследуемых составов керамических масс могут быть использованы для изготовления крупноразмерных плит.

Рецензенты:

Назиров Р.А., д.т.н., профессор, зам.директора по науке и международному сотрудничеству Сибирского федерального университета, г. Красноярск;

Емельянов Р.Т., д.т.н., профессор, зав. кафедрой «Инженерных систем, зданий и сооружений», инженерно-строительный институт, Сибирский федеральный университет, г. Красноярск.