Серные композиционные материалы относятся к специальным видам композиционных материалов, при изготовлении которых в качестве вяжущего используются сера или серосодержащие отходы. Получают серные композиты путём смешения расплавленной серы с наполнителем, заполнителями и специальными добавками.

К положительным свойствам таких композитов относятся: технологичность смесей; быстрый набор прочности, связанный только с периодом остывания и кристаллизации серы; достаточно высокая прочность; стойкость к действию агрессивных сред; низкое водопоглощение, а отсюда высокая морозо- и водостойкость. Следовательно, серные композиционные материалы целесообразно использовать для изготовления изделий и конструкций, в период эксплуатации которых предъявляются повышенные требования по стойкости в агрессивных средах, морозо- и атмосферостойкости, проницаемости.

В работе [1, 2] показана эффективность использования аппретирования для повышения коррозионной стойкости серных композитов на химически активных наполнителях, в частности на кварцевой муке. Серные композиционные материалы с аппретированными наполнителями являются гетерогенными дисперсными системами, состоящими из упругоэластичной матрицы определённой толщины, в которой располагаются частицы наполнителя, окружённые слоем вулканизата, связанного с матрицей по поверхности раздела.

Как известно, большинство эксплуатационных свойств серных композитов зависят от величины внутренних напряжений, возникающих при кристаллизации серы. На неоднородность полей напряжения и их величину существенное влияние оказывают различия в коэффициентах линейного температурного расширения, модулей упругости, теплофизических свойств компонентов, а также толщина слоя серного вяжущего h и вулканизата h* и разница в удлинениях зерна наполнителя и вулканизата Δε*, вулканизата и серы Δε. Эти напряжения, суммируясь с эксплуатационными воздействиями и нагрузками, являются причиной структурных дефектов и снижения качества материала.

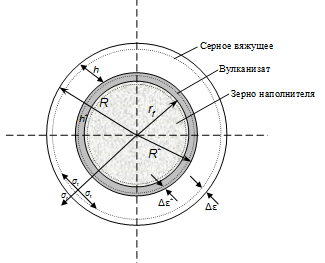

Для расчёта величины внутренних напряжений и установления влияния различных рецептурно-технологических факторов на напряжённое состояние композиционных материалов целесообразно применение структурных моделей [3…5]. В данной работе структурная модель серного композита состоит из двух контактирующих слоев (внутреннего – вулканизата и внешнего – серы), последовательно окружающих зерно наполнителя (рис. 1). Геометрические размеры компонентов модели определяются рецептурой композита: в качестве наполнителя использована кварцевая мука с удельной поверхностью 180, 300 и 420 м2/кг; вулканизат получали серной вулканизацией синтетического каучука марки СКДН-Н (стереорегулярный полибутадиен с молярной массой 1500…3000 г/моль, плотностью 890 кг/м3 и вязкостью 1,5 Па∙с). Каучук вводили в количестве 0,2, 0,6 и 1,0 % от массы серы (табл. 1). Серные композиты изготавливали по следующей технологии. Для равномерного распределения аппретирующего материала на поверхности частиц наполнителя предварительно готовили 10 %-ти, 30 %-ти и 50 %-ные растворы каучука в растворителе, в качестве которого выступал керосин. Рассчитанное количество указанного раствора вводили в наполнитель и тщательно растирали в течение 10…15 минут. Обработанный аппретом наполнитель при непрерывном перемешивании вводили в расплав серы, нагретый до температуры 160 °С. Смесь подвергали температурной выдержки 2…3 часа, затем расплав заливали в предварительно подготовленные и нагретые металлические формы. После охлаждения в течение часа формы подвергали распалубке.

Рис. 1. Структурная модель серного композиционного материала на аппретированном наполнителе:

R – радиус модели; R* – радиус частицы наполнителя, окруженного слоем вулканизата; rf –радиус частицы наполнителя; h – толщина слоя серного вяжущего; h* – толщина слоя вулканизата; σr, σt – напряжения в радиальном и тангенциальном направлениях; Δε* и De – относительные деформации вулканизата и оболочки серы

Таблица 1

Толщина слоя аппрета

|

Вещество |

Удельная поверхность наполнителя, Sуд, м2/кг |

Толщина слоя (нм) при концентрации каучука, % от массы серы |

|||

|

0,2 |

0,6 |

1,0 |

|||

|

1 |

2 |

3 |

4 |

5 |

|

|

10 %-ный раствор каучука СКДН-Н в керосине |

180 |

|

– |

– |

|

|

300 |

|

– |

– |

||

|

420 |

|

– |

– |

||

|

То же, 30 %-ный раствор |

180 |

– |

|

– |

|

|

300 |

– |

|

– |

||

|

420 |

– |

|

– |

||

|

То же, 50 %-ный раствор |

180 |

– |

– |

|

|

|

|

300 |

– |

– |

|

|

|

420 |

– |

– |

|

||

Примечания: в числителе указана толщина раствора аппрета, в знаменателе – толщина каучука.

В серных материалах внутренние напряжения возникают в результате некомпенсированной термической усадки вяжущего. При охлаждении происходит значительное уменьшение геометрических размеров зерна наполнителя и оболочки серы. Величины термической усадки этих компонентов различны и их косвенно можно оценить по рассчитанному коэффициенту плотности (табл. 2).

Таблица 2

Коэффициенты изменения средней плотности компонентов серных композитов при переходе от Тр до То

|

Компонент |

Средняя плотность, кг/м3 |

|

|

|

Температура, оС |

|||

|

20 |

160 |

|

|

|

Сера |

2070 |

1770 |

0,855 |

|

Кварцевая мука |

2650 |

2643 |

0,998 |

|

Вулканизат |

1200 |

890 |

0,742 |

Примечание. ![]() – коэффициент изменения средней плотности компонентов материала при переходе от

– коэффициент изменения средней плотности компонентов материала при переходе от ![]() до

до ![]() , равный

, равный ![]() .

.

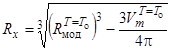

Величина некомпенсированной усадки оболочки серы De вычисляется по формуле:

![]() , (1)

, (1)

где ![]() - радиус модели;

- радиус модели; ![]() - радиус зерна;

- радиус зерна; ![]() - местоположение поверхности контакта оболочки матрицы с зерном при гипотетической свободной термоусадке.

- местоположение поверхности контакта оболочки матрицы с зерном при гипотетической свободной термоусадке.

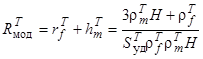

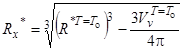

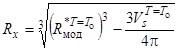

Радиус модели зависит от Т и равен:

, (2)

, (2)

где ![]() - радиус модели;

- радиус модели; ![]() - радиус частицы наполнителя;

- радиус частицы наполнителя; ![]() - толщина слоя серы;

- толщина слоя серы; ![]() ,

,![]() - соответственно, средние плотности наполнителя и серы; Н - массовая степень наполнения материала;

- соответственно, средние плотности наполнителя и серы; Н - массовая степень наполнения материала; ![]() - удельная поверхность наполнителя.

- удельная поверхность наполнителя.

При охлаждении серного композита происходит уменьшение объёмов, занимаемых оболочкой и зерном наполнителя, следовательно, и уменьшение радиуса модели в целом.

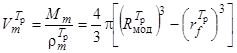

При температуре изготовления серного материала ![]() , объём оболочки будет равен:

, объём оболочки будет равен:

,

,

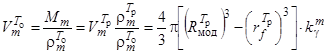

а при температуре окружающей среды ![]() :

:

,

,

где ![]() = const - масса оболочки серы;

= const - масса оболочки серы; ![]() ,

, ![]() – объём оболочки серы при температуре

– объём оболочки серы при температуре ![]() и

и ![]() , соответственно;

, соответственно; ![]() - коэффициент изменения средней плотности

- коэффициент изменения средней плотности ![]() материала матрицы при переходе от

материала матрицы при переходе от ![]() до

до ![]() .

.

При условии свободной термической усадки оболочки серы местоположение поверхности контакта ![]() при температуре

при температуре ![]() будет равно:

будет равно:

=

= ,

,

где ![]() - радиус структурной модели при температуре

- радиус структурной модели при температуре ![]() ;

; ![]() - объём оболочки серы.

- объём оболочки серы.

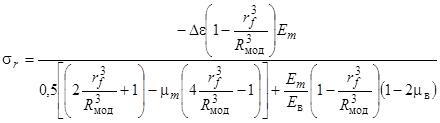

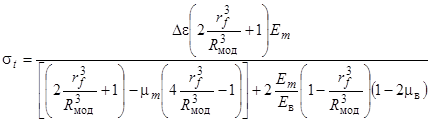

Вычисление значений внутренних напряжений производится по формулам [5]:

- напряжения в радиальном направлении

;

;

- напряжения в тангенциальном направлении

,

,

где ![]() ,

,![]() – соответственно, модули упругости серы и наполнителя;

– соответственно, модули упругости серы и наполнителя; ![]() ,

, ![]() – коэффициент Пуассона серы и наполнителя.

– коэффициент Пуассона серы и наполнителя.

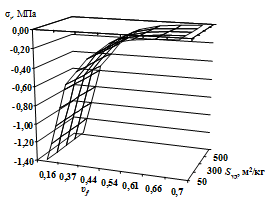

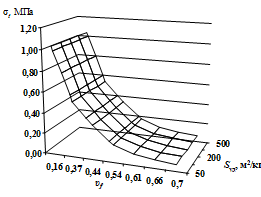

По представленному алгоритму расчёта на базе Пензенского ГУАС разработана компьютерная программа, позволяющая провести анализ влияния различных рецептурно-технологических факторов на внутренние напряжения двухкомпонентных систем «сера – кварцевый наполнитель». Результаты численного моделирования представлены на рис. 2.

a)

a)

б)

б)

Рис. 2. Зависимость величин внутренних напряжений от степени наполнения и удельной поверхности наполнителя:

а) внутренние напряжения в радиальном направлении;

б) тоже в тангенциальном направлении

Анализ рис. 2 показывает, что увеличение объёмной доли наполнителя ведёт к значительному снижению величины внутренних напряжений, как в радиальном, так и тангенциальном направлениях. Так, при объёмной степени наполнения uf=0,16 величина внутренних напряжений в радиальном направлении составляет 1,38 МПа, в тангенциальном – 1,04 МПа; при объёмной степени наполнения uf=0,70 внутренние напряжения в радиальном направлении составляют 0,02 МПа, в тангенциальном – 0,07 МПа. Из рис. 2 также можно сделать вывод, что увеличение удельной поверхности наполнителя практически не влияет на величину внутренних напряжений (последнее подтверждается результатами аналитического расчёта).

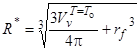

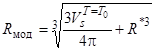

Отличительной особенностью серных материалов на аппретированном наполнителе является наличие дополнительно слоя вулканизата – продукта серной вулканизации каучука, который в процессе приготовления композита претерпевает значительные объёмные деформации (табл. 2). При расчёте внутренних напряжений в трёхкомпонентной системе основной задачей является определение величин Δε* и Δε (рис. 1). Вычислить Δε* и De можно по формуле (1), предварительно рассчитав радиус зерна наполнителя ![]() , радиус зерна наполнителя с вулканизатом

, радиус зерна наполнителя с вулканизатом ![]() , радиус модели

, радиус модели ![]() , а также местоположения поверхностей контактов слоя вулканизата с зерном

, а также местоположения поверхностей контактов слоя вулканизата с зерном ![]() и оболочки серы с вулканизатом

и оболочки серы с вулканизатом ![]() .

.

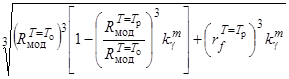

Радиус зерна наполнителя с вулканизатом и радиус модели равны:

и

и  ,

,

где ![]() – объём вулканизата, покрывающего зерно наполнителя;

– объём вулканизата, покрывающего зерно наполнителя; ![]() – объём серны, окружающего частицу аппретированного наполнителя.

– объём серны, окружающего частицу аппретированного наполнителя.

Величины ![]() и

и ![]() равны:

равны:

и

и  .

.

Относительные деформации зерна и оболочки матрицы (для двухкомпонентной системы, т.е. системы, состоящей из зерна наполнителя, окружённого матрицей, роль которой выполняет серное вяжущее), а также относительные деформации зерна и вулканизата и вулканизата и оболочки матрицы (для трёхкомпонентной системы, состоящей из зерна аппретированного наполнителя, окружённого оболочкой серы) приведены в табл. 3. Расчёт значений относительных деформаций трёхкомпонентной системы показывает, что объёмные деформации слоя вулканизата практически обеспечивает свободную усадку оболочки серы: Δε* и De » 10-16…10-15.

Таблица 3

Относительные деформации зерна и оболочки матрицы, относительные деформации зерна и вулканизата и вулканизата и оболочки матрицы

|

Массовая степень наполнения, % |

Концентрация аппрета, % от массы серы |

Относительные деформации зерна и оболочки матрицы (Δε' ) |

Относительные деформации зерна и вулканизата (Δε* ), 1016 |

Относительные деформации вулканизата и оболочки матрицы (De), 1015 |

|

Sуд=180 м2/кг (nf =0,4) |

||||

|

85 |

0 |

0,0405 |

– |

– |

|

0,2 |

– |

-38,989 |

-1,165 |

|

|

0,6 |

– |

-2,680 |

-3,511 |

|

|

1,0 |

– |

-2,671 |

-4,830 |

|

|

Sуд=300 м2/кг (nf =0,35) |

||||

|

70 |

0 |

0,0612 |

– |

– |

|

0,2 |

– |

-4,480 |

-2,160 |

|

|

0,6 |

– |

-4,461 |

-4,386 |

|

|

1,0 |

– |

-4,443 |

-5,113 |

|

|

Sуд=420 м2/кг (nf=0,3) |

||||

|

55 |

0 |

0,1070 |

– |

– |

|

0,2 |

– |

-31,341 |

-0,973 |

|

|

0,6 |

– |

-12,471 |

-2,032 |

|

|

1,0 |

– |

-12,406 |

-8,121 |

|

Таким образом, аппретирование поверхности частиц наполнителя и образующийся нанослой вулканизата (толщина слоя аппрета на поверхности кварцевого наполнителя в серных композитах составляет 11…73 нм в зависимости от концентрации раствора каучука и удельной поверхности наполнителя) обеспечивает практически свободную усадку оболочки серы и создаёт предпосылки для формирования кристаллической структуры серы в равновесных условиях.

Рецензенты:

Логанина В.И., д.т.н., профессор, заведующая кафедрой «Управление качеством и технологии строительного производства» Пензенского Государственного университета архитектуры и строительства, г. Пенза;

Калашников В.И., д.т.н., профессор, заведующий кафедрой «Технология строительных материалов и деревообработки» Пензенского Государственного университета архитектуры и строительства, г. Пенза.