Процесс экзотермического переплава сложен. Его особенностью является высокая температура реакции и образующегося в итоге расплава (свыше 3000 °C). Прогнозирование структуры слитка также представляется затруднительным ввиду образования зон с различной плотностью и высоких напряжений на границах разделов фаз. В ряде случаев накопление таких напряжений приводит к произвольному разрушению слитка. Эффективная переработка техногенных отходов требует глубокого изучения структурного строения и свойств получаемых высокотемпературным синтезом металлоизделий. Современное состояние исследований в данной области науки ограничивается исследованием термодинамических процессов восстановительной реакции, проходящей в термитной смеси. В мировой практике отсутствуют данные о распределении элементов и фаз в структуре синтезированного из отходов металла при определенном режиме отведения тепла от системы. Отсутствие таких данных определяет сложность прогнозирования структуры и свойств получаемого металла и делает процесс сложно реализуемым на практике.

На основании вышеизложенного, исследование особенностей формирования структур сталей, получаемых высокотемпературным синтезом, и их влияние на физико-механические свойства металлоизделий представляется актуальным.

Целью работы является изучение возможности управления структурой и физико-механическими свойствами алюмотермитных сталей, изменением физико-химических параметров экзотермического процесса.

Управление равновесным содержанием элементов и фаз в структуре слитка возможно путем направленного физико-химического воздействия на расплав металла, полученного в результате экзотермического процесса. Химическое воздействие осуществляется на стадии подготовки материалов (технологической оснастки и металлошихты) перед активацией экзотермической реакции, физическое – предварительным подогревом, временем выдержки расплава металла при определенной температуре и скоростью охлаждения расплава.

Экспериментальная алюмотермитная технология производства стали

Для достижения поставленной цели в исследовании использовалась алюмотермитная шихта, состоящая из стружки технического алюминия и прокатной окалины с 74,06% содержанием окислов железа при соотношении ингредиентов по массе: 30/70 соответственно.

Предварительно перемешанная алюмотермитная шихта располагалась в графитовом реакторе, выполненном в виде цилиндрической емкости с отверстием в донной части, заглушенным графитовой пробкой. Реактор располагался над графитовым кокилем с полостью для получения цилиндрической отливки диаметром 0,018 м, высотой 0,15 м и толщиной стенки 0,03 м. Геометрические параметры отливки являются критическими при реализации традиционного процесса их получения, выбраны с целью более конкретной визуализации исследуемых явлений.

Расположенная в реакторе алюмотермитная шихта воспламенялась. По окончании окислительно-восстановительной реакции экзотермического переплава, сопровождаемого интенсивным горением шихты и кипением расплава, выбивалась графитовая пробка. Расплав металла через отверстие в донной части реактора вытекал и заполнял полость предварительно разогретого в диапазоне температур 20–900 °C кокиля, образующую отливку.

Варьирование температуры разогрева кокиля, при прочих равных условиях, обеспечивает разные условия интенсивности кристаллизации и охлаждения отливок и, как следствие, обуславливает их структурно-морфологическое строение, физико-механические свойства, химический состав. В данном случае, высокая температура разогрева кокиля обеспечивает низкую интенсивность теплоотвода от системы с соответствующими особенностями кристаллизации расплава и охлаждения отливки, и наоборот.

Результаты экспериментальных исследований

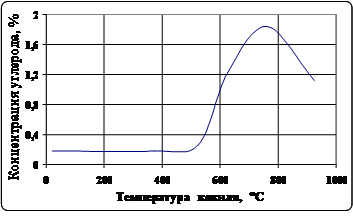

Марки сталей и их назначение определяются структурным строением металлоизделий, физико-механическими свойствами и химическим составом, основой которых является углерод [1]. Полученные в процессе высокотемпературного синтеза с различной интенсивностью кристаллизации и охлаждения в графитовых тиглях, отливки подвергались исследованию на содержание в структуре углерода (рис.1).

Рис.1. Зависимость содержания углерода в отливке от температуры кокиля

Установлено, что разогрев графитового кокиля в диапазоне 20-500 °C обеспечивает стабильное насыщение расплава металла углеродом в результате их термохимического взаимодействия. Повышение начальной температуры графитового кокиля провоцирует более активное растворение углерода в расплаве, что определяет другие свойства и марку полученной стали.

Для достоверности формируемых выводов и результатов проводимых исследований, регламентируемых поставленной целью работы, ограничимся анализом структур свойств сталей, получаемых в диапазоне температур разогрева кокиля перед заливкой, обеспечивающих относительно равное содержание углерода. Согласно классификации по химическому составу, стали выбранного диапазона относятся к группе конструкционных углеродистых сталей обыкновенного качества, марки Ст3 (Таблица 1).

Таблица 1

Химический состав сталей

|

Сталь |

Основные химические элементы ,% по массе |

|||||||

|

C |

Mn |

Si |

Cu |

Cr |

Ni |

S |

P |

|

|

Традиционная Ст3 ГОСТ 380-88 |

0,14-0,22 |

0,4-0,65 |

0,05-0,17 |

до 0,3 |

до 0,3 |

до 0,3 |

до 0,05 |

до 0,04 |

|

Полученная высокотемпературным синтезом |

0,16-0,23 |

0,09-0,12 |

0,08-0,12 |

0,2-0,34 |

0,02-0,06 |

0,15-0,19 |

0,008-0,012 |

0,012-0,016 |

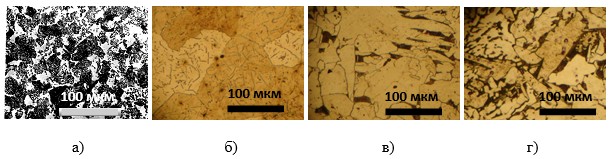

Исследование макро- (рис. 2) и микроструктур (рис. 3) отливок, полученных из алюмотермитных сталей экзотермическим переплавом, показали значительное расхождение в строении и свойствах с традиционной Ст3 (рис. 3,а).

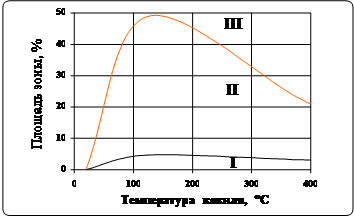

Рис.2. Зависимости распределения зон кристаллического строения отливок из алюмотермитных сталей при различных условиях затвердевания: I – зона дезориентированных мелких кристаллов-дендритов; II – зона столбчатых кристаллов; III – зона равноосных кристаллов

Таким образом, макроанализ структуры отливок, полученных из алюмотермитных сталей в условиях максимальной интенсивности теплоотвода (т.е. при температуре прогрева кокиля 20 °C) показал (рис. 2), что в пробе отсутствует свидетельство направленного теплоотвода, зерна имеют тетраэдрическую форму. Структура соответствует металлу, разлитому с низкой температурой при медленном охлаждении (в реальности температура расплава составила более 2700 °C, интенсивность теплоотвода соответствовала максимальным значениям).

Рис.3. Микроструктуры отливок из алюмотермитных сталей при различных условиях кристаллизации: а – структура традиционной Ст3; б – температура кокиля 20 °C; в – температура кокиля 400 °C; г – температура кокиля 500 °C

Микроструктурным анализом выявлено двухфазное состояние (рис. 3,б): основа представляет собой α – твердый раствор (упорядоченная немагнитная фаза Fe3Al); ξ-фаза имеет вид иголок и соответствует соединению FeAl2. Микротвердость основы (α – твердый раствор) составила 288 НВ при нагрузке 980 мН, светлой ξ-фазы – 364 НВ.

Условия формирования структуры отливки, а именно высокая температура перегрева расплава и интенсивность его кристаллизации и охлаждения, сформировали благоприятные условия для больших усадочных и фазовых напряжений.

Снижение интенсивности теплоотвода (прогрев кокиля до 125 °C) при кристаллизации отливки показало образование в ее макроструктуре трех зон кристаллизации (рис. 2). Микроструктурным анализом выявлено двухфазное состояние: основа – α-твердый раствор (Al) – и эвтектика, по всей вероятности состоящая из алюминия и соединения FeAl3. Микротвердость основы и включений составляет 306 НВ и 390 НВ соответственно.

Повышение качества структур отливок из алюмотермитных сплавов и, как следствие, физико-механических свойств, обеспечивает значительное понижение интенсивности теплоотвода (прогрев кокиля до 400-500 °C) при ее формировании. Так, макроструктурным анализом выявлено наличие трех зон кристаллизации (рис. 2), причем третья зона состоит из крупных разориентированных кристаллов, общая протяженность которых превышает две другие зоны.

Микроструктуры (рис. 3,в,г) характерны для литого состояния и имеют дендритное строение. Ориентация дендритов имеет разное направление и связана с развитием кристалла в направлении, перпендикулярном к плоскости с максимальной плотностью упаковки. Часть столбчатых кристаллов имеет гиперболические границы зерен. Структура феррито-перлитная: перлита – 15%, феррита – 85% (рис. 3,в); перлита 30%, феррита – 70% (рис. 3,г). Дисперсность перлита составляет 2-4 балла. Микротвердость феррита составляет 108 НВ (рис. 3,в) и 101 НВ (рис. 3,г). Микротвердость перлита составляет: 172 НВ (рис. 3,в) и 195 НВ (рис. 3,г). Уменьшение интенсивности теплоотвода при формировании структуры отливки из алюмотермитного расплава формирует более уравновешенное состояние фаз с меньшими фазовыми и усадочными напряжениями.

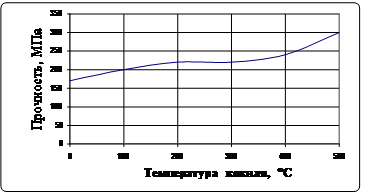

Согласно [2], на основании структурного анализа отливок, получаемых из термитных сплавов, рассмотрен механизм возникновения напряжений, которые появляются в результате разных скоростей кристаллизации и охлаждения последних. Как известно, сплавы при их охлаждении во всем интервале температур в области твердого состояния имеют фазовые превращения. Структуры фазовых превращений имеют различные удельные объемы, что формирует возникновение фазовых напряжений, оказывающих влияние на физико-механические свойства отливок (рис. 4, 5).

Рис. 4. Физико-механические свойства отливок из алюмотермитных сталей при различных условиях кристаллизации: предел прочности при растяжении

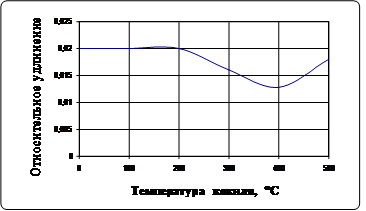

Рис. 5. Физико-механические свойства отливок из алюмотермитных сталей при различных условиях кристаллизации: относительное удлинение после разрыва от трения

Таким образом, отливкам, полученным в условиях интенсивного охлаждения, имеющим большие фазовые напряжения, соответствует меньшая прочность при растяжении (рис. 4), отливкам с меньшими фазовыми напряжениями – большая прочность, сопоставимая с прочностью марочных образцов из Ст3 [3, 4, 5].

Аналогичное объяснение справедливо и для пластических свойств отливок (рис. 5). В данном случае структурам с большими фазовыми напряжениями характерна большая степень их релаксации при приложении растягивающих усилий, сопровождаемая большим относительным удлинением [6, 7].

Заключение

Проведенными исследованиями установлены метод и параметры физико-химического воздействия на кристаллизующийся расплав, обеспечивающие формирование равновесного состояния структурных фаз отливок из сталей, получаемых высокотемпературным синтезом, и, как следствие, оптимальных физико-механических свойств металлоизделия. Установлены технологические особенности реализуемости экзотермического переплава отходов производства в промышленных условиях. Новизна предложенной методики заключается в совокупном использовании физического и химического воздействий, позволяющих с достаточной точностью прогнозировать свойства металлов, получаемых алюмотермитным переплавом, и возможности управления ими.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации в рамках базовой части государственного задания в сфере научной деятельности (проект №2559).

Рецензенты:

Буренин А.А., д.ф.-м.н., профессор, директор ФГБУН Института машиноведения и металлургии Дальневосточного отделения Российской академии наук, г. Комсомольск-на-Амуре.

Козин В.М., д.т.н., профессор, зав. лабораторией механики деформирования, ФГБУН Институт машиноведения и металлургии Дальневосточного отделения Российской академии наук, г. Комсомольск-на-Амуре.